Les matériaux utilisés dans le dépôt de films minces sont incroyablement divers, allant des métaux purs comme l'aluminium aux semi-conducteurs composés complexes comme l'arséniure de gallium (GaAs). Les catégories les plus courantes comprennent les métaux, les diélectriques, les céramiques et diverses formes de silicium. Ces matériaux sont choisis pour les propriétés électriques, optiques ou mécaniques spécifiques qu'ils confèrent à une surface.

Le choix d'un matériau de film mince n'est jamais fait de manière isolée. Les propriétés finales du film sont le résultat direct de l'interaction entre le matériau source, le processus de dépôt utilisé pour l'appliquer et le substrat sur lequel il est appliqué.

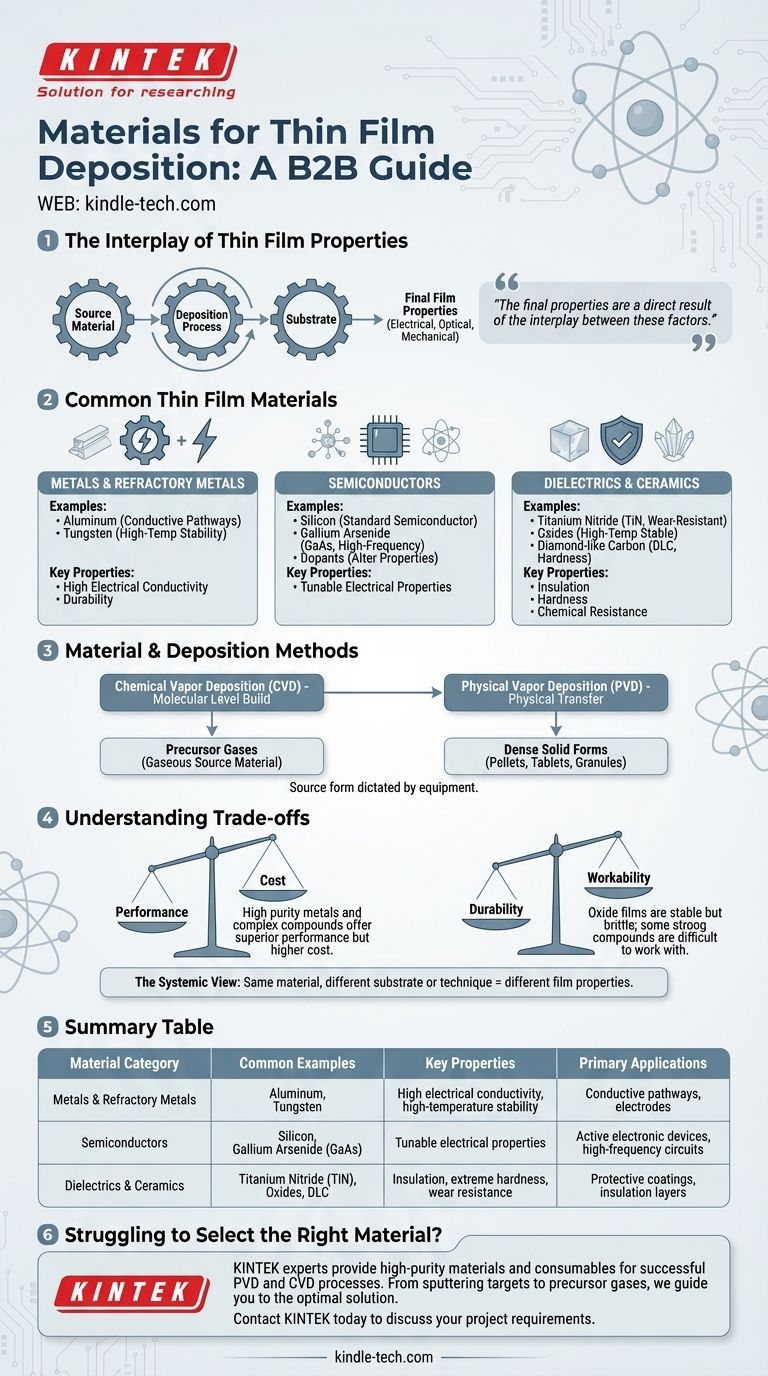

Un examen plus approfondi des matériaux courants pour films minces

Le matériau sélectionné est le fondement de la fonction du film mince, qu'il s'agisse de créer un circuit semi-conducteur, un revêtement résistant à l'usure ou une lentille anti-reflet.

Métaux et métaux réfractaires

Ces matériaux sont principalement utilisés pour leur conductivité électrique élevée et leur durabilité.

Les exemples courants incluent l'aluminium, qui est un élément essentiel en microélectronique pour créer des voies conductrices. Les métaux réfractaires comme le tungstène sont également utilisés pour leur stabilité à haute température.

Semi-conducteurs

Les semi-conducteurs constituent la base de pratiquement toute l'électronique moderne.

Le silicium est le matériau semi-conducteur le plus largement utilisé. D'autres matériaux critiques incluent le germanium, les semi-conducteurs composés comme l'arséniure de gallium (GaAs) pour les applications haute fréquence, et divers dopants introduits par implantation ionique pour modifier les propriétés électriques.

Diélectriques et céramiques

Ces matériaux sont appréciés pour leurs propriétés isolantes, leur dureté et leur résistance chimique.

Les nitrures, tels que le nitrure de titane (TiN), offrent des revêtements extrêmement durs et résistants à l'usure. Les oxydes sont durables et peuvent supporter des températures élevées, tandis que des matériaux comme le carbone de type diamant (DLC) offrent une dureté exceptionnelle et un faible frottement.

Le lien critique : matériaux et méthodes de dépôt

Un matériau n'est utile que s'il peut être appliqué efficacement. La forme physique du matériau source est souvent dictée par l'équipement de dépôt dans lequel il sera utilisé.

Dépôt chimique en phase vapeur (CVD)

Le CVD construit des films à l'échelle moléculaire en utilisant des réactions chimiques.

Ce processus repose sur des gaz précurseurs qui réagissent et se décomposent à la surface du substrat, ce qui signifie que le matériau source doit être à l'état gazeux ou facilement vaporisable.

Dépôt physique en phase vapeur (PVD)

Le PVD implique le transfert physique de matière d'une source à un substrat, généralement par évaporation ou pulvérisation cathodique.

Pour ces méthodes, le matériau source est souvent synthétisé sous une forme solide dense, comme des pastilles, des comprimés ou des granulés, qui peuvent être chauffés ou bombardés pour libérer des atomes.

Comprendre les compromis

La sélection d'un matériau implique toujours un équilibre entre des facteurs concurrents. Il n'y a pas de "meilleur" matériau unique, seulement le plus approprié pour un objectif et un budget spécifiques.

Performance vs. Coût

Les métaux de haute pureté et les composés complexes offrent des performances supérieures mais peuvent être considérablement plus chers et difficiles à traiter.

La résistance et la durabilité d'un film métallique, par exemple, doivent être mises en balance avec son coût matériel et de traitement.

Durabilité vs. Maniabilité

Certains des matériaux les plus durables présentent des défis de traitement importants.

Les films d'oxyde sont exceptionnellement stables à hautes températures mais peuvent être fragiles. De même, certains matériaux composites solides peuvent être difficiles à travailler, nécessitant un équipement spécialisé.

La vision systémique

Il est essentiel de se rappeler que les propriétés finales du film ne sont pas uniquement déterminées par le matériau source.

Le même matériau déposé sur un substrat différent ou en utilisant une technique de dépôt différente peut produire des films avec des caractéristiques très différentes, y compris l'adhérence, la contrainte et la densité.

Faire le bon choix pour votre application

Votre sélection finale de matériaux doit être dictée par la fonction principale du film mince.

- Si votre objectif principal est la conductivité électrique : Les métaux comme l'aluminium ou les métaux réfractaires comme le tungstène sont les choix standard pour les interconnexions et les électrodes.

- Si votre objectif principal est la dureté et la résistance à l'usure : Les céramiques comme le nitrure de titane (TiN) ou les revêtements comme le carbone de type diamant (DLC) sont idéaux.

- Si votre objectif principal est de créer des dispositifs électroniques actifs : Le silicium, les semi-conducteurs composés (GaAs) ou des dopants spécifiques délivrés par implantation ionique sont nécessaires.

- Si votre objectif principal est la stabilité à haute température ou l'isolation : Les oxydes et autres matériaux diélectriques sont les candidats les plus appropriés.

En fin de compte, l'ingénierie réussie des films minces dépend de la compréhension que le matériau n'est que le point de départ d'un système complexe et interconnecté.

Tableau récapitulatif :

| Catégorie de matériau | Exemples courants | Propriétés clés | Applications principales |

|---|---|---|---|

| Métaux et métaux réfractaires | Aluminium, Tungstène | Haute conductivité électrique, stabilité à haute température | Voies conductrices, électrodes |

| Semi-conducteurs | Silicium, Arséniure de gallium (GaAs) | Propriétés électriques ajustables | Dispositifs électroniques actifs, circuits haute fréquence |

| Diélectriques et céramiques | Nitrure de titane (TiN), Oxydes, DLC | Isolation, dureté extrême, résistance à l'usure | Revêtements protecteurs, couches isolantes |

Vous avez du mal à choisir le bon matériau de film mince pour votre application spécifique ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture de matériaux de haute pureté et de consommables – des cibles de pulvérisation et pastilles d'évaporation aux gaz précurseurs – dont votre laboratoire a besoin pour des processus PVD et CVD réussis. Laissez nos connaissances approfondies des applications vous guider vers la solution optimale pour la conductivité, la dureté ou la stabilité thermique.

Contactez KINTEK dès aujourd'hui pour discuter de vos exigences de projet et découvrir comment nos matériaux peuvent améliorer les performances de vos films minces.

Guide Visuel

Produits associés

- Bateau d'évaporation pour matière organique

- Fabricant personnalisé de pièces en PTFE Téflon pour conteneurs en PTFE

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

- Four à presse à chaud sous vide pour stratification et chauffage

- Fabricant de pièces personnalisées en PTFE Téflon pour le dégraissage par gravure creuse de paniers à fleurs ITO FTO

Les gens demandent aussi

- Comment le revêtement en film mince est-il réalisé ? Un guide sur le PVD, le Sol-Gel et le dépôt de précision

- Qu'est-ce que l'uniformité d'épaisseur en pulvérisation cathodique ? La clé d'une qualité de couche mince constante

- Quelles sont les applications avancées des couches minces ? Débloquez l'électronique, l'optique et l'énergie de nouvelle génération

- Un nanotube de carbone peut-il conduire l'électricité ? La réponse réside dans sa structure atomique

- Qu'est-ce qui rend les nanotubes spéciaux ? Découvrez le matériau révolutionnaire combinant résistance, conductivité et légèreté

- Le nanotube de carbone est-il un conducteur électrique ? Sa double nature dépend de la structure atomique.

- Quelle est la température cible de la pulvérisation cathodique magnétron ? Un processus à basse température pour les matériaux sensibles

- Quelle est la qualité du film pulvérisé ? Des films haute densité et à adhérence supérieure pour les applications exigeantes