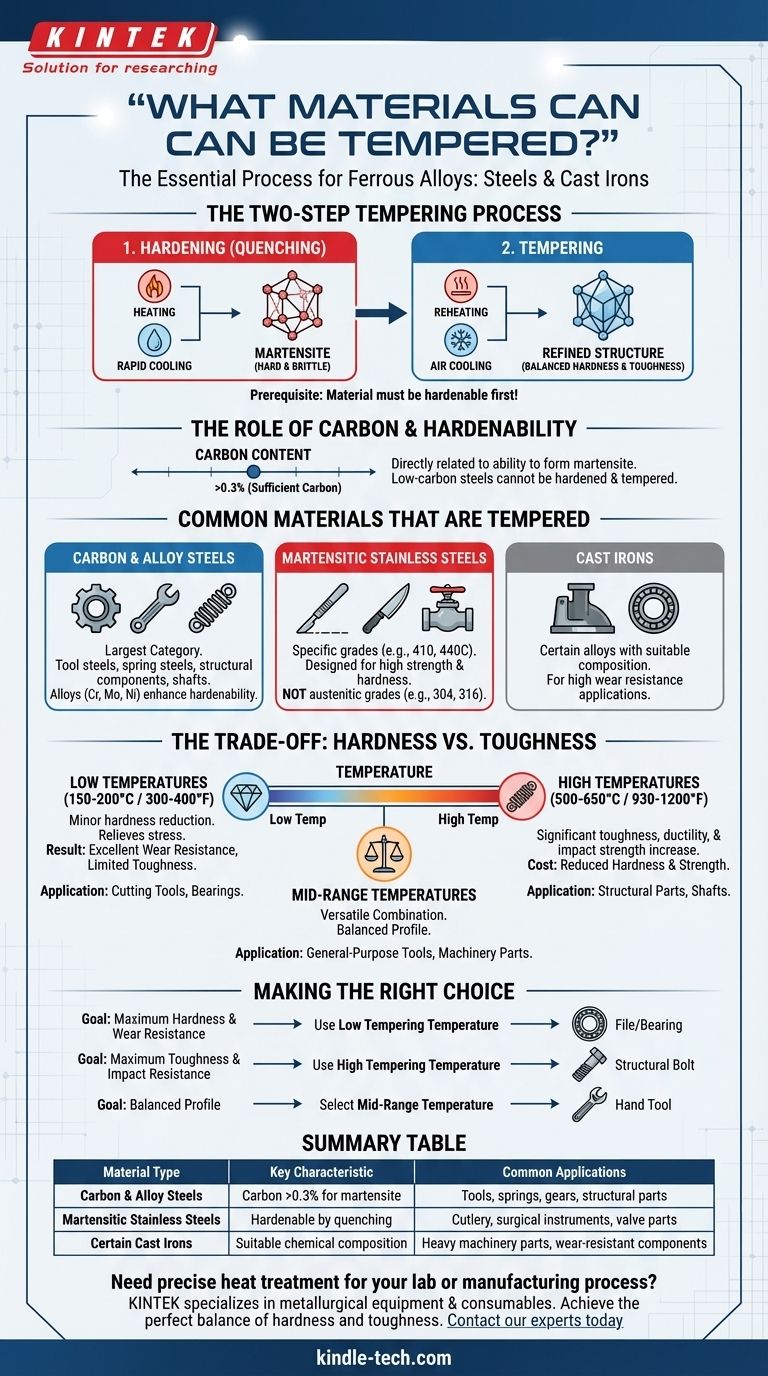

En métallurgie, le processus de revenu est appliqué presque exclusivement aux alliages ferreux, en particulier les aciers et les fontes qui ont d'abord été trempés. Bien que de nombreux matériaux subissent divers traitements thermiques, la séquence spécifique de trempe suivie du revenu est une caractéristique déterminante du traitement de l'acier. C'est cette combinaison en deux étapes qui permet d'adapter précisément les propriétés mécaniques.

Le principe fondamental est que le revenu n'est pas un processus autonome. Un matériau ne peut être revenu que s'il peut d'abord être trempé par trempe pour créer une structure interne très dure mais fragile. Le revenu modifie ensuite cette structure, sacrifiant une partie de la dureté pour gagner en ténacité essentielle.

Le prérequis pour le revenu : la trempabilité

Avant qu'un matériau puisse être revenu, il doit être « trempant » d'une manière très spécifique. Cette capacité est le fondement de tout le processus.

Qu'est-ce que la trempe ?

Pour les aciers, la trempe consiste à chauffer le métal à une température critique où sa structure cristalline interne change. Il est ensuite refroidi rapidement, ou trempé, dans un milieu tel que l'eau, l'huile ou l'air.

Ce refroidissement rapide piège les atomes de carbone dans une structure cristalline très sollicitée, en forme d'aiguille, connue sous le nom de martensite.

Pourquoi la trempe crée-t-elle de la fragilité ?

La martensite est extrêmement dure et résistante à l'usure, mais elle est également très fragile et contient des contraintes internes importantes dues à sa formation rapide.

Dans cet état, l'acier est souvent trop fragile pour la plupart des applications pratiques. Un impact pourrait le faire se briser comme du verre au lieu de se plier ou de se déformer. Le revenu est la solution requise à ce problème.

Le rôle du carbone

La capacité d'un acier à former de la martensite dure — et donc sa capacité à être revenu — est directement liée à sa teneur en carbone.

En général, les aciers avec une teneur en carbone suffisante (typiquement supérieure à 0,3 %) peuvent être efficacement trempés puis revenus. Les aciers à faible teneur en carbone manquent du carbone nécessaire pour former une structure entièrement martensitique et ne bénéficient donc pas de ce processus.

Matériaux courants qui sont revenus

Sur la base du principe de trempabilité, la liste des matériaux trempables est presque entièrement composée d'aciers et de fontes spécifiques.

Aciers au carbone et alliés

C'est la catégorie la plus vaste et la plus courante. Le processus est fondamental pour créer une vaste gamme de produits.

Les exemples comprennent les aciers à outils, les aciers à ressort, les aciers travaillés à froid et les aciers trempés et revenus (Q&T) utilisés pour les composants structurels, les engrenages et les arbres. L'ajout d'alliages comme le chrome, le molybdène et le nickel améliore la trempabilité.

Aciers inoxydables à haute teneur en alliage

Seules certaines nuances d'acier inoxydable peuvent être revenues. Les aciers inoxydables martensitiques (comme les 410 ou 440C) sont conçus pour être trempés et revenus afin d'obtenir une dureté et une résistance élevées pour des applications telles que la coutellerie, les instruments chirurgicaux et les pièces de vannes.

En revanche, les aciers inoxydables austénitiques (comme les 304 ou 316) ont une structure cristalline différente et ne peuvent pas être durcis par trempe, ils ne sont donc pas revenus.

Fontes

Certains alliages de fonte, en particulier ceux ayant une composition chimique et une structure appropriées, peuvent également être trempés et revenus.

Ceci est courant pour les composants nécessitant une résistance élevée à l'usure, tels que les pièces de machines lourdes ou les roulements anti-friction.

Comprendre le compromis : dureté contre ténacité

Le revenu est fondamentalement un exercice d'équilibre. Les propriétés que vous obtenez sont un compromis direct contrôlé par la température de revenu.

L'effet de la température de revenu

Après la trempe, l'acier est réchauffé à une température inférieure à sa température de durcissement critique, maintenu pendant un temps spécifique, puis refroidi.

- Basses températures (par exemple, 150-200°C / 300-400°F) : Cela soulage les contraintes internes avec seulement une légère réduction de la dureté. Le résultat est un matériau avec une excellente résistance à l'usure mais une ténacité limitée.

- Hautes températures (par exemple, 500-650°C / 930-1200°F) : Cela augmente considérablement la ténacité, la ductilité et la résistance aux chocs, mais au prix d'une réduction de la dureté et de la résistance.

Ajuster les propriétés finales

Cette relation permet aux ingénieurs et aux métallurgistes de « régler » précisément les propriétés mécaniques souhaitées pour une application spécifique. Un outil de coupe doit conserver sa dureté, tandis qu'un boulon structurel a besoin de ténacité pour supporter les charges d'impact.

En choisissant soigneusement la température de revenu, un seul alliage d'acier peut être adapté à des dizaines d'utilisations différentes.

Faire le bon choix pour votre objectif

La décision de procéder au revenu et la température que vous choisissez doivent être entièrement dictées par la fonction prévue du composant final.

- Si votre objectif principal est la dureté et la résistance à l'usure maximales : Utilisez une température de revenu basse pour les matériaux destinés aux outils de coupe, aux limes ou aux surfaces de roulement.

- Si votre objectif principal est la ténacité et la résistance aux chocs maximales : Utilisez une température de revenu élevée pour les matériaux utilisés dans les applications structurelles, les arbres ou les composants qui doivent supporter des charges de choc.

- Si votre objectif est un profil équilibré : Sélectionnez une température de revenu moyenne pour obtenir une combinaison polyvalente de résistance, de dureté et de ductilité pour les outils à main ou les pièces de machines à usage général.

En fin de compte, le revenu est l'étape secondaire essentielle qui transforme la force brute et fragile de l'acier trempé en un matériau d'ingénierie raffiné et fiable.

Tableau récapitulatif :

| Type de matériau | Caractéristique clé | Applications courantes |

|---|---|---|

| Aciers au carbone et alliés | Teneur en carbone >0,3 % pour la formation de martensite | Outils, ressorts, engrenages, pièces structurelles |

| Aciers inoxydables martensitiques | Peuvent être durcis par trempe | Coutellerie, instruments chirurgicaux, pièces de vannes |

| Certaines fontes | Composition chimique appropriée | Pièces de machines lourdes, composants résistants à l'usure |

Besoin d'un traitement thermique précis pour votre laboratoire ou votre processus de fabrication ? KINTEK se spécialise dans la fourniture des équipements de laboratoire et des consommables nécessaires aux processus métallurgiques tels que le revenu. Que vous travailliez avec des aciers à outils, des aciers inoxydables ou des fontes, nous fournissons les solutions fiables dont vous avez besoin pour obtenir l'équilibre parfait entre dureté et ténacité. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les exigences spécifiques de test et de traitement des matériaux de votre laboratoire !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison