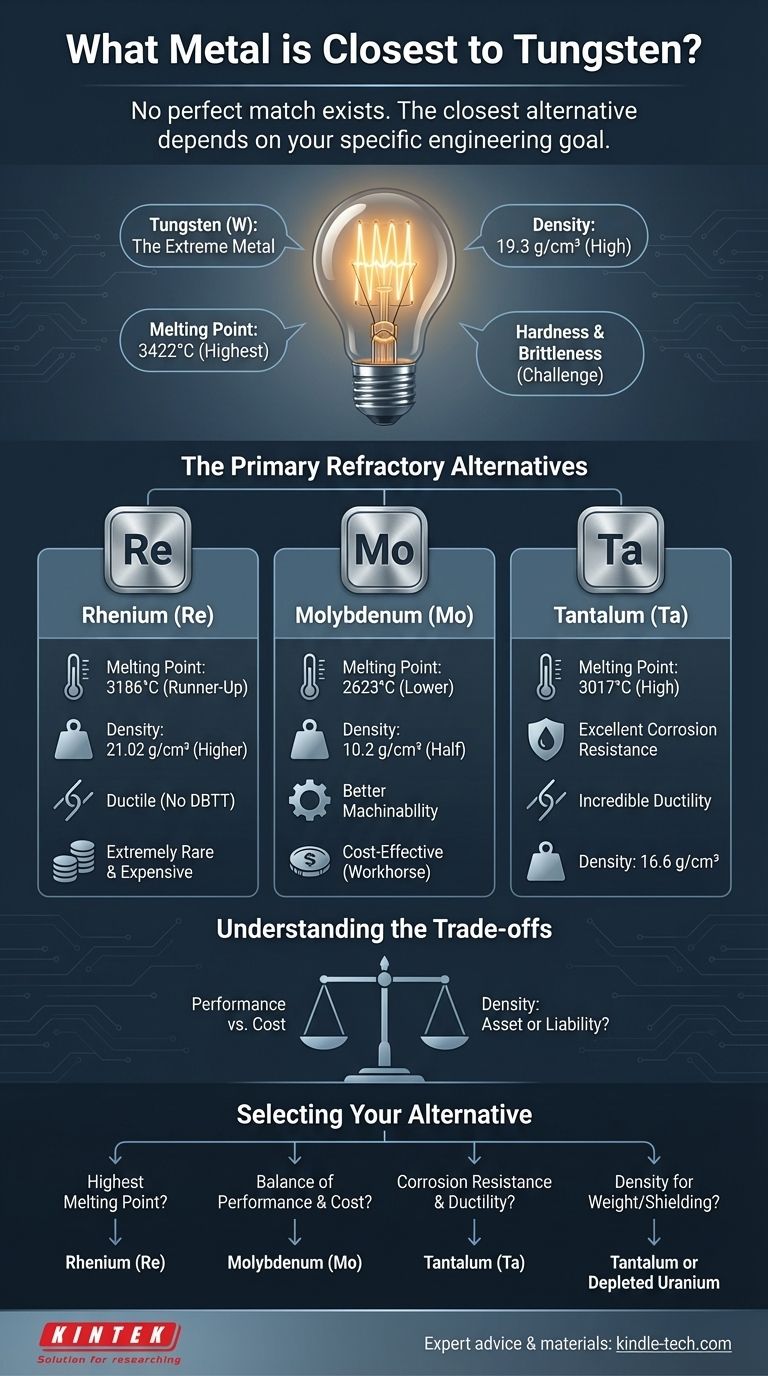

Lorsque l'on recherche une alternative directe au tungstène, aucun métal unique ne correspond parfaitement. Le métal le "plus proche" dépend entièrement de la propriété extrême du tungstène que vous devez reproduire. Pour le point de fusion le plus élevé, le rhénium (Re) est le plus proche. Pour un substitut plus pratique, à haute température et rentable, le molybdène (Mo) est le choix le plus courant et le plus logique.

Le problème fondamental est que les caractéristiques distinctives du tungstène – son point de fusion inégalé, sa densité et sa dureté – s'accompagnent de compromis importants en termes de coût et d'usinabilité. Trouver une alternative ne consiste pas à trouver un remplacement identique, mais à faire un compromis stratégique basé sur votre objectif d'ingénierie principal.

Pourquoi le tungstène est un métal des extrêmes

Pour trouver une alternative appropriée, nous devons d'abord comprendre ce qui rend le tungstène unique. Ce n'est pas seulement une propriété, mais une combinaison de plusieurs qui le place dans une catégorie à part.

Le point de fusion le plus élevé

La caractéristique la plus célèbre du tungstène est son point de fusion de 3422 °C (6192 °F), le plus élevé de tous les éléments métalliques. Cela en fait le choix par défaut pour des applications telles que les filaments de lampes à incandescence, les composants en contact avec le plasma dans les réacteurs à fusion et les éléments de fours à haute température.

Densité et dureté extrêmes

Avec une densité de 19,3 g/cm³, le tungstène est l'un des métaux les plus denses, presque identique à l'or. Cette densité est cruciale pour les applications nécessitant une masse significative dans un petit volume, telles que les pénétrateurs à énergie cinétique, les contrepoids et le blindage contre les radiations.

Combiné au carbone, il forme le carbure de tungstène, une céramique exceptionnellement dure et résistante à l'usure, utilisée pour les outils de coupe et les abrasifs.

Le défi de la fragilité

Le principal inconvénient du tungstène est sa nature de métal dur et cassant à température ambiante. Il possède une température de transition ductile-fragile élevée, ce qui signifie qu'il doit être chauffé pour être travaillé efficacement. L'usinage du tungstène est exceptionnellement difficile, long et coûteux.

Les principaux candidats : les métaux réfractaires

Les alternatives les plus viables au tungstène proviennent de la même famille : les métaux réfractaires. Il s'agit d'une classe de métaux définis par leur extraordinaire résistance à la chaleur et à l'usure.

Rhénium (Re) : le dauphin en point de fusion

Le rhénium a le deuxième point de fusion le plus élevé de tous les éléments, à 3186 °C (5767 °F). Il est également extrêmement dense (21,02 g/cm³), encore plus dense que le tungstène.

Crucialement, le rhénium n'a pas de point de transition ductile-fragile, ce qui le rend beaucoup plus ductile et plus facile à former à basses températures que le tungstène. Cependant, il est exceptionnellement rare et d'un coût prohibitif, limitant son utilisation aux applications aérospatiales et aux thermocouples hautement spécialisés.

Molybdène (Mo) : le cheval de bataille pratique

Le molybdène est le substitut le plus largement utilisé pour le tungstène pur. Son point de fusion de 2623 °C (4753 °F) est inférieur à celui du tungstène, mais reste exceptionnellement élevé pour la plupart des applications.

Son principal avantage est une densité environ deux fois inférieure à celle du tungstène (10,2 g/cm³) et une usinabilité nettement meilleure. Il offre un excellent équilibre entre résistance à haute température, rigidité et conductivité thermique à un coût bien inférieur.

Tantale (Ta) : le champion de la ductilité et de la corrosion

Le tantale est connu pour son incroyable ductilité et sa facilité de fabrication, combinées à une résistance exceptionnelle à la corrosion. Son point de fusion est élevé, à 3017 °C (5463 °F), se classant juste derrière le rhénium et le tungstène.

Bien qu'il ne soit pas aussi résistant que le tungstène à très hautes températures, l'immunité du tantale aux attaques chimiques le rend idéal pour la manipulation d'acides corrosifs et pour une utilisation dans les implants médicaux. Sa densité est élevée (16,6 g/cm³) mais reste inférieure à celle du tungstène.

Comprendre les compromis

Choisir une alternative au tungstène est un exercice d'équilibre entre des exigences d'ingénierie concurrentes. Il n'y a pas de métal "meilleur", seulement un qui est mieux adapté à votre tâche spécifique.

Performance vs. Coût

Le coût est souvent le facteur déterminant. Le molybdène est nettement moins cher que le tungstène, qui est lui-même bien moins cher que le tantale. Le rhénium se situe dans une toute autre catégorie, souvent à des prix des ordres de grandeur supérieurs aux autres.

Résistance à haute température vs. Usinabilité

C'est le compromis classique. Le tungstène offre la performance ultime à haute température mais est le plus difficile à usiner. Le molybdène offre une légère baisse du plafond de température pour une amélioration significative de l'usinabilité. Le tantale est encore plus formable mais ne peut pas égaler la résistance à haute température du tungstène ou du molybdène.

Densité : un avantage ou un fardeau ?

La haute densité du tungstène est un atout pour le lestage et le blindage contre les radiations, mais un inconvénient pour les applications aérospatiales ou mobiles. La densité plus faible du molybdène en fait un matériau structurel plus attrayant lorsque le poids est une préoccupation.

Sélectionner la bonne alternative au tungstène

Votre décision doit être guidée par une compréhension claire de l'exigence la plus critique de votre projet.

- Si votre objectif principal est le point de fusion le plus élevé : Le rhénium est le seul métal qui s'en approche, mais soyez prêt à faire face à son coût extrême et à sa disponibilité limitée.

- Si votre objectif principal est un équilibre entre performance à haute température et rentabilité : Le molybdène est le substitut standard de l'industrie pour le tungstène dans la plupart des applications de fours, de chauffage et structurelles.

- Si votre objectif principal est la résistance à la corrosion et la ductilité (formabilité) : Le tantale est votre meilleur choix, à condition que vous puissiez accepter une température de service et une résistance inférieures à celles du tungstène.

- Si votre objectif principal est la densité pour le lestage ou le blindage : L'uranium appauvri est une alternative courante, bien que très réglementée, tandis que le tantale offre une option non toxique et de haute densité.

En priorisant votre propriété la plus critique, vous pouvez choisir en toute confiance une alternative qui répond aux exigences d'ingénierie de votre projet.

Tableau récapitulatif :

| Métal | Propriété clé | Idéal pour | Principale limitation |

|---|---|---|---|

| Rhénium (Re) | Point de fusion : 3186°C | Applications à chaleur extrême (aérospatiale, thermocouples) | Extrêmement rare et cher |

| Molybdène (Mo) | Point de fusion : 2623°C | Applications pratiques à haute température (éléments de four, structurel) | Point de fusion inférieur à celui du tungstène |

| Tantale (Ta) | Excellente ductilité et résistance à la corrosion | Traitement chimique, implants médicaux | Résistance inférieure à haute température |

Vous avez du mal à choisir le bon métal à haute température ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de solutions expertes pour vos défis de laboratoire et industriels les plus exigeants. Que vous travailliez avec du tungstène, du molybdène, du tantale ou d'autres métaux réfractaires, notre équipe peut vous aider à :

- Sélectionner le matériau optimal en fonction de vos exigences spécifiques en matière de température, de résistance, de résistance à la corrosion et de budget

- Approvisionner des équipements de laboratoire et des consommables de haute qualité conçus pour les environnements extrêmes

- Optimiser vos processus grâce à notre expertise technique dans les applications à haute température

Ne laissez pas les défis de sélection des matériaux ralentir votre innovation. Contactez nos experts dès aujourd'hui pour des conseils personnalisés sur le choix et l'approvisionnement des bons métaux pour votre projet.

Obtenez des conseils d'experts maintenant

Guide Visuel

Produits associés

- Électrode en feuille de platine pour applications de laboratoire et industrielles

- Joint isolant en céramique de zircone Ingénierie avancée céramiques fines

- Plaques céramiques de forme spéciale en alumine-zircone sur mesure pour le traitement avancé de céramiques fines d'ingénierie

- Bille en céramique de zircone usinée avec précision pour la céramique fine avancée d'ingénierie

- Feuille de zinc de haute pureté pour applications de laboratoire de batteries

Les gens demandent aussi

- Quelle est la durée de vie attendue d'une électrode en feuille de platine ? Maximisez la durée de vie de votre électrode

- Quelles sont les spécifications de l'électrode fonctionnelle Platine-Titane ? Maximiser les performances électrochimiques

- Quelles précautions doivent être prises lors de l'utilisation d'une électrode en feuille de platine ? Assurez des données électrochimiques précises et reproductibles

- Quelles sont les spécifications disponibles pour les électrodes en feuille de platine ? Trouvez l'ajustement parfait pour vos besoins électrochimiques

- Quelle est la procédure de post-traitement appropriée pour une électrode en feuille de platine ? Assurez une précision à long terme et protégez votre investissement