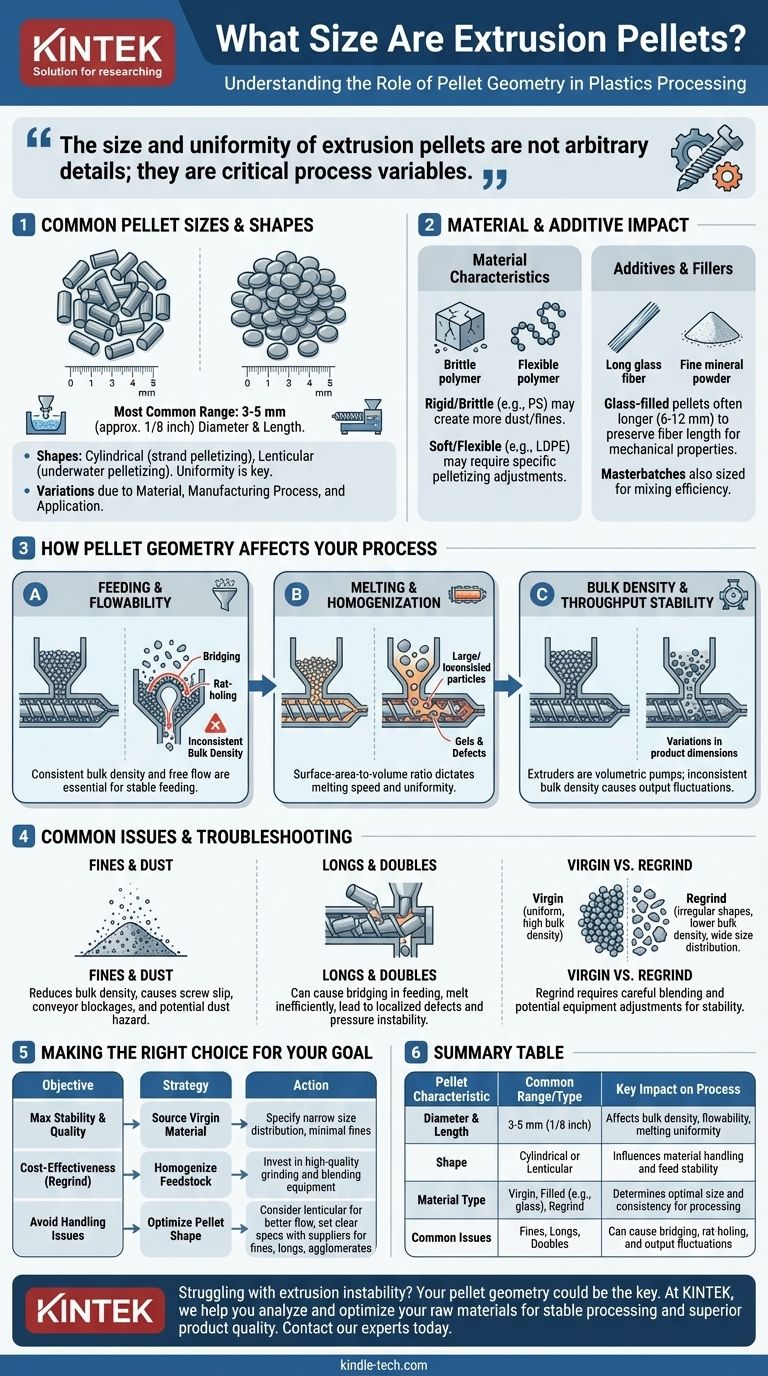

Dans l'industrie des plastiques, il n'existe pas de taille universelle unique pour les granulés d'extrusion, mais une grande majorité se situe dans une plage spécifique. Le plus souvent, vous trouverez des granulés thermoplastiques d'environ 3 à 5 millimètres (environ 1/8 de pouce) de diamètre et de longueur, ressemblant souvent à de petits cylindres ou lentilles. La taille et la forme exactes sont délibérément contrôlées par le fabricant du matériau, car ces propriétés ont un impact direct sur les performances de traitement.

La taille et l'uniformité des granulés d'extrusion ne sont pas des détails arbitraires ; ce sont des variables critiques du processus. Comprendre comment la géométrie des granulés affecte la manipulation des matériaux, la fusion et le débit de l'extrudeuse est fondamental pour obtenir un processus stable et un produit final de haute qualité.

Pourquoi il n'y a pas de taille « standard » unique

La variation de la taille des granulés est une fonction des propriétés du matériau, du processus de fabrication utilisé pour le créer et de son application prévue. Cette variabilité est un facteur clé à contrôler.

La plage et la forme courantes

La plupart des granulés thermoplastiques vierges sont produits pour avoir un diamètre et une longueur nominaux de 3 mm (1/8").

Ils sont généralement cylindriques (issus de la granulation par fil) ou lenticulaires (en forme de lentille, issus de la granulation sous-marine). Cette uniformité est voulue.

Caractéristiques spécifiques au matériau

Différents polymères se comportent différemment lors de la granulation. Par exemple, un matériau rigide et cassant comme le polystyrène à usage général pourrait générer plus de poussière ou de fines que le LDPE, un matériau souple et flexible.

Les compounders ajustent leurs équipements de granulation (plaque filière, vitesse des couteaux) pour créer le granulé le plus optimal pour une nuance de polymère spécifique.

L'impact des additifs et des charges

Les matériaux sont rarement des polymères purs. Les composés contenant des charges comme la fibre de verre, le talc ou le carbonate de calcium peuvent modifier considérablement le granulé.

Les granulés chargés de verre, par exemple, sont souvent plus longs (par exemple, 6 à 12 mm) pour préserver la longueur des fibres, ce qui est essentiel pour obtenir les propriétés mécaniques souhaitées dans la pièce finale. Les mélanges maîtres (granulés de couleur ou d'additifs concentrés) peuvent également avoir des tailles différentes pour assurer un mélange approprié.

Comment la géométrie des granulés impacte votre processus

La forme physique de la matière première est la première variable d'entrée dans toute opération d'extrusion. Les incohérences à ce niveau se répercuteront sur l'ensemble du processus.

Alimentation et aptitude à l'écoulement

Des granulés uniformes et fluides sont essentiels pour un processus stable. L'objectif est une densité apparente constante dans la trémie d'alimentation et la gorge.

Les formes irrégulières, l'excès de fines (poussière) ou les « longs » (granulés trop longs) peuvent provoquer un pontage (arches au-dessus de la sortie de la trémie) ou un effet de cheminée (l'écoulement se fait uniquement par le centre). Ces deux conditions affament la vis de l'extrudeuse et provoquent des fluctuations du débit.

Fusion et homogénéisation

Le processus de fusion à l'intérieur du fourreau de l'extrudeuse est régi par le rapport surface/volume des granulés.

Les plus petits granulés ont un rapport plus élevé, ce qui leur permet d'absorber la chaleur et de fondre plus rapidement et uniformément. Les granulés gros ou incohérents peuvent parcourir une plus grande distance le long de la vis avant de fondre complètement, ce qui peut entraîner des particules non fondues, des gels ou d'autres défauts dans le produit final.

Densité apparente et stabilité du débit

Une extrudeuse est essentiellement une pompe volumétrique. Pour une vitesse de vis donnée, elle délivrera un volume constant de matériau.

Si la densité apparente du matériau dans la gorge d'alimentation change en raison d'une taille ou d'une forme de granulé incohérente, la masse de matériau alimenté change également. Cela se traduit directement par des fluctuations du débit et peut entraîner des variations dans les dimensions et la qualité du produit.

Comprendre les compromis et les problèmes courants

Des granulés parfaitement uniformes sont l'idéal, mais la réalité implique souvent de gérer des imperfections. Savoir quoi rechercher est essentiel pour le dépannage.

Le problème des fines et de la poussière

Les fines sont des poudres fines ou de la poussière générées lors de la granulation ou du transport. Un excès de fines est très problématique.

Elles peuvent réduire la densité apparente, provoquer un glissement de la vis (où la vis tourne mais ne parvient pas à faire avancer le matériau) et créer des blocages dans les systèmes de transport. Dans certains cas, la poussière de polymère fine peut également présenter un risque d'explosion de poussières combustibles.

Le défi des « longs » et des « doubles »

Les longs (granulés plus longs que la spécification) ou les doubles (deux granulés fusionnés) peuvent se coincer dans l'équipement d'alimentation, en particulier dans les systèmes de manutention complexes.

Ces particules surdimensionnées fondent également moins efficacement, créant un risque de défauts localisés ou d'instabilité de la pression de l'extrudeuse lorsqu'elles sont forcées à travers le système.

Matériau vierge par rapport au matériau broyé (regrind)

Alors que le matériau vierge est généralement uniforme, le regrind (matériau de rebut retransformé) est souvent très irrégulier en forme et en taille. Il présente généralement une densité apparente plus faible et une distribution plus large des tailles de particules.

L'utilisation d'un pourcentage élevé de regrind nécessite un mélange minutieux avec du matériau vierge et peut nécessiter des ajustements de l'équipement (tels que des gorges d'alimentation rainurées ou des vis spécialisées) pour assurer un traitement stable.

Faire le bon choix pour votre objectif

Contrôler votre matière première est la première étape pour contrôler votre processus. Votre approche doit s'aligner sur votre objectif principal.

- Si votre objectif principal est une stabilité et une qualité de processus maximales : Procurez-vous du matériau vierge auprès d'un fournisseur réputé et spécifiez une distribution de taille étroite avec un minimum de fines.

- Si votre objectif principal est la rentabilité en utilisant du regrind : Investissez dans des équipements de broyage et de mélange de haute qualité pour créer une matière première plus homogène avant qu'elle n'entre dans l'extrudeuse.

- Si votre objectif principal est d'éviter les problèmes de manutention des matériaux : Portez une attention particulière à la forme des granulés (les granulés lenticulaires s'écoulent souvent mieux que les cylindres) et travaillez avec les fournisseurs pour établir des spécifications claires concernant les fines, les longs et les agglomérats.

En fin de compte, considérer les granulés non pas comme de simples billes, mais comme une entrée d'ingénierie critique vous permet de diagnostiquer les problèmes et d'optimiser l'ensemble de votre opération d'extrusion.

Tableau récapitulatif :

| Caractéristique du granulé | Plage / Type courant | Impact clé sur le processus |

|---|---|---|

| Diamètre et longueur | 3-5 mm (1/8 pouce) | Affecte la densité apparente, l'aptitude à l'écoulement et l'uniformité de la fusion |

| Forme | Cylindrique ou Lenticulaire | Influence la manutention du matériau et la stabilité de l'alimentation |

| Type de matériau | Vierge, chargé (ex. : verre), Regrind | Détermine la taille et la cohérence optimales pour le traitement |

| Problèmes courants | Fines, Longs, Doubles | Peut provoquer un pontage, un effet de cheminée et des fluctuations de débit |

Vous rencontrez des problèmes d'instabilité d'extrusion ou des défauts de produit ? La géométrie de vos granulés pourrait être la clé. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité qui vous aident à analyser et à optimiser vos matières premières. Que vous travailliez avec des thermoplastiques vierges, des composés complexes ou du regrind, comprendre vos granulés est la première étape vers un processus stable et une qualité de produit supérieure.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de test d'extrusion et d'analyse des matériaux de votre laboratoire.

Guide Visuel

Produits associés

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Fabricant de pièces personnalisées en PTFE Téflon pour tubes de centrifugation

- Four à tube sous vide haute pression de laboratoire

- Four de laboratoire tubulaire multi-zones

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Quelles sont les principales parties d'une presse ? Un guide des composants essentiels d'une presse hydraulique

- Qu'est-ce qu'une presse à granulés de bois ? Transformer la biomasse résiduelle en carburant à haute densité

- L'XRF peut-il détecter les terres rares ? Un guide pour une analyse rapide et non destructive

- Pourquoi une presse hydraulique de laboratoire est-elle utilisée pour appliquer 510 MPa pour Li3PS4 et Na3PS4 ? Atteindre une densité d'électrolyte optimale

- Quel est le but d'une presse hydraulique de laboratoire dans la gazéification de la biomasse ? Assurer la cohérence et la performance des échantillons

- Le forgeage est-il un processus de mise en forme ? Découvrez comment il améliore la résistance et la durabilité des matériaux

- Comment fonctionne un système de presse hydraulique ? Libérez la puissance de la multiplication de force

- La presse hydraulique génère-t-elle de la chaleur ? Comprendre les sources de chaleur intentionnelles et non intentionnelles