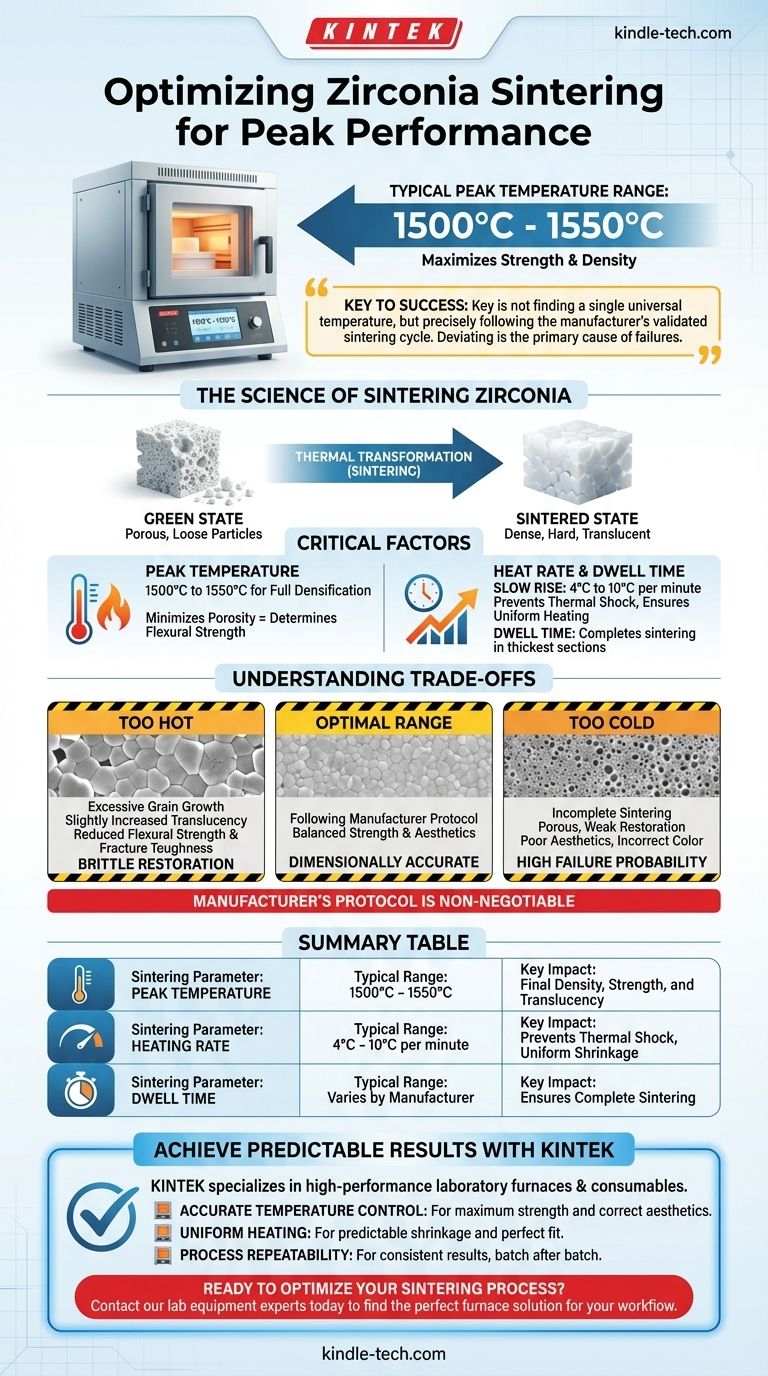

Dans la plupart des cas, la zircone est cuite – un processus plus précisément appelé frittage – à une température maximale comprise entre 1500°C et 1550°C. C'est dans cette plage que le matériau atteint généralement sa résistance et sa densité maximales. Cependant, il s'agit d'une ligne directrice générale, et la température précise ainsi que le programme de chauffage sont entièrement dictés par le produit de zircone spécifique et les instructions du fabricant.

La clé du succès avec la zircone n'est pas de trouver une température universelle unique, mais de suivre précisément le cycle de frittage validé par le fabricant. S'écarter de ce protocole est la cause principale des échecs en termes de résistance, d'ajustement et d'esthétique.

La science du frittage de la zircone

Le frittage est un processus de transformation thermique. Il convertit la restauration en zircone pré-frittée, poreuse et crayeuse, en une structure céramique dense, dure et translucide. Comprendre ce processus est essentiel pour éviter les pièges courants.

De poreux à dense

Dans son état pré-fritté ou "vert", une restauration en zircone usinée est composée de particules céramiques lâchement tassées. Le cycle de frittage applique une chaleur contrôlée, provoquant la liaison et la fusion de ces particules, éliminant les espaces entre elles et réduisant la restauration à sa forme finale et dense.

Pourquoi la température dicte la résistance

La température maximale du cycle de frittage est directement liée à la densité finale du matériau. Des études montrent qu'atteindre la plage de 1500°C à 1550°C est essentiel pour la plupart des types de zircone conventionnels (comme la 3Y-TZP) afin d'obtenir une densification complète. Ce processus minimise la porosité, qui est le facteur principal déterminant la résistance à la flexion finale et la résistance à la fracture du matériau.

Le rôle critique du taux de chauffe et du temps de maintien

Le frittage ne concerne pas seulement la température maximale. Le taux d'augmentation de la température est tout aussi important. La plupart des fabricants spécifient une montée en température lente, généralement entre 4°C et 10°C par minute. Une montée en puissance lente et contrôlée prévient le choc thermique et assure que toute la restauration chauffe uniformément, ce qui est crucial pour un retrait prévisible et pour prévenir les contraintes internes.

Une fois à la température maximale, la restauration est maintenue pendant une période – connue sous le nom de temps de maintien – pour s'assurer que le processus de frittage est terminé dans les parties les plus épaisses de la couronne ou du pont.

Comprendre les compromis

Modifier légèrement le cycle de frittage peut avoir des effets significatifs et souvent néfastes sur la restauration finale. Se contenter d'un cycle "plus chaud" ou "plus rapide" est une erreur courante.

Le problème du "trop chaud" : la croissance des grains

Dépasser la température maximale recommandée par le fabricant peut entraîner une croissance excessive des grains au sein de la structure cristalline de la zircone. Bien que cela puisse légèrement augmenter la translucidité, cela se fait souvent au détriment d'une résistance à la flexion et d'une ténacité à la rupture réduites, rendant la restauration plus fragile.

Le problème du "trop froid" : frittage incomplet

Cuire à une température inférieure à la plage recommandée est encore plus problématique. Si la zircone n'atteint pas sa température de frittage idéale, elle ne se densifiera pas complètement. Il en résulte une restauration poreuse et faible, avec une esthétique médiocre, une couleur incorrecte et une forte probabilité de défaillance prématurée.

Le protocole du fabricant est non négociable

Les différentes formulations de zircone (par exemple, pour les restaurations postérieures à haute résistance ou antérieures à haute translucidité) ont des compositions chimiques uniques. Chaque fabricant investit des ressources considérables pour développer un protocole de frittage validé qui équilibre parfaitement la résistance, la translucidité et la précision dimensionnelle pour son matériau spécifique. Utiliser le protocole de la "Zircone A" avec un disque de "Zircone B" conduira à des résultats imprévisibles et de qualité inférieure.

Obtenir des résultats prévisibles à chaque fois

Votre objectif est d'éliminer les variables et de produire des résultats cohérents et de haute qualité. La clé réside dans la précision et le respect d'un processus validé.

- Si votre objectif principal est une résistance et une durabilité maximales : Respectez strictement le cycle de frittage standard du fabricant, en vous assurant que votre four est calibré pour atteindre précisément la température maximale cible (souvent 1500-1550°C).

- Si votre objectif principal est une esthétique et une translucidité élevées : Utilisez un matériau en zircone spécifiquement conçu pour un usage antérieur et suivez son protocole de frittage unique, qui peut utiliser une température maximale ou un temps de cycle légèrement différents.

- Si vous rencontrez des résultats incohérents (par exemple, mauvais ajustement, faible résistance, teintes incorrectes) : Votre première action devrait être de vérifier et de calibrer la température de votre four, puis de reconfirmer méticuleusement que vous utilisez le cycle correct pour le disque de zircone exact utilisé.

En fin de compte, maîtriser la zircone est une discipline de précision, pas d'approximation.

Tableau récapitulatif :

| Paramètre de frittage | Plage typique | Impact clé |

|---|---|---|

| Température maximale | 1500°C - 1550°C | Détermine la densité finale, la résistance et la translucidité. |

| Taux de chauffe | 4°C - 10°C par minute | Prévient le choc thermique et assure un retrait uniforme. |

| Temps de maintien | Varie selon le fabricant | Assure un frittage complet dans les sections les plus épaisses. |

Obtenez des restaurations en zircone cohérentes et de haute qualité à chaque cycle de frittage.

Votre succès dépend d'un contrôle précis de la température et de processus reproductibles. KINTEK est spécialisé dans les fours de laboratoire et les consommables haute performance, fournissant aux laboratoires dentaires l'équipement fiable nécessaire pour suivre exactement les protocoles des fabricants.

Nous vous aidons à éliminer les variables et à garantir :

- Un contrôle précis de la température : Pour une résistance maximale et une esthétique correcte.

- Un chauffage uniforme : Pour un retrait prévisible et un ajustement parfait.

- La répétabilité du processus : Pour des résultats cohérents, lot après lot.

Prêt à optimiser votre processus de frittage ? Contactez nos experts en équipement de laboratoire dès aujourd'hui pour trouver la solution de four parfaite pour vos matériaux en zircone spécifiques et votre flux de travail.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quels sont les matériaux céramiques les plus solides et les plus résistants actuellement utilisés en dentisterie ? Zircone vs. Disilicate de lithium

- Comment les propriétés thermiques des substrats en zircone influencent-elles la cuisson et le refroidissement ? Guide expert de gestion thermique

- À quoi sert un four de dégraissage en dentisterie ? Créez des couronnes et des ponts dentaires parfaits

- Quelles propriétés des pièces en zircone dentaire sont affectées par la température de frittage ? Maîtriser la précision thermique

- Quelle est la fonction principale d'un four de sintering dentaire ? Transformer la zircone en couronnes et ponts durables

- Quelles sont les caractéristiques que l'on retrouve dans de nombreux fours dentaires modernes ? Améliorer la précision grâce à l'intégration numérique

- Combien de temps faut-il pour fritter la zircone ? Un guide pour optimiser votre cycle de frittage

- Quelles méthodes sont utilisées pour contrôler la température lors du frittage de la zircone dentaire ? Obtenez des résultats précis avec KINTEK