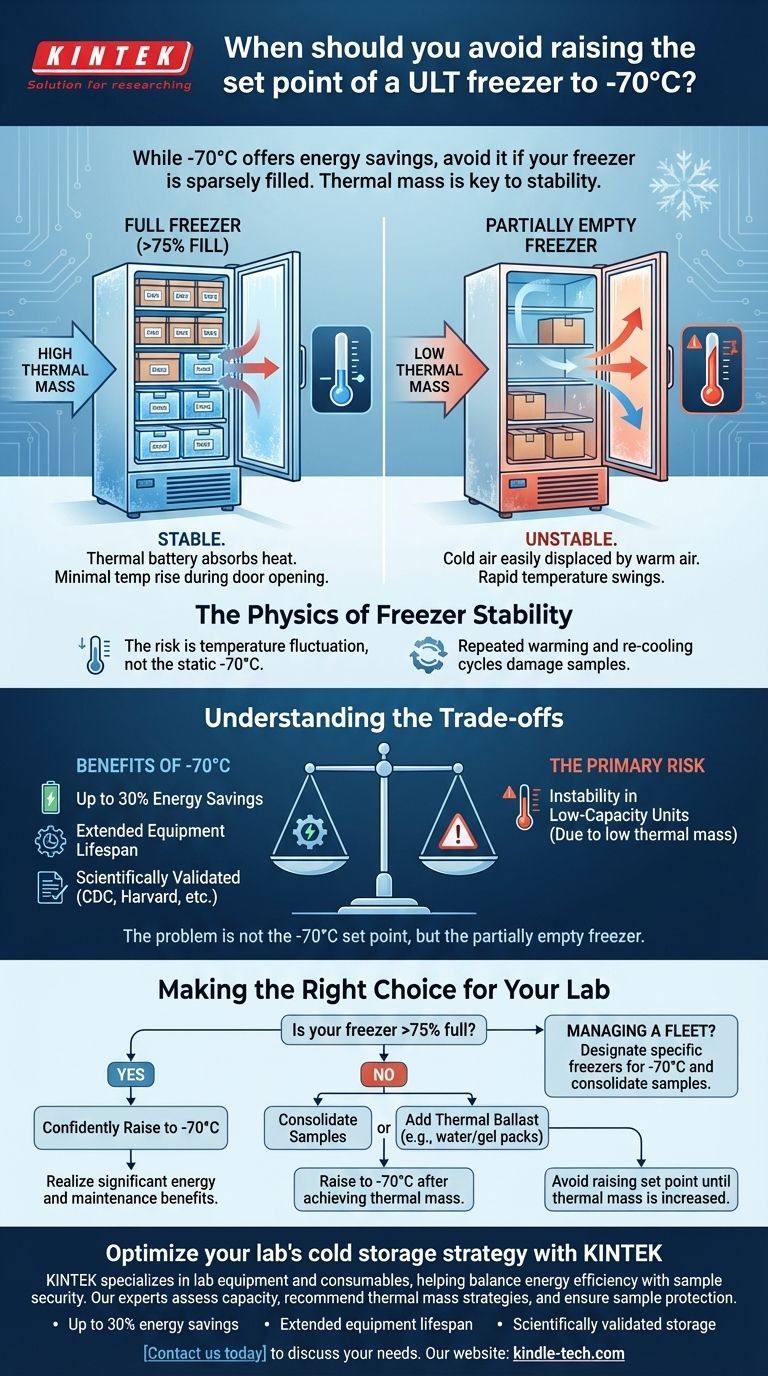

Bien que l'ajustement de votre congélateur ULT de -80°C à -70°C soit une stratégie éprouvée pour des économies d'énergie significatives, ce changement n'est pas conseillé dans toutes les situations. Vous devez éviter d'augmenter le point de consigne si le congélateur n'est pas suffisamment plein. Une unité peu remplie manque de la masse thermique nécessaire pour amortir les fluctuations de température lors de l'ouverture de la porte, ce qui peut entraîner des événements de réchauffement rapides susceptibles de compromettre l'intégrité des échantillons avec le temps.

La décision d'augmenter le point de consigne d'un congélateur ULT repose sur un facteur critique : la masse thermique. Un congélateur entièrement rempli fournit la masse thermique nécessaire pour maintenir un -70°C stable, tandis qu'un congélateur partiellement vide risque des variations de température importantes et potentiellement dommageables lors d'un accès de routine.

La physique de la stabilité des congélateurs

À ces températures ultra-basses, la stabilité est primordiale. Le risque principal n'est pas la température statique de -70°C elle-même, mais la fluctuation au-dessus de cette température lors de l'utilisation réelle.

Pourquoi un congélateur plein est plus stable

Un congélateur rempli d'échantillons congelés, de boîtes et de tiroirs possède une masse thermique élevée. Cette masse de matériau congelé agit comme une batterie thermique, maintenant la température froide.

Lorsque la porte est ouverte, cette grande masse congelée absorbe efficacement la chaleur de l'air ambiant plus chaud entrant, minimisant toute augmentation significative de la température interne du congélateur.

Le risque d'un congélateur partiellement plein

Dans un congélateur peu rempli, il y a très peu de masse thermique pour amortir les changements de température. Le volume interne n'est principalement que de l'air froid.

Lorsque la porte s'ouvre, l'air ambiant chaud et humide s'engouffre et déplace rapidement l'air froid. Sans une masse congelée significative pour absorber cette charge thermique, la température interne peut fluctuer de manière spectaculaire et rapide.

L'impact des variations de température

Pour de nombreux échantillons biologiques, ce sont les cycles répétés de réchauffement et de refroidissement – et non la température de stockage de base – qui causent le plus de dommages.

Une augmentation rapide de -70°C à -60°C ou même -55°C lors d'une ouverture de porte de routine peut être plus préjudiciable qu'un stockage stable à -70°C. C'est le risque fondamental que vous devez atténuer.

Comprendre les compromis

Le passage à -70°C est un équilibre entre les gains d'efficacité prouvés et un risque opérationnel unique et gérable.

Avantage : Économies significatives d'énergie et d'équipement

Ajuster un congélateur ULT de -80°C à -70°C peut réduire la consommation d'énergie jusqu'à 30%.

Cela réduit la contrainte sur les compresseurs du congélateur, prolongeant la durée de vie de l'unité, diminuant la probabilité de panne et réduisant les coûts de maintenance.

Avantage : Stockage scientifiquement validé

La norme de -80°C est largement considérée comme un artefact historique du marketing plutôt qu'une nécessité scientifique. Il n'existe aucune preuve scientifique généralisée démontrant la supériorité de -80°C par rapport à -70°C pour la grande majorité des types d'échantillons.

Des institutions de premier plan dans le monde entier, notamment le CDC, Harvard, Genentech et AstraZeneca, sont passées avec succès à une norme de -70°C, validant sa sécurité et son efficacité.

Le risque principal : Instabilité dans les unités de faible capacité

Le seul risque opérationnel significatif lors du passage à -70°C est l'instabilité thermique. Ce risque n'est pas inhérent à la température elle-même, mais est une conséquence directe de l'utilisation d'un congélateur avec une faible masse thermique.

Par conséquent, le problème n'est pas le point de consigne de -70°C, mais le congélateur partiellement vide.

Faire le bon choix pour votre laboratoire

Votre décision doit être basée sur le niveau de remplissage actuel de votre congélateur et votre capacité à gérer sa masse thermique.

- Si votre congélateur est constamment rempli à plus de 75 % : Vous pouvez augmenter en toute confiance le point de consigne à -70°C pour réaliser des économies d'énergie et de maintenance significatives.

- Si votre congélateur est partiellement vide : Évitez d'augmenter le point de consigne à moins que vous ne puissiez consolider les échantillons avec un autre laboratoire pour créer un congélateur plein ou ajouter une charge thermique (telle que des contenants scellés d'eau ou des packs de gel) pour combler l'espace vide.

- Si vous gérez un parc de congélateurs : Désignez des congélateurs spécifiques pour un fonctionnement à -70°C et regroupez-y les échantillons appropriés pour maximiser l'efficacité dans l'ensemble de votre installation.

En comprenant le rôle fondamental de la masse thermique, vous pouvez optimiser votre stratégie de stockage à froid pour l'efficacité et la sécurité des échantillons.

Tableau récapitulatif :

| État du congélateur | Action recommandée | Raison principale |

|---|---|---|

| Rempli à plus de 75 % | Augmenter le point de consigne à -70°C | La masse thermique élevée assure la stabilité pour les économies d'énergie |

| Partiellement vide (faible remplissage) | Éviter d'augmenter le point de consigne | Le manque de masse thermique provoque des variations de température risquées |

| Possibilité de consolider les échantillons | Augmenter le point de consigne après consolidation | Atteint la masse thermique nécessaire pour un fonctionnement stable |

Optimisez la stratégie de stockage à froid de votre laboratoire avec KINTEK

Vous gérez des congélateurs ULT et cherchez à équilibrer l'efficacité énergétique et la sécurité des échantillons ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des solutions adaptées aux besoins uniques de votre laboratoire. Nos experts peuvent vous aider à évaluer la capacité de votre congélateur, recommander des stratégies de masse thermique et garantir que vos précieux échantillons restent protégés tout en réduisant les coûts opérationnels.

Laissez-nous vous aider à atteindre :

- Jusqu'à 30 % d'économies d'énergie grâce à une gestion appropriée des congélateurs

- Durée de vie prolongée des équipements grâce à une réduction de la contrainte sur les compresseurs

- Conditions de stockage scientifiquement validées pour vos échantillons

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir l'optimisation du stockage à froid de votre laboratoire et vos objectifs d'efficacité globale !

Guide Visuel

Produits associés

- Congélateur Ultra Basse Température 708L Congélateur de Laboratoire Haute Performance

- Congélateur de laboratoire de précision avancée de 208 L à ultra-basse température pour le stockage au froid

- Congélateur essentiel de laboratoire à très basse température de 608 L pour la préservation critique d'échantillons

- Congélateur vertical de laboratoire de précision à ultra-basse température 808L

- Congélateur vertical à ultra-basse température 938L pour le stockage avancé en laboratoire

Les gens demandent aussi

- Quelles sont les caractéristiques clés à rechercher dans un congélateur à température ultra-basse pour le stockage des vaccins à ARNm ? Caractéristiques essentielles pour une intégrité vaccinale absolue

- Quelles gammes de températures sont généralement associées aux congélateurs à ultra-basse température ? Préserver les échantillons de -40°C à -86°C

- Pourquoi les congélateurs ULT sont-ils considérés comme des équipements vitaux dans les laboratoires ? Assurer l'intégrité des échantillons sans compromis pour la recherche critique

- Comment une récupération rapide de la température profite-t-elle aux congélateurs à ultra-basse température ? Protéger l'intégrité des échantillons et l'efficacité du laboratoire

- Qu'est-ce qu'un congélateur à ultra-basse température ? Protégez vos échantillons biologiques les plus précieux