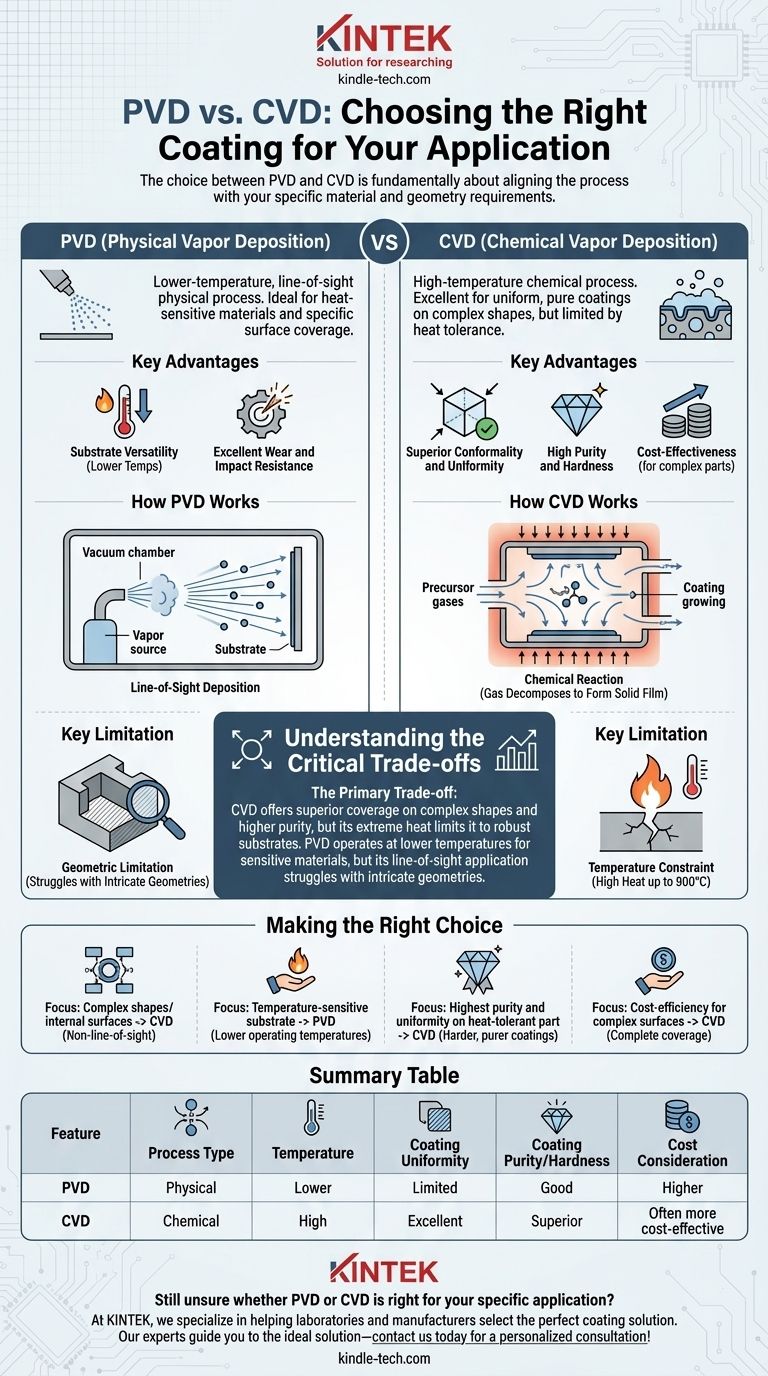

Le choix entre PVD et CVD ne consiste pas à savoir lequel est « meilleur » en général, mais lequel est fondamentalement adapté à votre matériau et à votre géométrie spécifiques. Le dépôt physique en phase vapeur (PVD) est un procédé à plus basse température et à ligne de visée, idéal pour revêtir des matériaux sensibles à la chaleur ou lorsque seules des surfaces spécifiques nécessitent une couverture. En revanche, le dépôt chimique en phase vapeur (CVD) est un procédé chimique à haute température qui excelle à créer des revêtements très uniformes et purs sur des formes complexes, mais il est limité aux substrats capables de supporter sa chaleur extrême.

La décision repose sur un compromis principal : le CVD offre une couverture supérieure sur les formes complexes et une pureté plus élevée, mais sa chaleur extrême le limite aux substrats robustes. Le PVD fonctionne à des températures plus basses, ce qui le rend polyvalent pour les matériaux sensibles, mais son application par ligne de visée peine avec les géométries complexes.

La différence fondamentale : Comment le revêtement est appliqué

La distinction essentielle entre ces deux technologies réside dans leur méthode de dépôt. Cette unique différence est la source de presque tous leurs avantages et inconvénients respectifs.

Comment fonctionne le PVD (Dépôt par ligne de visée)

Le PVD est un procédé physique. Un matériau de revêtement solide est vaporisé sous vide, et ses atomes voyagent en ligne droite pour se condenser sur le substrat.

Imaginez que c'est comme de la peinture en aérosol. Le revêtement n'atteint que les surfaces qui sont directement dans la « ligne de visée » de la source de vapeur.

Comment fonctionne le CVD (Réaction chimique)

Le CVD est un procédé chimique. Le substrat est placé dans une chambre et chauffé à haute température, tandis que des gaz précurseurs volatils sont introduits.

Ces gaz réagissent sur la surface chaude du substrat, se décomposant pour former un film solide. Ce procédé « fait croître » le revêtement sur chaque surface exposée, quelle que soit son orientation.

Avantages clés du CVD

La nature chimique du CVD lui confère des avantages distincts dans les applications où l'uniformité et la pureté sont primordiales.

Conformité et uniformité supérieures

Étant donné que le revêtement est formé par un gaz qui enveloppe l'ensemble de la pièce, le CVD crée un film parfaitement uniforme, même dans les trous profonds, sur les parois internes et sur les formes complexes. C'est quelque chose que le PVD ne peut pas réaliser.

Haute pureté et dureté

Le procédé de réaction chimique donne des revêtements d'une pureté exceptionnellement élevée, à grains fins, et souvent plus durs que les matériaux produits par d'autres méthodes.

Rentabilité

Dans de nombreux scénarios, le CVD est un procédé moins coûteux que le PVD. Il peut être effectué à pression atmosphérique et offre d'excellentes propriétés de revêtement sur toutes les surfaces sans procédures complexes de chargement et de fixation.

Avantages clés du PVD

L'avantage principal du PVD découle de sa température de fonctionnement plus basse, ce qui le rend compatible avec une gamme beaucoup plus large de matériaux.

Polyvalence du substrat (Températures plus basses)

Le bénéfice le plus significatif du PVD est son aptitude pour les matériaux sensibles à la température. Les procédés CVD peuvent atteindre 900 °C, ce qui détruirait ou endommagerait de nombreux substrats. Le PVD offre une solution de revêtement haute performance pour ces matériaux.

Excellente résistance à l'usure et aux chocs

Les revêtements PVD sont réputés pour leur résistance élevée à la température, à l'abrasion et aux chocs. Cela les rend courants dans les industries exigeantes comme l'automobile et la construction.

Comprendre les compromis critiques

Aucune technologie n'est une solution universelle. Votre choix nécessite une compréhension claire de leurs limites inhérentes.

La contrainte de température du CVD

La chaleur extrême requise pour le procédé CVD est sa plus grande faiblesse. Si votre substrat ne peut pas supporter des températures approchant les 900 °C, le CVD n'est pas une option viable.

La limitation géométrique du PVD

La nature par ligne de visée du PVD est son plus grand inconvénient. Il ne peut pas revêtir efficacement les géométries internes complexes ou les zones profondément en retrait, ce qui entraîne une couverture inégale ou inexistante dans les zones ombragées.

Le facteur coût

Bien que le CVD soit souvent moins cher, le coût du PVD est dicté par ses processus complexes de chargement et de fixation nécessaires pour orienter correctement les pièces pour le revêtement par ligne de visée. Cela peut le rendre plus coûteux, en particulier pour la production à grand volume.

Faire le bon choix pour votre application

Votre décision doit être guidée par vos contraintes techniques et budgétaires principales.

- Si votre objectif principal est de revêtir des formes complexes ou des surfaces internes : Le CVD est l'option supérieure en raison de son dépôt chimique non par ligne de visée.

- Si votre objectif principal est de revêtir un substrat sensible à la température : Le PVD est le choix nécessaire car ses températures de fonctionnement plus basses n'endommageront pas la pièce.

- Si votre objectif principal est d'obtenir la plus haute pureté et uniformité sur une pièce tolérant la chaleur : Le CVD fournit généralement des revêtements plus durs, plus purs et plus uniformes.

- Si votre objectif principal est la rentabilité pour des pièces aux surfaces complexes : Le CVD est souvent la solution la plus rentable pour assurer une couverture complète sur toutes les surfaces de l'outil.

En priorisant les limites thermiques de votre substrat et la géométrie de votre pièce, vous pouvez choisir en toute confiance la technologie de revêtement qui offre les performances requises.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Type de procédé | Physique (ligne de visée) | Chimique (hors ligne de visée) |

| Température | Plus basse (adaptée aux matériaux sensibles à la chaleur) | Élevée (jusqu'à 900 °C, nécessite des substrats robustes) |

| Uniformité du revêtement | Limitée sur les géométries complexes | Excellente sur les formes complexes et les surfaces internes |

| Pureté/Dureté du revêtement | Bonne résistance à l'usure/aux chocs | Pureté et dureté supérieures |

| Considération de coût | Plus élevé en raison du chargement complexe des pièces | Souvent plus rentable pour les pièces complexes |

Vous hésitez encore à savoir si le PVD ou le CVD convient à votre application spécifique ?

Chez KINTEK, nous sommes spécialisés dans l'aide aux laboratoires et aux fabricants pour sélectionner la solution de revêtement parfaite. Notre expertise en équipement de laboratoire et en consommables garantit que vous obtiendrez des performances optimales pour vos substrats et vos géométries.

Laissez nos experts vous guider vers la solution idéale — contactez-nous dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Qu'est-ce que le dépôt de silicium PECVD ? Obtenez des films minces de haute qualité à basse température

- Qu'entend-on par dépôt en phase vapeur ? Un guide de la technologie de revêtement au niveau atomique

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Débloquez des films minces de haute qualité à basse température

- À quoi sert le PECVD ? Obtenir des films minces haute performance à basse température