Dans l'analyse des matériaux, la précision est non négociable. Le concassage et le broyage, un processus connu sous le nom de comminution, est la première étape critique pour transformer un matériau volumineux et non uniforme (hétérogène) en une poudre fine et uniforme (homogène). Cela garantit que la petite portion prélevée pour les tests est une véritable représentation de l'échantillon original entier, ce qui est le seul moyen de générer des données fiables et reproductibles.

L'objectif principal du concassage et du broyage n'est pas simplement de réduire la taille d'un échantillon. Il s'agit de surmonter le problème fondamental de l'hétérogénéité, en garantissant que tout sous-échantillon que vous testez a la même composition que le matériau en vrac dont il provient. Sans cette étape, vos résultats analytiques seraient le fruit du hasard.

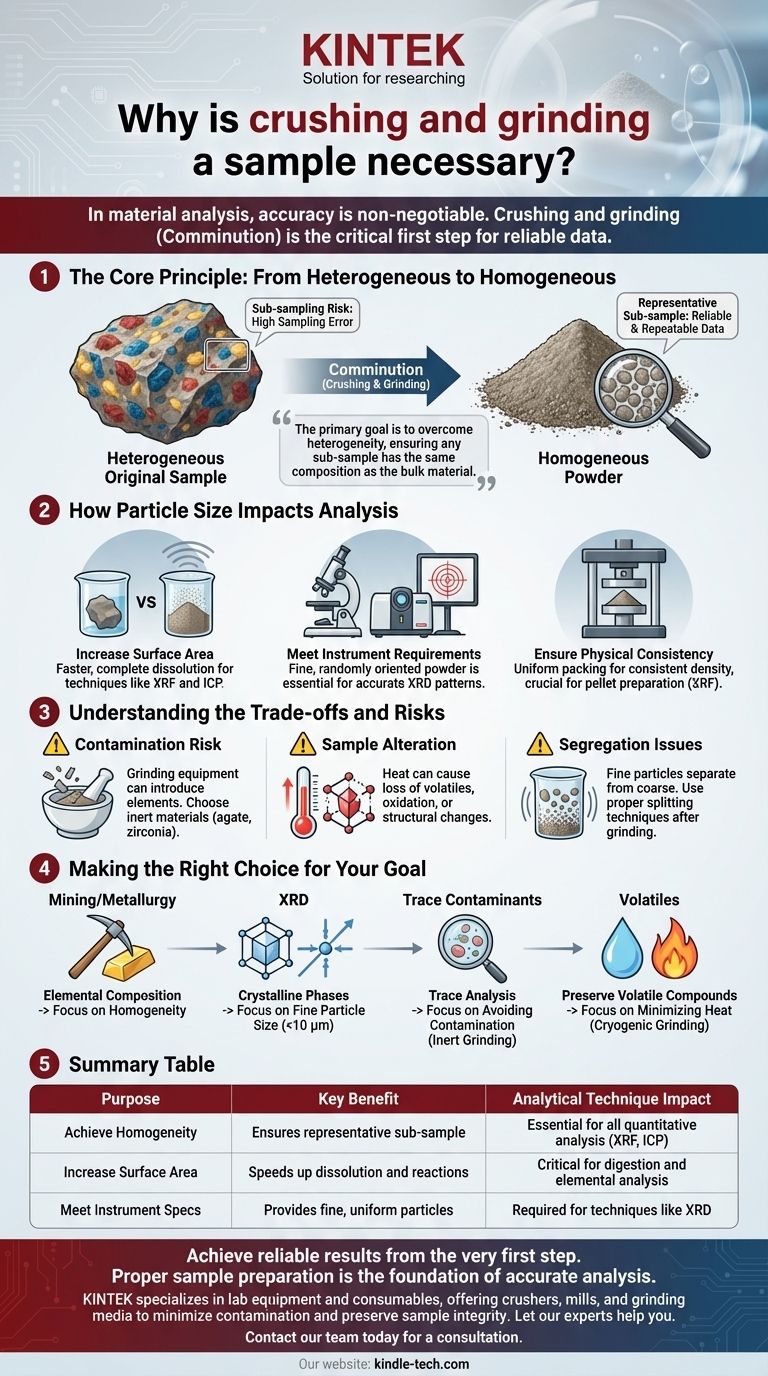

Le principe fondamental : de l'hétérogène à l'homogène

Le but de la préparation des échantillons est de créer une petite quantité de matériau chimiquement et physiquement identique à une source beaucoup plus grande. La comminution est le processus mécanique qui rend cela possible.

Le problème de l'échantillon original

La plupart des matières premières — qu'il s'agisse d'un minerai, d'un échantillon de sol ou d'un lot pharmaceutique — sont hétérogènes. Cela signifie que leurs composants sont inégalement répartis.

Imaginez un morceau de granit. Il contient des cristaux distincts de quartz, de feldspath et de mica. Si vous en cassez un petit éclat, vous pourriez obtenir un morceau principalement composé de quartz. Un autre éclat pourrait être entièrement composé de feldspath. Aucun des deux éclats ne représente avec précision la composition globale du bloc de granit.

Le défi du sous-échantillonnage

Vous ne pouvez pas analyser une cargaison entière de minerai ou un lot complet de béton. Vous devez prélever un minuscule sous-échantillon — souvent seulement quelques grammes ou moins — pour l'analyse en laboratoire.

Si vous prélevez un sous-échantillon d'une source hétérogène, vos résultats sont sujets à une erreur d'échantillonnage. La composition de votre sous-échantillon dépendra entièrement de l'endroit où vous l'avez prélevé, ce qui rendra l'analyse peu fiable et non représentative de l'ensemble.

Atteindre l'homogénéité

Le concassage et le broyage résolvent ce problème en réduisant la taille des particules à un point où les composants individuels sont soigneusement mélangés.

Pensez-y comme à la préparation d'une soupe. Une soupe de légumes épaisse est hétérogène ; une cuillerée peut contenir une carotte et une pomme de terre, tandis que la suivante ne contient que du bouillon. En mixant cette soupe en une purée lisse, vous créez un mélange homogène. Désormais, chaque cuillerée a exactement la même saveur et le même contenu nutritionnel. C'est ce que le broyage fait pour un échantillon solide.

Comment la taille des particules impacte l'analyse

Au-delà de la création d'un échantillon représentatif, la réduction de la taille des particules est souvent une condition technique préalable pour les instruments d'analyse eux-mêmes.

Augmentation de la surface réactive

Les réactions chimiques, y compris la dissolution pour l'analyse, se produisent à la surface d'une particule. En broyant un échantillon en une poudre fine, vous augmentez considérablement sa surface totale.

Cela permet aux acides ou autres réactifs de digérer l'échantillon beaucoup plus rapidement et plus complètement. Pour des techniques comme la fluorescence X (XRF) ou l'analyse par plasma à couplage inductif (ICP), une dissolution complète est essentielle pour la précision.

Respect des exigences des instruments

De nombreux instruments d'analyse ont des exigences strictes concernant la taille des particules de l'échantillon.

Par exemple, la diffraction des rayons X (DRX), utilisée pour identifier les structures cristallines, nécessite une poudre fine et orientée aléatoirement pour produire un diagramme de diffraction propre et précis. Des particules de grande taille peuvent entraîner des diagrammes "tachetés" et une identification de phase incorrecte.

Assurer la cohérence physique

Les poudres fines ont tendance à se tasser de manière plus uniforme et prévisible que les particules grossières et irrégulières. C'est important pour les techniques où la densité de l'échantillon peut affecter le résultat, comme lors du pressage de pastilles pour l'analyse XRF.

Comprendre les compromis et les risques

Bien que nécessaire, la comminution n'est pas sans inconvénients. Un processus efficace minimise ces risques.

Le risque de contamination

L'équipement de broyage lui-même peut contaminer votre échantillon. Un bol de broyage en acier peut introduire du fer, du chrome et du nickel, ce qui est un désastre si vous essayez de mesurer ces éléments à l'état de traces.

Le choix du bon matériau de broyage (par exemple, agate, zircone, carbure de tungstène) est essentiel pour éviter d'ajouter des éléments qui interféreraient avec votre analyse.

Le danger d'altérer l'échantillon

L'énergie du broyage génère de la chaleur. Cette chaleur peut altérer l'échantillon de manière indésirable.

Elle peut entraîner une perte de composants volatils (comme l'eau), induire une oxydation, ou même modifier la structure cristalline du matériau. C'est un risque important, car vous pourriez modifier par inadvertance la propriété même que vous avez l'intention de mesurer.

Création de problèmes de ségrégation

Ironiquement, le broyage peut parfois entraîner une ségrégation. Les particules très fines peuvent se séparer des plus grosses en raison des vibrations, un processus similaire à la façon dont secouer une boîte de noix mélangées fait remonter les plus grosses noix à la surface.

Des techniques de division d'échantillon appropriées, telles que l'utilisation d'un diviseur rotatif après le broyage, sont essentielles pour garantir que le sous-échantillon final est toujours représentatif.

Faire le bon choix pour votre objectif

L'approche correcte du concassage et du broyage dépend entièrement de votre objectif analytique.

- Si votre objectif principal est la composition élémentaire (comme dans l'exploitation minière ou la métallurgie) : Votre priorité absolue est d'atteindre l'homogénéité pour garantir que l'analyse reflète la véritable valeur économique du matériau en vrac.

- Si votre objectif principal est l'identification des phases cristallines (avec la DRX) : L'obtention d'une taille de particule spécifique et fine (généralement <10 microns) est essentielle pour obtenir un diagramme de diffraction propre sans biais dû aux gros cristaux.

- Si votre objectif principal est l'analyse des contaminants à l'état de traces : Votre principale préoccupation est d'éviter la contamination par l'équipement de broyage lui-même ; le choix d'un matériau inerte comme l'agate est primordial.

- Si votre objectif principal est de préserver les composés volatils (comme la teneur en humidité) : Vous devez minimiser l'énergie et le temps de broyage pour éviter les changements induits par la chaleur, nécessitant parfois des techniques spécialisées comme le broyage cryogénique (par congélation).

En fin de compte, une préparation d'échantillon appropriée est le fondement sur lequel toutes les données analytiques fiables sont construites.

Tableau récapitulatif :

| Objectif | Avantage clé | Impact sur la technique analytique |

|---|---|---|

| Atteindre l'homogénéité | Garantit que le sous-échantillon représente l'ensemble du matériau en vrac | Essentiel pour toutes les analyses quantitatives (par exemple, XRF, ICP) |

| Augmenter la surface | Accélère la dissolution et les réactions chimiques | Critique pour la digestion et l'analyse élémentaire |

| Respecter les spécifications de l'instrument | Fournit des particules fines et uniformes pour des lectures précises | Requis pour des techniques comme la DRX |

Obtenez des résultats fiables dès la première étape. Une préparation d'échantillon appropriée est le fondement d'une analyse précise. KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant une gamme de concasseurs, broyeurs et milieux de broyage conçus pour minimiser la contamination et préserver l'intégrité de l'échantillon. Laissez nos experts vous aider à sélectionner l'équipement adapté à votre matériau spécifique et à vos objectifs analytiques. Contactez notre équipe dès aujourd'hui pour une consultation et assurez-vous que vos données reposent sur une base solide.

Guide Visuel

Produits associés

- Broyeur de laboratoire à billes avec pot et billes de broyage en alliage métallique

- Concasseur à marteaux scellé de laboratoire pour une préparation d'échantillons efficace

- Broyeur à mortier de laboratoire pour la préparation d'échantillons

- Broyeur horizontal de laboratoire à quatre corps

- Broyeur à billes horizontal en acier inoxydable pour poudres sèches et liquides avec revêtement en céramique ou polyuréthane

Les gens demandent aussi

- Quelle est la différence entre le broyage et la pulvérisation ? Obtenez la taille de particule parfaite pour votre application

- Quelle est la fonction d'un broyeur à billes à haute énergie dans la synthèse des LPS ? Libérez une conductivité ionique élevée dès aujourd'hui

- Quelle est la fonction d'un homogénéisateur à ultrasons dans la synthèse de verre métallique à haute entropie ? Clé du contrôle stœchiométrique

- Comment fonctionne l'équipement de broyage par jet pour produire des poudres de biomasse ultrafines ? Obtenez des résultats micronisés de haute pureté

- Quel est le rôle du broyage à billes à haute énergie dans la synthèse de MoSi2 ? Optimisez le frittage de nan céramiques avancées

- Pourquoi les billes de broyage en alumine de haute pureté sont-elles sélectionnées pour les poudres Al2O3-TiCN/Co-Ni ? Assurer la pureté chimique

- Pourquoi un mortier et pilon en agate est-il requis pour le broyage de Zr3(Al1-xSix)C2 ? Assurer une pureté d'échantillon maximale

- Quelle est la fonction de l'équipement de broyage mécanique dans le prétraitement lignocellulosique ? Maximiser les rendements de biodiésel de levure