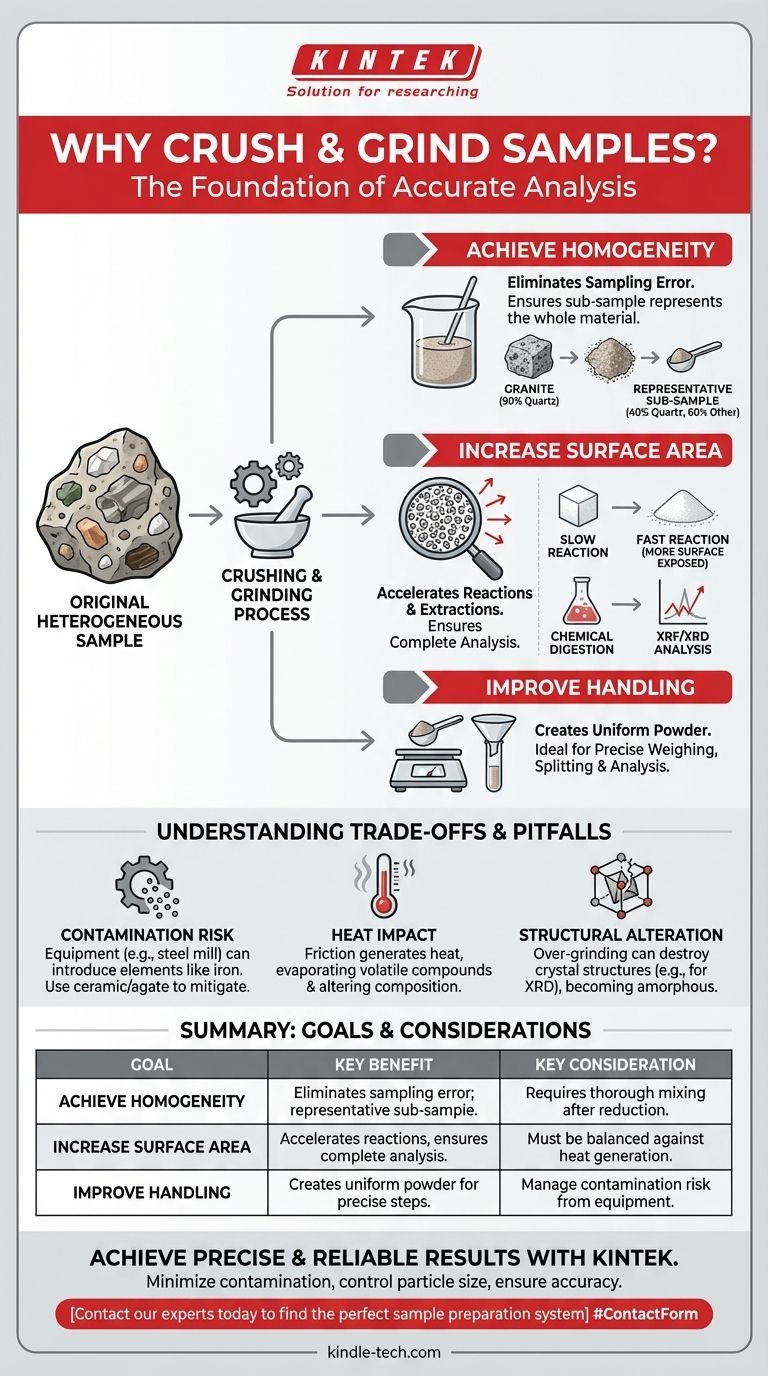

À la base, le broyage et la mouture des échantillons sont une étape fondamentale pour s'assurer que la petite portion que vous analysez est une représentation fidèle et précise de l'ensemble du matériau original. Ce processus atteint trois objectifs principaux : il homogénéise l'échantillon, augmente considérablement sa surface et améliore ses caractéristiques de manipulation pour les analyses ou traitements ultérieurs.

Le but fondamental de la réduction d'échantillon n'est pas seulement de réduire de grosses pièces. Il s'agit de surmonter l'hétérogénéité inhérente d'un matériau, garantissant que le résultat analytique final est fiable, reproductible et reflète véritablement la composition de l'ensemble.

Le principe d'un échantillon représentatif

La plupart des matières premières, des minerais aux tissus biologiques, ne sont pas uniformes. L'analyse d'une seule pièce donnerait un résultat trompeur. Le broyage et la mouture sont le processus mécanique utilisé pour résoudre ce problème.

Le défi de l'hétérogénéité

Les matériaux sont souvent un mélange de différents composants. Un morceau de granite, par exemple, contient des cristaux distincts de quartz, de feldspath et de mica. Prélever un seul éclat pourrait donner un échantillon composé à 90 % de quartz, alors que la roche dans son ensemble ne contient que 40 % de quartz. C'est une erreur d'échantillonnage.

Atteindre l'homogénéité

En broyant un grand échantillon en particules plus petites, puis en les mélangeant soigneusement, vous créez un mélange homogénéisé. Dans cet état, tout petit sous-échantillon que vous prélevez a une composition statistiquement identique à tout autre sous-échantillon. Cela garantit que la portion que vous analysez est représentative du matériau en vrac original.

Le pouvoir de la surface

Les réactions chimiques et les analyses physiques se produisent à la surface d'un matériau. La mouture est le moyen le plus efficace de maximiser cette surface active.

Accélérer les réactions et les extractions

Pensez à un morceau de sucre versus du sucre granulé. Le sucre granulé se dissout beaucoup plus rapidement car sa surface totale exposée à l'eau est considérablement plus grande. Le même principe s'applique au travail en laboratoire.

Une poudre fine permet aux solvants ou aux acides d'accéder et de dissoudre l'analyte cible beaucoup plus rapidement et complètement lors de la digestion chimique ou de la lixiviation. Cela garantit que vous mesurez la quantité totale d'une substance, et non seulement ce qui se trouve à la surface d'un plus gros morceau.

Assurer une analyse complète

Des techniques comme la fluorescence X (XRF) ou la diffraction des rayons X (XRD) analysent une très petite portion de la surface de l'échantillon. Un échantillon grossier et non représentatif produira des données faussées. Une poudre fine et homogène garantit que le faisceau de l'instrument interagit avec des milliers de particules diverses, fournissant une véritable moyenne statistique des propriétés du matériau.

Comprendre les compromis et les pièges

Bien que nécessaire, le processus de broyage et de mouture n'est pas sans risques qui doivent être gérés pour assurer l'intégrité des données.

Le risque de contamination

L'équipement de broyage lui-même peut contaminer l'échantillon. Un broyeur en acier peut introduire du fer, du chrome et du nickel, ce qui est un problème majeur pour l'analyse des métaux traces. L'utilisation d'un mortier et d'un pilon en céramique ou en agate peut atténuer cela, mais même ceux-ci peuvent introduire des traces de silice ou d'alumine.

L'impact de la chaleur

Le frottement d'un broyage à haute énergie génère une chaleur importante. Cela peut provoquer l'évaporation de composés volatils (comme l'eau ou les molécules organiques), modifiant la composition de l'échantillon. La chaleur peut également induire une oxydation ou d'autres changements chimiques dans les matériaux sensibles.

Altération de la structure physique

Pour certaines analyses comme la XRD, le but est d'identifier la structure cristalline du matériau. Un broyage excessif peut détruire cette structure, créant un matériau amorphe et rendant l'analyse inutile. Le processus doit être soigneusement contrôlé pour réduire la taille des particules sans induire de dommages structurels.

Adapter la méthode à votre objectif

La bonne approche de préparation des échantillons dépend entièrement de votre objectif final.

- Si votre objectif principal est une composition chimique précise (par exemple, analyse élémentaire, dosage de minerai) : Votre priorité est de créer une poudre parfaitement homogène pour garantir que le sous-échantillon est représentatif et a une surface suffisante pour une digestion chimique complète.

- Si votre objectif principal est d'identifier les phases cristallines (par exemple, minéralogie par XRD) : Vous devez broyer délicatement (par exemple, à la main avec un mortier et un pilon) pour créer une poudre fine sans détruire les structures cristallines délicates que vous avez l'intention de mesurer.

- Si votre objectif principal est le traitement industriel (par exemple, ciment ou produits pharmaceutiques) : Le but est d'atteindre une distribution granulométrique spécifique qui est optimale pour l'étape de fabrication ultérieure, comme assurer un taux de réaction contrôlé ou une consistance du produit.

En fin de compte, une préparation d'échantillons précise et réfléchie est la base non négociable pour des résultats scientifiques et industriels solides.

Tableau récapitulatif :

| Objectif du broyage/mouture | Avantage clé | Considération clé |

|---|---|---|

| Atteindre l'homogénéité | Élimine l'erreur d'échantillonnage ; garantit que le sous-échantillon représente l'ensemble du matériau en vrac. | Nécessite un mélange approfondi après la réduction de taille. |

| Augmenter la surface | Accélère les réactions chimiques et les extractions ; assure une analyse complète. | Doit être équilibré par rapport à la génération potentielle de chaleur. |

| Améliorer la manipulation | Crée une poudre uniforme idéale pour une pesée précise, un fractionnement et une analyse instrumentale. | Le risque de contamination par l'équipement de broyage doit être géré. |

Obtenez des résultats précis et fiables dans votre laboratoire. Une préparation d'échantillons adéquate est la première étape cruciale. KINTEK est spécialisé dans les équipements et consommables de laboratoire de haute qualité pour le broyage, la mouture et l'homogénéisation de vos échantillons. Nos solutions vous aident à minimiser la contamination, à contrôler la taille des particules et à garantir que votre analyse est précise à chaque fois.

Contactez nos experts dès aujourd'hui pour trouver le système de préparation d'échantillons parfait pour votre application spécifique, de l'analyse chimique à l'analyse XRD.

Guide Visuel

Produits associés

- Broyeur de laboratoire à billes avec pot et billes de broyage en alliage métallique

- Broyer horizontal simple de laboratoire

- Broyeur à billes horizontal en acier inoxydable pour poudres sèches et liquides avec revêtement en céramique ou polyuréthane

- Meuleuse de laboratoire vibrante à haute énergie, type à double réservoir

- Meuleuse planétaire à billes haute énergie pour laboratoire de type réservoir horizontal

Les gens demandent aussi

- Quel est le rôle d'un pulvérisateur d'échantillons rapide dans le broyage ultra-fin de poudre d'ardoise ? Améliorer le frittage de la céramsite

- Dans quel secteur utilise-t-on un broyeur à boulets ? De l'exploitation minière à la nanotechnologie, découvrez ses applications polyvalentes en matière de broyage

- Quel est l'objectif principal d'un broyeur ultra-centrifuge pour la paille de triticale ? Augmentez l'efficacité de votre bio-conversion

- Comment la taille des billes de broyage en zircone influence-t-elle la synthèse du Na3PS4 ? Optimisez la vitesse de production de votre électrolyte

- Quelle est la gamme d'un broyeur à boulets ? Des capacités d'échelle laboratoire aux capacités de traitement industriel

- Comment un broyeur à boulets réduit-il la taille des particules ? Maîtrisez la réduction de la taille des particules pour votre laboratoire

- Quels sont les avantages de l'utilisation de bocaux de broyage en zircone ? Obtenez une micronisation de haute pureté sans contamination

- Quel est le but technique de l'utilisation d'un broyeur à boulets léger pour la poudre CuW30 ? Obtenir une dispersion parfaite des particules