La raison fondamentale pour laquelle la pulvérisation cathodique est supérieure pour le dépôt d'alliages est qu'il s'agit d'un processus physique et non thermique. Contrairement aux méthodes qui reposent sur la fusion et l'évaporation, la pulvérisation cathodique utilise le bombardement ionique pour éjecter physiquement des atomes d'une cible source, préservant ainsi la composition précise du matériau original dans le film mince déposé.

L'idée essentielle est que la pulvérisation cathodique agit comme un sablage subatomique, délogeant les atomes quelles que soient leurs propriétés individuelles. Cette élimination non sélective garantit que le rapport des éléments dans le film pulvérisé est presque identique à celui de l'alliage source, un exploit souvent impossible avec les méthodes basées sur la chaleur.

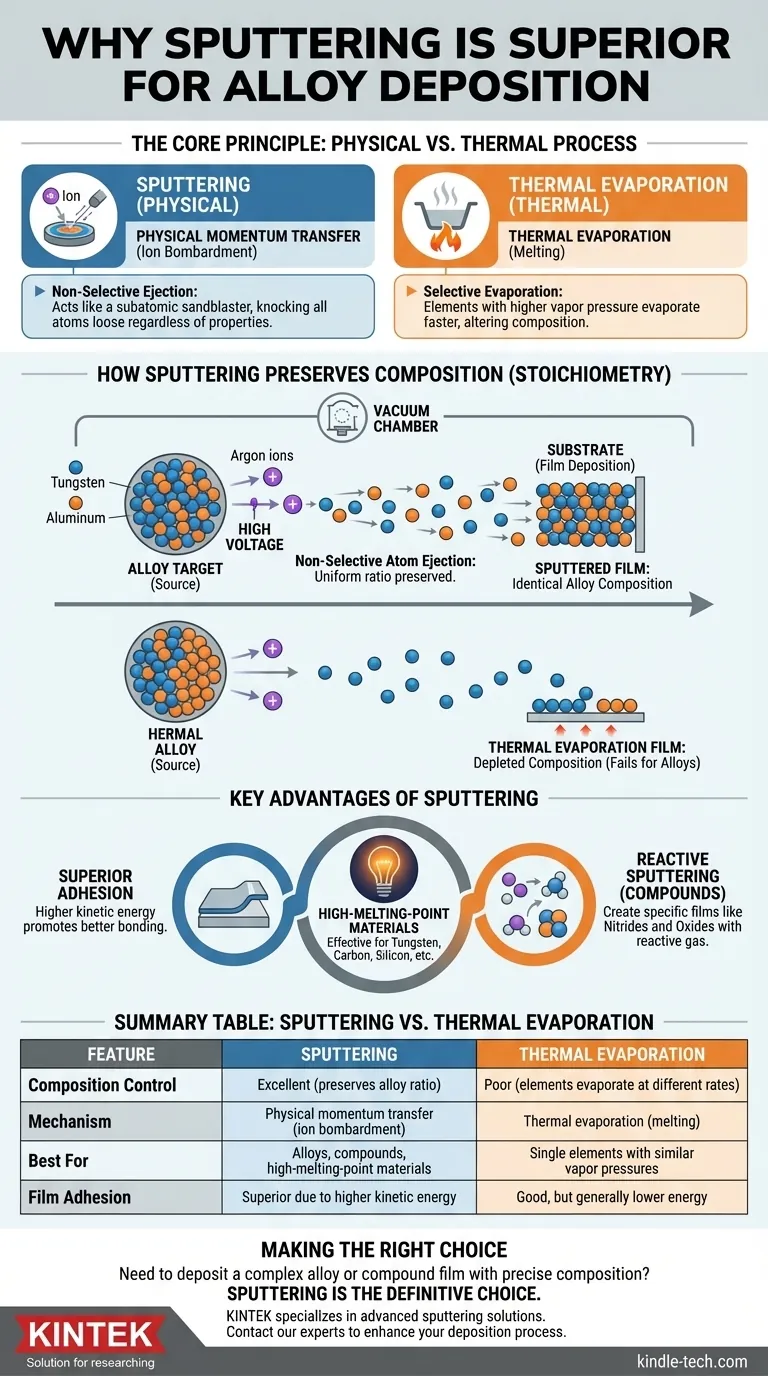

Le principe fondamental : Transfert de quantité de mouvement vs. Évaporation thermique

L'efficacité de la pulvérisation cathodique avec les alliages repose sur la manière dont les atomes sont libérés du matériau source. Le mécanisme est fondamentalement différent de l'évaporation thermique, qui est souvent inadaptée aux matériaux multi-éléments.

Comment fonctionne la pulvérisation cathodique

La pulvérisation cathodique a lieu dans une chambre à vide remplie d'un gaz inerte, généralement de l'Argon. Une haute tension est appliquée, créant un plasma et accélérant les ions Argon positifs vers le matériau source, appelé la cible.

Ces ions de haute énergie bombardent la cible et, par un processus de transfert de quantité de mouvement, ils délogent physiquement des atomes ou des molécules de la surface de la cible. Ces atomes éjectés traversent ensuite la chambre et se déposent sur le substrat, formant un film mince.

Pourquoi cela préserve la composition des alliages

La clé est que cette éjection est non sélective. Le bombardement ionique est une collision physique qui ne dépend pas des propriétés thermiques des éléments individuels au sein de la cible d'alliage.

Qu'un atome soit du tungstène ou de l'aluminium, l'impact de l'ion Argon a un effet similaire. Cela garantit que le flux de vapeur quittant la cible a la même composition relative — ou stœchiométrie — que la cible elle-même.

Le point faible de l'évaporation thermique

L'évaporation thermique, la principale alternative, fonctionne en chauffant le matériau source sous vide jusqu'à ce qu'il s'évapore, créant une vapeur qui se condense sur le substrat. Ce processus échoue pour la plupart des alliages.

Différents éléments ont des pressions de vapeur très différentes, ce qui signifie qu'ils s'évaporent à des vitesses différentes à une température donnée. Lors du chauffage d'un alliage, l'élément ayant la pression de vapeur la plus élevée s'évaporera beaucoup plus rapidement, ce qui entraînera un film disproportionnellement riche en cet élément et appauvri en les autres. La composition du film ne correspondra pas à la source.

Principaux avantages et compromis de la pulvérisation cathodique

Comprendre pourquoi la pulvérisation cathodique maintient la stœchiométrie est la première étape. Reconnaître ses autres avantages et limites pratiques offre une image complète pour prendre une décision éclairée.

Adhérence supérieure du film

Les atomes pulvérisés arrivent sur le substrat avec une énergie cinétique significativement plus élevée que les atomes évaporés. Cette énergie plus élevée favorise une meilleure liaison et diffusion dans la surface du substrat, ce qui donne des films avec une adhérence supérieure.

Dépôt de matériaux à point de fusion élevé

Parce que la pulvérisation cathodique ne repose pas sur la fusion, elle est exceptionnellement efficace pour déposer des matériaux ayant des points de fusion extrêmement élevés, tels que le carbone, le silicium ou les métaux réfractaires comme le tungstène. Ceux-ci sont difficiles ou impossibles à déposer par évaporation thermique.

Contrôle par pulvérisation réactive

Le principe du contrôle de la composition peut être étendu encore plus loin. En introduisant un gaz réactif (comme l'azote ou l'oxygène) dans la chambre avec le gaz inert, on peut créer des films composés très spécifiques. Par exemple, la pulvérisation d'une cible de titane dans une atmosphère d'azote produit un film dur et durable de nitrure de titane (TiN).

Limitations à considérer

Aucun processus n'est parfait. La pulvérisation cathodique est généralement plus lente que l'évaporation thermique. Elle nécessite également un environnement sous vide et une alimentation électrique haute tension, ce qui peut rendre l'équipement plus complexe. Enfin, la cible et le substrat doivent être relativement proches, ce qui peut limiter certaines configurations géométriques.

Faire le bon choix pour votre objectif

Votre choix de méthode de dépôt doit être dicté par les propriétés finales requises pour votre film.

- Si votre objectif principal est un alliage précis ou une composition multi-éléments : La pulvérisation cathodique est le choix définitif, car son mécanisme d'éjection physique est le seul moyen fiable de préserver la stœchiométrie du matériau source.

- Si votre objectif principal est un film simple, de haute pureté et mono-élémentaire : L'évaporation thermique peut être une solution plus rapide, plus simple et plus rentable, à condition que le matériau ait une pression de vapeur raisonnable.

- Si votre objectif principal est un film composé spécifique (par exemple, un oxyde ou un nitrure) : La pulvérisation réactive offre un contrôle inégalé pour créer des films avec des compositions chimiques précises et les propriétés matérielles souhaitées.

En fin de compte, le choix de la bonne technique de dépôt nécessite de comprendre comment la physique du processus influencera l'intégrité de votre matériau final.

Tableau récapitulatif :

| Caractéristique | Pulvérisation cathodique | Évaporation thermique |

|---|---|---|

| Contrôle de la composition | Excellent (préserve le rapport d'alliage) | Faible (les éléments s'évaporent à des vitesses différentes) |

| Mécanisme | Transfert de quantité de mouvement physique (bombardement ionique) | Évaporation thermique (fusion) |

| Idéal pour | Alliages, composés, matériaux à point de fusion élevé | Éléments simples avec des pressions de vapeur similaires |

| Adhérence du film | Supérieure grâce à l'énergie cinétique plus élevée des atomes | Bonne, mais généralement énergie plus faible |

Besoin de déposer un alliage complexe ou un film composé avec une composition précise ?

KINTEK est spécialisé dans les solutions avancées de pulvérisation cathodique pour les applications de laboratoire et de recherche. Nos équipements vous garantissent d'atteindre la stœchiométrie exacte et les propriétés matérielles que votre projet exige, des alliages haute performance aux films composés spécialisés comme les nitrures et les oxydes.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes de pulvérisation cathodique peuvent améliorer votre processus de dépôt de films minces et fournir des résultats fiables et reproductibles.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses