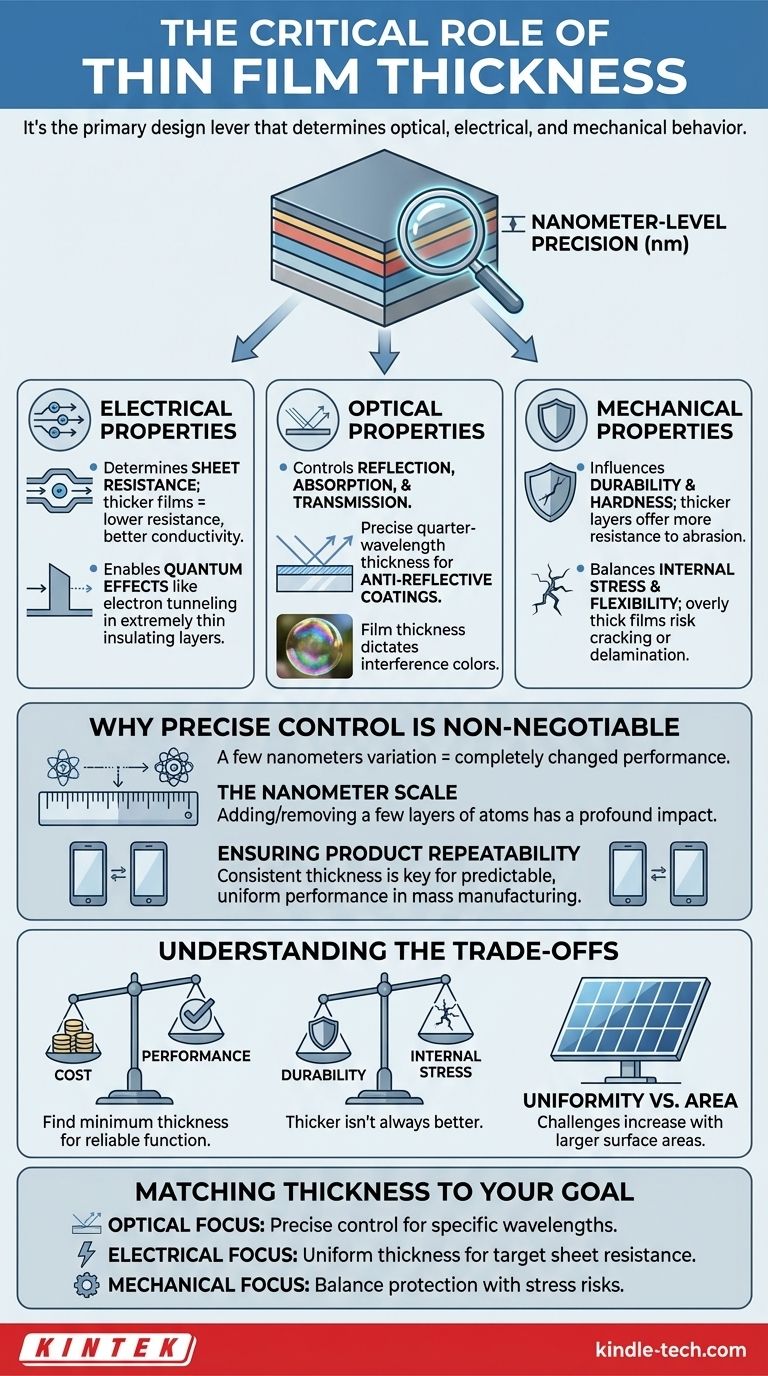

Pour faire simple, l'épaisseur d'un film mince est le paramètre le plus critique qui dicte ses propriétés physiques et, par conséquent, sa fonction. Ce n'est pas seulement une mesure, mais le levier de conception principal qui détermine le comportement optique, électrique et mécanique d'un film. Même une variation de quelques nanomètres peut complètement changer la performance du matériau dans une application.

La raison fondamentale pour laquelle l'épaisseur des films minces est importante est qu'elle est directement corrélée à la fonction. Changer l'épaisseur modifie fondamentalement la façon dont le film interagit avec la lumière, l'électricité et les contraintes physiques, rendant un contrôle précis essentiel pour créer des dispositifs fiables et efficaces.

Le lien direct entre l'épaisseur et la fonction

Un film mince est une couche de matériau allant de quelques atomes à plusieurs micromètres d'épaisseur. À cette échelle microscopique, la dimension physique de l'épaisseur n'est pas seulement un attribut passif ; elle gouverne activement les propriétés du matériau.

Propriétés électriques

Pour les films conducteurs, l'épaisseur est directement liée à la résistance de feuille. Un film plus épais offre une plus grande surface de section transversale pour le flux d'électrons, ce qui entraîne une résistance plus faible et une meilleure conductivité.

Inversement, dans les dispositifs semi-conducteurs, certaines fonctions reposent sur des films extrêmement minces. Une fine couche isolante peut être nécessaire pour permettre un effet quantique connu sous le nom de tunnel quantique d'électrons, ce qui serait impossible si le film était trop épais.

Propriétés optiques

L'épaisseur est primordiale pour toute application optique. Elle détermine comment un film réfléchit, absorbe et transmet la lumière.

Pour un revêtement antireflet, l'épaisseur idéale est précisément un quart de la longueur d'onde de la lumière qu'il est conçu pour contrecarrer. Cela provoque une interférence destructive, annulant les réflexions. Toute déviation de cette épaisseur exacte dégrade les performances.

Les couleurs irisées observées sur les bulles de savon ou les nappes d'huile sont également le résultat direct de l'interférence en film mince, où l'épaisseur du film détermine les couleurs qui sont réfléchies vers votre œil.

Propriétés mécaniques

L'épaisseur d'un revêtement protecteur détermine sa durabilité et sa dureté. Une couche plus épaisse d'un matériau dur comme le carbone de type diamant (DLC) offrira une plus grande résistance aux rayures et à l'abrasion.

Cependant, l'épaisseur influence également la contrainte interne et la flexibilité. Un film très épais peut être plus sujet à la fissuration ou au délaminage, tandis qu'un film plus mince sera plus flexible et mieux capable de se conformer à un substrat non rigide.

Pourquoi un contrôle précis est non négociable

Parce que les propriétés sont si étroitement liées à l'épaisseur, la capacité à déposer un film avec une précision et une répétabilité au niveau nanométrique est ce qui sépare un dispositif fonctionnel d'un dispositif défaillant.

L'échelle des nanomètres

Un nanomètre est un milliardième de mètre. À cette échelle, l'ajout ou le retrait de quelques couches d'atomes seulement peut avoir un impact profond sur la performance globale du film.

C'est pourquoi les processus de dépôt, tels que la pulvérisation cathodique, sont contrôlés si soigneusement. Le processus est souvent exécuté à un rythme constant pendant une durée spécifique pour atteindre l'épaisseur désirée jusqu'au niveau de l'angström (un dixième de nanomètre).

Assurer la répétabilité du produit

Pour tout produit commercial, d'un écran de smartphone à un panneau solaire, chaque unité doit fonctionner de manière identique. Le contrôle de l'épaisseur du film est la clé pour garantir que les propriétés optiques et électriques sont cohérentes sur des millions de dispositifs.

Sans ce contrôle, les performances des dispositifs seraient imprévisibles, rendant la fabrication de masse impossible.

Comprendre les compromis

Choisir la bonne épaisseur de film consiste rarement à maximiser une seule propriété. Cela implique presque toujours d'équilibrer des exigences concurrentes.

Coût vs performance

Déposer un film plus épais prend plus de temps et consomme plus de matière, ce qui augmente directement les coûts de fabrication. L'objectif d'ingénierie est souvent de trouver l'épaisseur minimale qui offre de manière fiable les performances requises, en optimisant à la fois la fonction et la rentabilité.

Durabilité vs contrainte interne

Bien qu'un revêtement protecteur plus épais soit généralement plus durable, il accumule également plus de contrainte interne pendant le dépôt. Cette contrainte peut provoquer la fissuration ou le décollement du film du substrat, surtout si le substrat fléchit ou subit des changements de température.

Uniformité vs surface

Atteindre une épaisseur parfaitement uniforme devient beaucoup plus difficile à mesure que la surface du substrat augmente. Un processus qui fonctionne pour une petite puce informatique peut ne pas convenir pour revêtir un grand panneau de verre architectural sans introduire des variations d'épaisseur inacceptables.

Adapter l'épaisseur à votre objectif

L'épaisseur "correcte" dépend entièrement de l'application prévue. Votre objectif principal doit guider vos décisions concernant les matériaux et les processus.

- Si votre objectif principal est la performance optique : Votre épaisseur doit être contrôlée précisément par rapport aux longueurs d'onde spécifiques de la lumière que vous devez gérer.

- Si votre objectif principal est la conductivité électrique : Vous devez déposer un film suffisamment épais et uniforme pour atteindre votre objectif de résistance de feuille sans ajouter de coûts inutiles.

- Si votre objectif principal est la protection mécanique : Vous devez équilibrer le besoin d'un revêtement durable et épais avec les risques de contrainte interne et de fissuration potentielle.

En fin de compte, l'épaisseur du film mince est la variable fondamentale qui traduit le potentiel d'un matériau en performances prévisibles et réelles.

Tableau récapitulatif :

| Propriété | Comment l'épaisseur l'affecte | Considération clé |

|---|---|---|

| Électrique | Détermine la résistance de feuille et permet des effets quantiques comme le tunnel. | Critique pour les performances des semi-conducteurs et des films conducteurs. |

| Optique | Contrôle la réflexion, l'absorption et la transmission de la lumière. | Doit être précise au nanomètre pour les revêtements antireflets. |

| Mécanique | Influence la durabilité, la dureté, la flexibilité et la contrainte interne. | Un équilibre entre protection et risque de fissuration/délaminage. |

Besoin d'un dépôt de films minces précis pour la recherche de votre laboratoire ou le développement de produits ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire de haute qualité, y compris des systèmes de pulvérisation cathodique et des outils de dépôt, qui offrent le contrôle d'épaisseur au niveau nanométrique essentiel pour des performances optiques, électriques et mécaniques fiables. Nos solutions aident les chercheurs et les fabricants à obtenir des résultats cohérents et reproductibles, garantissant que vos dispositifs fonctionnent comme prévu.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique de films minces et trouver l'équipement parfait pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

- Machine de Moulage à Froid sous Vide pour la Préparation d'Échantillons

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

Les gens demandent aussi

- Qu'est-ce que le laminage à chaud ? Le guide ultime pour un collage de matériaux solide et durable

- Comment fonctionne le pressage à chaud ? Atteindre la densité maximale pour les matériaux avancés

- Pourquoi un four de pressage à chaud sous vide est-il préféré pour les composites C_fibre/Si3N4 ? Obtenir une densité élevée et une protection des fibres

- Quel est l'avantage d'utiliser le formage par presse à chaud ? Obtenir des pièces plus solides et plus complexes

- Quelles caractéristiques de l'équipement de pressage à chaud sous vide sont utilisées par le procédé de pressage à chaud sous vide à double étape ? Optimiser AlMgTi