État des applications des piles au lithium-ion

Crise environnementale et énergétique

L'aggravation des problèmes environnementaux et la crise énergétique imminente ont poussé le monde à s'orienter vers des solutions énergétiques durables. Cette transition souligne le rôle essentiel des nouveaux véhicules énergétiques et des technologies avancées de stockage de l'énergie dans l'atténuation de ces problèmes urgents. L'urgence de ce changement est encore amplifiée par la nécessité de réduire les émissions de carbone et la dépendance à l'égard des combustibles fossiles, qui sont au cœur des crises environnementales et énergétiques actuelles.

Les véhicules à énergie nouvelle, en particulier ceux alimentés par des batteries lithium-ion, offrent une voie prometteuse pour réduire les émissions de gaz à effet de serre et lutter contre le changement climatique. Non seulement ces véhicules réduisent la dépendance à l'égard du pétrole, mais ils contribuent également à l'amélioration de la qualité de l'air en minimisant les émissions de gaz d'échappement. En outre, le développement de technologies avancées de stockage de l'énergie, telles que les batteries lithium-ion à haute capacité, est essentiel pour équilibrer la nature intermittente des sources d'énergie renouvelables telles que le solaire et l'éolien.

L'intégration de matériaux anodiques à base de silicium dans les batteries lithium-ion représente une avancée significative dans ce domaine. Le silicium, avec sa capacité spécifique théorique élevée, offre des améliorations substantielles par rapport aux anodes traditionnelles en graphite. Toutefois, les problèmes associés au silicium, tels que les changements de volume importants lors de la lithiation/délithiation et la mauvaise conductivité, nécessitent des solutions innovantes. Le revêtement de carbone, par exemple, est apparu comme une stratégie viable pour améliorer la conductivité et la stabilité des anodes en silicium, améliorant ainsi les performances globales des batteries lithium-ion.

En résumé, la transition énergétique mondiale n'est pas simplement une réponse aux crises environnementales et énergétiques, mais une stratégie proactive pour construire un avenir durable. Les progrès réalisés dans le domaine des véhicules à énergie nouvelle et des technologies de stockage de l'énergie, en particulier celles qui font appel à des matériaux à base de silicium, sont essentiels à cet égard. Alors que la recherche et le développement continuent de repousser les limites du possible, le potentiel de création d'un écosystème énergétique plus durable et plus résistant devient de plus en plus accessible.

Avantages des batteries au lithium-ion

Les batteries lithium-ion sont devenues la pierre angulaire des systèmes de stockage d'énergie modernes, en grande partie grâce à leurs nombreux avantages. L'un des avantages les plus significatifs est leur leur faible impact sur l'environnement . Contrairement aux batteries plomb-acide traditionnelles, les batteries lithium-ion ne contiennent pas de métaux lourds toxiques, ce qui réduit le risque de pollution lors de la production, de l'utilisation et de l'élimination. Cette caractéristique écologique en fait un choix idéal pour des applications allant de l'électronique grand public aux véhicules électriques.

En outre, les batteries lithium-ion présentent une durée de vie exceptionnellement longue . Elles peuvent subir des centaines, voire des milliers, de cycles de charge-décharge sans dégradation significative de leurs performances. Cette longévité garantit que les appareils alimentés par des batteries lithium-ion restent fonctionnels pendant de longues périodes, ce qui réduit la fréquence des remplacements et les coûts associés.

La haute densité énergétique des batteries lithium-ion est un autre facteur essentiel qui favorise leur adoption à grande échelle. Ces batteries peuvent stocker une quantité substantielle d'énergie dans un espace compact, ce qui les rend parfaites pour l'électronique portable et les véhicules électriques, où l'espace et le poids sont des considérations critiques. Cette densité énergétique élevée se traduit par des durées d'utilisation plus longues et une plus grande autonomie, ce qui améliore l'expérience et la commodité de l'utilisateur.

En plus de ces avantages fondamentaux, les batteries lithium-ion offrent des capacités de charge rapide et de faibles taux d'autodécharge . La charge rapide permet aux utilisateurs de reconstituer rapidement la puissance de la batterie, tandis que le faible taux d'autodécharge garantit que la batterie conserve sa charge pendant de longues périodes d'inactivité. Ces caractéristiques, associées à leur légèreté et à leur grande efficacité, font que les batteries lithium-ion conviennent à une myriade d'applications, des smartphones et ordinateurs portables aux systèmes de stockage d'énergie renouvelable et aux véhicules électriques.

Limites de l'anode en graphite

Le graphite, le matériau d'anode le plus répandu dans le commerce, est confronté à plusieurs limitations inhérentes qui entravent ses performances dans les batteries lithium-ion. L'un des principaux inconvénients est sa capacité spécifique théorique relativement faible, qui limite la quantité d'ions lithium pouvant être stockés et, par conséquent, la densité énergétique globale de la batterie. Cette limitation est particulièrement importante dans le contexte de la demande croissante de solutions de stockage d'énergie plus élevées, telles que celles requises pour les véhicules électriques et l'électronique portable.

En outre, le graphite présente des problèmes de sécurité potentiels en raison de son faible potentiel de lithium intégré. Cette caractéristique peut entraîner des problèmes tels que le placage de lithium, un phénomène par lequel le lithium métallique se dépose de manière irrégulière sur la surface de l'anode pendant la charge. Le placage de lithium réduit non seulement l'efficacité de la batterie, mais pose également un risque important de court-circuit, qui peut entraîner un emballement thermique et, dans les cas extrêmes, une défaillance de la batterie, voire des explosions.

En résumé, si le graphite reste la pierre angulaire de l'industrie des batteries lithium-ion, ses limites en termes de capacité et de sécurité nécessitent l'exploration et l'adoption de matériaux alternatifs, tels que les anodes à base de silicium, qui promettent de remédier à ces lacunes et d'ouvrir la voie aux technologies des batteries de nouvelle génération.

Matériaux d'anode à base de silicium

Avantages de l'anode en silicium

Le silicium est un matériau d'anode très prometteur pour les batteries lithium-ion, principalement en raison de sa capacité spécifique théorique exceptionnelle. Contrairement au graphite, dont la capacité théorique est d'environ 372 mAh/g, le silicium présente une capacité théorique nettement plus élevée, de l'ordre de 4 200 mAh/g. Cette augmentation substantielle de la capacité se traduit par une plus longue durée de vie de la batterie et une densité énergétique plus élevée, ce qui rend les anodes à base de silicium très intéressantes pour les applications nécessitant des périodes de fonctionnement prolongées et des conceptions compactes.

En outre, le silicium présente des performances de sécurité supérieures à celles du graphite. Les anodes en graphite sont susceptibles de poser des problèmes de sécurité, en particulier pendant le processus de lithiation, en raison de leur faible potentiel de lithium intégré. En revanche, les anodes en silicium présentent un comportement électrochimique plus stable et plus sûr, réduisant le risque d'emballement thermique et d'autres risques de sécurité associés aux batteries lithium-ion. Ce profil de sécurité amélioré est crucial pour garantir la fiabilité et la longévité des systèmes de batteries, en particulier dans les applications à forte demande telles que les véhicules électriques et l'électronique portable.

En résumé, la combinaison d'une capacité spécifique théorique élevée et de performances de sécurité améliorées fait du silicium une alternative supérieure au graphite pour le développement des batteries lithium-ion de la prochaine génération.

Les défis de l'anode en silicium

Les anodes en silicium sont confrontées à plusieurs défis importants qui entravent leurs performances dans les batteries lithium-ion. L'un des principaux problèmes est l'importante variation de volume subie par le silicium au cours du processus de délithiation. Cette expansion et cette contraction volumétriques peuvent entraîner une dégradation mécanique du matériau, ce qui se traduit par des performances médiocres et une diminution rapide de la capacité.

En outre, le silicium présente une mauvaise conductivité électrique, ce qui aggrave encore ses limites de performance. Pour résoudre ces problèmes, les chercheurs ont exploré diverses stratégies, telles que la variation de la dimensionnalité du silicium par le biais de la nanostructuration. Cette approche a conduit au développement d'anodes composites hiérarchiques en silicium, qui sont devenues une priorité pour les applications futures.

Au début des années 2020, les progrès technologiques ont amené ces anodes composites au seuil de la commercialisation, avec la mise en place d'installations de production de masse aux États-Unis. Malgré ces développements prometteurs, la recherche d'un matériau d'anode optimal se poursuit. Le lithium métallique, par exemple, offre une capacité spécifique plus élevée que le silicium, mais il présente ses propres difficultés, notamment l'instabilité du lithium métallique et le risque de formation de dendrites.

La couche d'interphase de l'électrolyte solide (SEI) reste un défi de conception critique, en particulier dans le contexte des anodes de lithium métallique. S'il est stabilisé avec succès, le lithium métallique pourrait révolutionner la technologie des batteries en offrant la capacité de charge la plus élevée tout en conservant un profil léger.

Stratégies pour relever les défis

Les chercheurs ont mis en œuvre diverses stratégies innovantes pour relever les défis inhérents au silicium en tant que matériau anodique dans les batteries lithium-ion. Ces stratégies sont conçues pour améliorer la conductivité du silicium, atténuer son expansion volumique pendant le cyclage et améliorer ses performances électrochimiques globales.

L'une des principales méthodes consiste en la nanostructuration qui consiste à réduire la taille des particules de silicium à l'échelle nanométrique. Cette approche tire parti de l'augmentation de la surface et de la réduction des longueurs de diffusion à l'échelle nanométrique, améliorant ainsi la cinétique d'insertion et d'extraction de l'ion lithium. En outre, le silicium nanostructuré peut s'adapter plus efficacement aux changements de volume importants associés à la lithiation et à la délithiation, ce qui réduit les contraintes mécaniques et le risque de fracture des particules.

Une autre stratégie essentielle consiste à le revêtement de surface avec des éléments conducteurs . Le carbone est le revêtement conducteur le plus couramment utilisé en raison de son excellente conductivité électronique et de sa stabilité mécanique. Les revêtements de carbone peuvent être appliqués à l'aide de diverses techniques telles que le dépôt chimique en phase vapeur (CVD), le broyage de billes à haute énergie et le séchage par pulvérisation. Ces revêtements servent de couche protectrice, empêchant le contact direct entre le silicium et l'électrolyte, ce qui réduit la formation de couches indésirables d'interphase électrolytique solide (SEI) et améliore la stabilité du cycle de l'anode.

En outre, l'utilisation de structures matricielles rigides a été étudiée pour fournir un support mécanique et amortir les changements de volume du silicium pendant le cycle. Ces structures matricielles, souvent composées de carbone ou d'autres matériaux rigides, peuvent encapsuler des particules de silicium, offrant ainsi un cadre stable qui maintient l'intégrité structurelle et empêche la désintégration du matériau de l'anode.

| Stratégie | Description de la stratégie | Avantages |

|---|---|---|

| Nanostructuration | Réduction de la taille des particules de silicium à l'échelle nanométrique | Cinétique améliorée, meilleure adaptation au changement de volume, réduction de la fracture |

| Revêtement de surface | Application de revêtements conducteurs (par exemple, carbone) sur le silicium | Amélioration de la conductivité, réduction de la formation de SEI, amélioration de la stabilité au cyclage |

| Matrice rigide | Utilisation de structures rigides pour encapsuler le silicium | Support mécanique, maintien de l'intégrité structurelle, prévention de la désintégration |

Ces stratégies visent collectivement à exploiter la capacité spécifique théorique élevée du silicium tout en surmontant ses limites, ouvrant ainsi la voie à son application pratique dans les batteries lithium-ion de la prochaine génération.

Méthodes de préparation des composites silicium-carbone

Dépôt chimique en phase vapeur (CVD)

Le dépôt chimique en phase vapeur (CVD) est une technique sophistiquée de dépôt sous vide utilisée pour produire des matériaux solides de haute qualité et à hautes performances. Ce procédé est largement utilisé dans l'industrie des semi-conducteurs pour le dépôt de couches minces, qui sont essentielles pour améliorer les performances des appareils. Dans une installation CVD typique, le substrat, souvent une plaquette de silicium, est exposé à un ou plusieurs précurseurs volatils. Ces précurseurs subissent des réactions chimiques ou une décomposition à la surface du substrat, ce qui permet d'obtenir le revêtement souhaité. Simultanément, des sous-produits volatils sont générés, qui sont ensuite éliminés par le flux de gaz à l'intérieur de la chambre de réaction.

La CVD est particulièrement avantageuse pour recouvrir le silicium de carbone, un procédé qui améliore considérablement les caractéristiques de cyclage des matériaux à base de silicium dans les batteries lithium-ion. Le revêtement de carbone améliore non seulement la conductivité électrique du silicium, mais il amortit également ses importantes variations de volume pendant les cycles de lithiation et de délithiation. Malgré ces avantages, le dépôt en phase vapeur est caractérisé par sa grande complexité et son coût élevé, qui peuvent être attribués à la complexité de l'installation et à la nécessité d'un contrôle précis des différents paramètres du processus.

La polyvalence du dépôt en phase vapeur est également démontrée par sa capacité à déposer un large éventail de matériaux sous différentes formes, y compris des structures monocristallines, polycristallines, amorphes et épitaxiales. Ces matériaux vont des composés de silicium tels que le dioxyde de silicium, le carbure, le nitrure et l'oxynitrure, aux matériaux de carbone avancés tels que les fibres de carbone, les nanofibres, les nanotubes, le diamant et le graphène. En outre, le dépôt en phase vapeur peut déposer des métaux comme le tungstène et le nitrure de titane, ainsi que des matériaux diélectriques de haute qualité, ce qui en fait un outil polyvalent dans les processus de microfabrication.

Le développement de la CVD remonte à 1960, lorsque John M. Blocher Jr. a inventé le terme pour le différencier du dépôt physique en phase vapeur (PVD). Au fil des ans, divers formats de dépôt en phase vapeur ont été mis au point, chacun différant par la manière dont les réactions chimiques sont déclenchées. Par exemple, le dépôt en phase vapeur thermique à paroi chaude fonctionne en mode discontinu, tandis que le dépôt en phase vapeur assisté par plasma utilise le plasma pour améliorer le processus de dépôt. Ces variations soulignent l'adaptabilité du dépôt en phase vapeur, ce qui en fait une pierre angulaire de la production de matériaux avancés pour diverses applications, notamment les technologies de stockage de l'énergie telles que les batteries lithium-ion.

Broyage de billes à haute énergie

Le broyage de billes à haute énergie est une méthode robuste et efficace pour la préparation de composites silicium-carbone, en particulier pour les batteries lithium-ion. Cette technique tire parti de l'énergie cinétique élevée des billes de broyage pour écraser et mélanger les matériaux, facilitant ainsi une réduction rapide de la taille et un alliage mécanique. Le procédé est particulièrement efficace pour les matériaux durs et cassants tels que les métaux, les alliages, les céramiques et les minéraux, ce qui en fait un choix idéal pour les matériaux d'anode à base de silicium.

Principaux avantages

- Cycle de production court: L'une des principales caractéristiques du broyage à billes à haute énergie est sa capacité de traitement rapide. L'action de broyage intense et à grande vitesse permet la production rapide de fines particules, ce qui réduit considérablement le temps nécessaire à la préparation du matériau.

- Rentabilité: Comparé à d'autres méthodes telles que le dépôt chimique en phase vapeur (CVD), le broyage de billes à haute énergie est plus économique. L'équipement requis est moins complexe et les coûts opérationnels sont plus faibles, ce qui en fait une option financièrement intéressante pour les applications industrielles.

Limites et défis

- Contenu en silicium: Malgré son efficacité, le broyage de billes à haute énergie présente des limites en ce qui concerne la teneur en silicium. Le processus peut entraîner des dommages structurels et une dégradation des particules de silicium, ce qui nuit aux performances globales du matériau de l'anode.

- Dommages structurels: L'impact à haute énergie peut provoquer des contraintes mécaniques importantes, entraînant la formation de défauts et de fissures dans les particules de silicium. Ces dommages structurels peuvent compromettre l'intégrité et les performances électrochimiques du produit final.

Application aux batteries lithium-ion

Le broyage de billes à haute énergie est particulièrement utile dans le contexte des batteries lithium-ion, où le besoin de matériaux finement broyés et uniformément mélangés est primordial. Cette méthode permet de produire des composites silicium-carbone présentant une surface élevée et des sites réactifs, ce qui est essentiel pour améliorer les performances des batteries. Toutefois, les problèmes inhérents à la teneur en silicium et aux dommages structurels nécessitent une optimisation minutieuse et éventuellement l'intégration de techniques supplémentaires de modification de la surface pour atténuer ces problèmes.

En résumé, si le broyage de billes à haute énergie offre une voie prometteuse pour la préparation rapide et rentable de composites silicium-carbone, il est essentiel de s'attaquer à ses limites pour tirer pleinement parti de son potentiel dans la production de matériaux d'anode avancés pour les batteries lithium-ion.

Séchage par pulvérisation

Le séchage par atomisation est une méthode essentielle dans la préparation des composites silicium-carbone (Si/C), en particulier pour leur application en tant que matériaux d'anode dans les batteries lithium-ion. Cette technique offre plusieurs avantages distincts qui contribuent aux performances globales et à la stabilité de l'anode.

L'un des principaux avantages du séchage par atomisation est sa capacité à produire des composites présentant les caractéristiques suivantes une rétention de capacité élevée . Cela est essentiel pour garantir que l'anode conserve sa capacité de charge sur plusieurs cycles, un facteur critique pour la longévité des batteries lithium-ion. La méthode permet d'atteindre cet objectif en contrôlant soigneusement la formation de la structure composite, ce qui contribue à minimiser l'affaiblissement de la capacité.

En outre, le séchage par pulvérisation facilite la création d'une structure poreuse appropriée dans les composites Si/C. Cette structure poreuse est essentielle pour le matériau de l'anode car elle améliore l'infiltration de l'électrolyte et le transport des ions à l'intérieur du matériau. Un meilleur transport des ions permet d'améliorer les performances électrochimiques, notamment des temps de charge plus rapides et un stockage d'énergie plus efficace.

Le processus consiste à atomiser une solution précurseur en fines gouttelettes, qui sont ensuite séchées pour former des particules solides. Ces particules sont ensuite traitées thermiquement pour former le composite Si/C final. L'environnement contrôlé pendant le séchage par atomisation permet des ajustements précis de la taille et de la morphologie des particules, qui sont essentiels pour optimiser les performances du matériau.

En résumé, le séchage par atomisation est une méthode polyvalente et efficace pour produire des composites Si/C qui présentent une rétention de capacité élevée et une structure de pores idéale, ce qui les rend tout à fait appropriés pour être utilisés comme matériaux d'anode dans les batteries lithium-ion.

Méthode hydrothermique

La méthode hydrothermique est une technique sophistiquée utilisée pour synthétiser des composites silicium-carbone, qui implique des processus d'évaporation hydrothermale à haute température. Cette méthode exploite les propriétés uniques des conditions hydrothermales pour créer des composites qui présentent une stabilité exceptionnelle en cyclage, en particulier lorsque des additifs à base de carbure de vanadium (VC) sont incorporés.

Au cours du processus hydrothermal, l'environnement à haute température facilite la formation de liaisons chimiques stables entre le silicium et le carbone, ce qui donne un matériau composite bien adapté à une utilisation dans les batteries lithium-ion. L'incorporation d'additifs VC améliore encore la stabilité de ces composites en fournissant une structure plus robuste qui peut supporter les cycles répétés de charge-décharge sans dégradation significative.

Cette méthode est particulièrement avantageuse en raison de sa capacité à produire des composites présentant un degré élevé d'uniformité et d'intégrité structurelle. Les conditions de haute température garantissent que les composites sont exempts de défauts, ce qui est crucial pour maintenir la performance à long terme du matériau d'anode dans les batteries lithium-ion. En outre, l'utilisation de l'évaporation hydrothermale permet un contrôle précis de la microstructure du composite, ce qui est essentiel pour optimiser ses propriétés électrochimiques.

En résumé, la méthode hydrothermique offre une voie prometteuse pour la préparation de composites silicium-carbone présentant une excellente stabilité en cyclage, ce qui en fait une technique précieuse dans la quête permanente de développement de matériaux d'anode avancés pour les batteries lithium-ion.

Méthode sol-gel

La méthode sol-gel est une technique polyvalente et largement utilisée pour la fabrication de films minces et d'autres matériaux, en particulier dans le contexte des anodes à base de silicium pour les batteries lithium-ion. Cette méthode implique la formation d'une suspension colloïdale, appelée "sol", qui se transforme en une phase solide, semblable à un gel. Cette transition est facilitée par une série de réactions d'hydrolyse et de polymérisation, qui aboutissent à une macromolécule solide et stable immergée dans un solvant.

L'un des principaux avantages de la méthode sol-gel est sa capacité à fonctionner à des températures expérimentales relativement basses, ce qui en fait un choix pratique pour les chercheurs. En outre, le processus est simple et facile à gérer, ne nécessitant qu'un minimum d'équipement spécialisé. Cependant, ces avantages ont un coût. La méthode sol-gel est connue pour ses coûts de synthèse élevés et ses longs délais de traitement, ce qui peut constituer un inconvénient important, en particulier dans les applications industrielles où l'efficacité et la rentabilité sont primordiales.

| Avantages | Inconvénients |

|---|---|

| Faible température expérimentale | Coût de synthèse élevé |

| Facilité d'utilisation | Temps de traitement long |

Malgré ces difficultés, la méthode sol-gel reste un outil précieux pour la préparation de composites silicium-carbone, car elle offre un équilibre entre contrôle et flexibilité qui est difficile à atteindre avec d'autres méthodes.

Méthode par micro-ondes

La synthèse par micro-ondes est apparue comme une technique prometteuse pour la production de matériaux en silicium recouverts de graphène, qui présentent des propriétés électrochimiques exceptionnelles. Cette méthode tire parti de la capacité unique des micro-ondes à chauffer rapidement les matériaux, ce qui permet de former des couches de graphène de haute qualité sur des substrats de silicium. Les matériaux de silicium recouverts de graphène qui en résultent présentent une capacité spécifique réversible élevée, ce qui est essentiel pour améliorer les capacités de stockage d'énergie des batteries lithium-ion.

L'un des principaux avantages de la méthode des micro-ondes est sa capacité à produire des matériaux présentant une stabilité de cycle supérieure. Ce résultat est obtenu grâce au chauffage uniforme et rapide fourni par les micro-ondes, qui favorise la formation d'un revêtement de graphène stable et conducteur. Ce revêtement améliore non seulement la conductivité globale de l'anode à base de silicium, mais atténue également les problèmes d'expansion de volume généralement associés au silicium au cours des processus de lithiation et de délithiation.

| Avantage | Description |

|---|---|

| Capacité réversible élevée | Le revêtement de graphène augmente la capacité spécifique du silicium, améliorant ainsi le stockage de l'énergie. |

| Bonne stabilité du cycle | Un chauffage uniforme assure la stabilité de la couche de graphène, ce qui améliore les performances du cycle. |

| Atténuation de l'expansion du volume | Le revêtement conducteur permet d'amortir les variations de volume du silicium, ce qui réduit la diminution de la capacité. |

La méthode des micro-ondes est particulièrement intéressante en raison de son temps de synthèse relativement court et de sa capacité à produire des matériaux de qualité constante. Ces attributs en font une alternative compétitive aux autres techniques de revêtement du carbone, telles que le dépôt chimique en phase vapeur (CVD) et le broyage de billes à haute énergie, qui impliquent souvent des processus plus complexes et plus longs.

En résumé, la méthode de synthèse par micro-ondes offre une approche simplifiée pour créer des matériaux de silicium recouverts de graphène qui conviennent bien aux applications avancées des batteries lithium-ion. En combinant la capacité élevée du silicium avec les propriétés conductrices et protectrices du graphène, cette méthode ouvre la voie au développement de matériaux d'anode de nouvelle génération aux performances et à la stabilité accrues.

Synthèse in situ

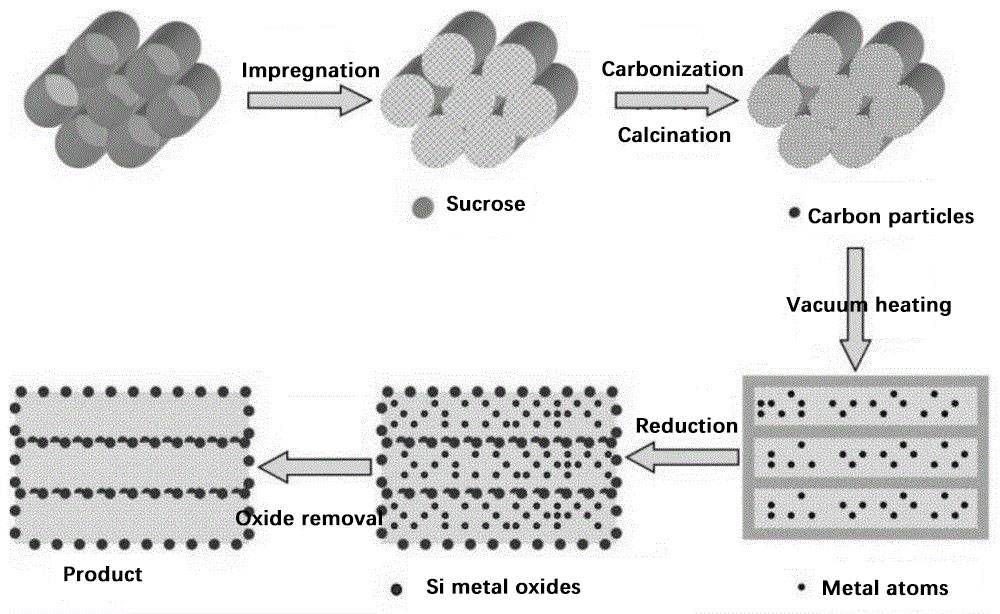

La synthèse in situ est une méthode sophistiquée qui catalyse la croissance de couches de carbone directement sur des nanoparticules de silicium. Cette technique est particulièrement avantageuse pour améliorer la force de liaison interfaciale entre le silicium et le carbone, ce qui est crucial pour améliorer les performances électrochimiques globales des anodes à base de silicium dans les batteries lithium-ion.

Le processus implique le dépôt contrôlé d'atomes de carbone sur la surface du silicium, créant ainsi une interface robuste et conductrice. Cette interface permet non seulement d'atténuer les changements de volume que subit le silicium au cours des cycles de lithiation et de délithiation, mais aussi d'améliorer considérablement la conductivité électrique du matériau. Par conséquent, le composite silicium-carbone présente une stabilité de cycle supérieure et une rétention de capacité plus importante que les anodes traditionnelles en silicium.

En outre, la méthode de synthèse in situ permet un réglage précis de l'épaisseur et de la structure de la couche de carbone, qui peut être optimisée pour améliorer encore les performances de l'anode. Ce niveau de personnalisation est particulièrement bénéfique pour relever les défis spécifiques associés aux anodes en silicium, tels que leur faible conductivité et la diminution rapide de leur capacité.

En résumé, la synthèse in situ offre une voie prometteuse pour le développement d'anodes composites silicium-carbone de haute performance, apportant une solution robuste aux limitations des matériaux conventionnels à base de silicium dans les batteries lithium-ion.

CONTACTEZ-NOUS POUR UNE CONSULTATION GRATUITE

Les produits et services de KINTEK LAB SOLUTION ont été reconnus par des clients du monde entier. Notre personnel se fera un plaisir de répondre à toute demande que vous pourriez avoir. Contactez-nous pour une consultation gratuite et parlez à un spécialiste produit pour trouver la solution la plus adaptée aux besoins de votre application !