Pompes mécaniques

Pompes sèches Vortex

Les pompes sèches à vortex ont gagné en importance ces dernières années en raison de leur conception simple et de l'absence de problèmes de retour d'huile, qui sont courants dans les pompes mécaniques traditionnelles étanches à l'huile. Bien qu'elles offrent un processus de maintenance plus simple et éliminent la nécessité d'une gestion de l'huile, elles présentent des inconvénients. En particulier, les pompes sèches à vortex présentent généralement des vitesses de pompage et des niveaux de vide ultimes légèrement inférieurs à ceux de leurs homologues étanches à l'huile.

| Caractéristiques | Pompes sèches à vortex | Pompes mécaniques à étanchéité d'huile |

|---|---|---|

| Entretien | Plus simple, pas de gestion de l'huile | Nécessite une gestion et un remplacement de l'huile |

| Vitesse de pompage | Légèrement inférieure | Plus élevée |

| Vide ultime | Légèrement inférieur | Plus élevé |

| Problèmes de retour d'huile | Aucun | Nécessite des électrovannes et des tamis moléculaires |

Malgré ces limitations, les avantages liés à la réduction de la maintenance et au respect de l'environnement font des pompes sèches à vortex une option intéressante pour de nombreuses applications d'ultravide.

Pompes à membrane

Les pompes à membrane sont compactes et souvent utilisées dans les petites unités de pompage moléculaire, bien qu'elles se caractérisent par des vitesses de pompage inférieures à celles d'autres types de pompes mécaniques. Ces pompes fonctionnent par une méthode sèche, ce qui en fait une solution de vide à déplacement positif. Un diaphragme, placé sur une tige reliée à un vilebrequin, se déplace verticalement lorsque le vilebrequin tourne. Ce mouvement crée un changement cyclique du volume de la chambre, qui affecte à son tour la pression et le flux des molécules d'air.

Lorsque le diaphragme est en position basse, le volume de la chambre augmente, ce qui entraîne une diminution de la pression. Cette pression plus faible attire les molécules d'air dans la chambre. Lorsque le diaphragme se déplace vers le haut, le volume de la chambre diminue, ce qui comprime les molécules de gaz et les pousse vers la sortie. Les vannes d'entrée et de sortie sont toutes deux à ressort, ce qui leur permet de réagir de manière dynamique à ces changements de pression et d'assurer un fonctionnement efficace.

L'un des principaux avantages des pompes à membrane est leur respect de l'environnement. Elles constituent une alternative aux pompes à vide à jet d'eau, car elles ne produisent pas d'eaux usées. Elles sont donc particulièrement intéressantes dans les environnements où l'impact sur l'environnement est une préoccupation. En outre, les pompes à membrane permettent d'économiser jusqu'à 90 % des coûts d'exploitation par rapport aux pompes à jet d'eau, ce qui en fait une solution plus économique. Contrairement aux pompes à palettes, la chambre de pompage des pompes à membrane est entièrement exempte d'huile, ce qui élimine le besoin de joints d'arbre à bain d'huile. Cette conception améliore non seulement la fiabilité et la longévité de la pompe, mais simplifie également les opérations de maintenance.

Pompes mécaniques à étanchéité d'huile

Les pompes mécaniques à étanchéité par huile sont depuis longtemps la pierre angulaire des systèmes de vide, réputées pour leurs vitesses de pompage élevées et leurs capacités de vide final remarquables. Ces pompes fonctionnent en utilisant de l'huile pour créer un joint efficace, ce qui leur permet d'atteindre un vide limite aussi bas que <0,5 mbar (abs.). Cette huile n'assure pas seulement l'étanchéité, elle lubrifie également les composants critiques, tels que les lames en plastique, les rotors et les roulements du boîtier, les rendant pratiquement inusables.

Le rôle de l'huile va au-delà de l'étanchéité et de la lubrification. Elle réduit considérablement les températures de fonctionnement en minimisant les frottements dans la chambre de compression, protégeant ainsi la pompe d'une chaleur excessive. En outre, l'huile agit comme un inhibiteur de corrosion, empêchant tous les composants internes de réagir avec les gaz pompés et évitant ainsi tout dommage. Son effet nettoyant garantit l'élimination de toutes les impuretés présentes dans la chambre de compression, ce qui prolonge la durée de vie de la pompe et maintient ses performances.

Malgré ces avantages, les pompes mécaniques à étanchéité à l'huile ne sont pas sans poser de problèmes. Le problème du retour d'huile nécessite l'utilisation d'électrovannes et de tamis moléculaires pour gérer et atténuer ce problème. Cette exigence ajoute une couche de complexité à leur fonctionnement et à leur maintenance, mais les avantages globaux de ces pompes continuent d'en faire un choix privilégié dans de nombreuses applications.

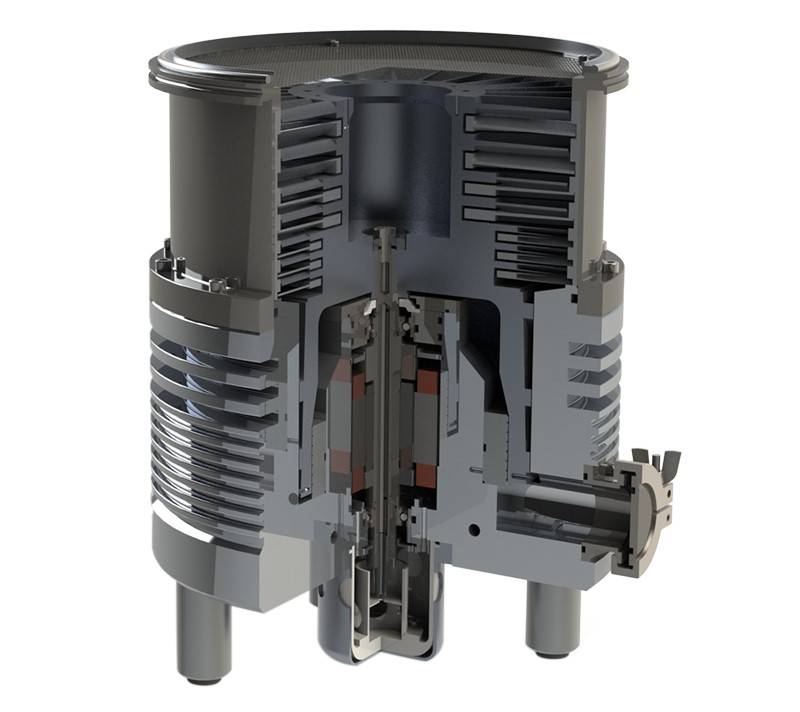

Pompes turbomoléculaires

Rapport de compression

Dans les pompes turbomoléculaires, le taux de compression est un paramètre critique qui détermine l'efficacité de la compression du gaz. Ce rapport est principalement obtenu par la rotation à grande vitesse des palettes, qui créent un puissant mécanisme de transfert d'énergie cinétique. La conception et la vitesse de ces aubes sont minutieusement étudiées pour optimiser le processus de compression.

L'une des caractéristiques notables des pompes turbomoléculaires est leur capacité à atteindre des taux de compression plus élevés pour les gaz de poids moléculaire élevé. Cela est dû à l'augmentation du transfert de quantité de mouvement qui se produit entre les palettes à grande vitesse et les molécules de gaz. Par exemple, les gaz plus lourds comme l'argon et le xénon subissent une réduction de pression plus importante que les gaz plus légers comme l'hélium et l'hydrogène.

| Type de gaz | Poids moléculaire | Taux de compression typique |

|---|---|---|

| Hélium (He) | 4.0026 | 10^4 - 10^5 |

| Hydrogène (H2) | 2.016 | 10^5 - 10^6 |

| Argon (Ar) | 39.948 | 10^6 - 10^7 |

| Xénon (Xe) | 131.293 | 10^7 - 10^8 |

Le tableau ci-dessus illustre la relation entre la masse moléculaire et le taux de compression pour divers gaz couramment rencontrés dans les systèmes à ultravide. Plus la masse moléculaire augmente, plus le taux de compression augmente, ce qui reflète l'efficacité accrue de la pompe turbomoléculaire dans le traitement de gaz plus lourds.

Cette capacité rend les pompes turbomoléculaires particulièrement efficaces dans les applications nécessitant un contrôle précis de la pression et de la composition des gaz, comme dans la fabrication des semi-conducteurs et la recherche scientifique. Les taux de compression élevés obtenus garantissent l'élimination efficace des gaz indésirables, même à l'état de traces, ce qui contribue à la performance et à la fiabilité globales du système de vide.

Vide ultime

Le concept de "vide ultime" dans les systèmes d'ultravide est une mesure critique, souvent exprimée en millibars (mbar). Traditionnellement, ces systèmes visent à atteindre des vides de l'ordre de 10-9 à 10-10 mbar. Toutefois, les progrès technologiques récents ont repoussé cette limite encore plus loin, permettant aux systèmes d'atteindre des pressions encore plus basses.

| Niveau de vide | Plage typique | Progrès récents |

|---|---|---|

| Traditionnel | 10-9 à 10-10 mbar | |

| Avancée | Inférieur à 10-10 mbar | Améliorés par de nouveaux matériaux et de nouvelles conceptions |

Ces améliorations ne sont pas simplement progressives, elles représentent des avancées significatives dans le domaine. Par exemple, l'utilisation de matériaux avancés et de conceptions innovantes dans les pompes turbomoléculaires a permis d'obtenir de meilleurs taux de compression et une manipulation plus efficace des gaz. Cela contribue à son tour à l'obtention d'un vide ultime qui n'était pas réalisable auparavant.

En outre, les exigences opérationnelles pour atteindre des vides aussi élevés ont également évolué. Les systèmes modernes exigent souvent une pression de travail de 1 à 10-2 Pa de la part d'une pompe à vide à l'avant, en veillant à ce que tout objet étranger, secousse, impact, résonance ou choc de gaz soit réduit au minimum pour éviter tout dommage. Cette attention méticuleuse aux détails garantit que le vide ultime reste stable et fiable, ce qui en fait la pierre angulaire des systèmes avancés d'ultravide.

Exigences opérationnelles

Les pompes turbomoléculaires exigent un environnement opérationnel précis, nécessitant une plage de pression de travail de 1 à 10 -2 Pa de la part d'une pompe à vide à l'avant. Cette exigence stricte garantit des performances optimales et la longévité de la pompe. Toutefois, ces pompes sont très sensibles aux facteurs externes susceptibles de les endommager.

- Objets étrangers: Toute particule étrangère pénétrant dans la pompe peut causer des dommages importants, ce qui nécessite des protocoles de nettoyage stricts.

- Chocs mécaniques: Les mouvements brusques ou les impacts peuvent perturber l'équilibre délicat de la pompe et entraîner des dysfonctionnements.

- Résonance: La résonance mécanique peut amplifier les vibrations, provoquant des tensions structurelles et des dommages potentiels.

- Amortisseurs à gaz: Les variations soudaines de la pression du gaz peuvent surcharger les mécanismes internes de la pompe, entraînant des défaillances opérationnelles.

Pour atténuer ces risques, les opérateurs doivent respecter des programmes de maintenance méticuleux et utiliser des mesures de protection telles que des filtres et des amortisseurs.

Pompes à ions de pulvérisation

Principe de fonctionnement

Les pompes ioniques à pulvérisation fonctionnent selon un processus connu sous le nom de décharge de Penning, qui est une forme de décharge de gaz cathodique froid. Ce mécanisme implique la formation d'un film de titane frais en bombardant une cathode de titane avec des ions énergétiques. Le processus peut être décomposé en plusieurs étapes clés :

-

Ionisation des gaz: Dans la décharge de Penning, des électrons sont émis par la cathode froide et accélèrent vers l'anode. Ces électrons entrent en collision avec les molécules de gaz dans la pompe, les ionisent et créent un plasma.

-

Formation d'un film de titane: Les ions énergétiques formés dans le plasma sont ensuite attirés par la cathode en titane. Sous l'effet de l'impact, ces ions pulvérisent les atomes de titane de la cathode et les déposent sur les parois de la chambre de la pompe. Cette pulvérisation et ce dépôt continus entraînent la formation d'un nouveau film de titane.

-

Adsorption des gaz actifs: Le film de titane nouvellement formé est très réactif et adsorbe efficacement les gaz actifs tels que l'hydrogène, l'azote et l'oxygène. Ce processus d'adsorption réduit considérablement la concentration de ces gaz dans la chambre à vide.

-

Enfouissement des gaz inertes: Les gaz inertes comme l'hélium et le néon, qui sont moins réactifs, ne sont pas adsorbés par le film de titane. Au contraire, ils sont enfouis sous la couche de titane qui se forme continuellement. Ce processus d'enfouissement élimine efficacement les gaz inertes du volume actif de la pompe.

En combinant ces étapes, les pompes ioniques à pulvérisation cathodique atteignent un degré élevé d'adsorption et d'élimination des gaz, ce qui contribue à leur efficacité dans les systèmes à ultravide.

Avantages des pompes ioniques à pulvérisation

Les pompes à ions à pulvérisation offrent plusieurs avantages distincts qui les rendent particulièrement adaptées aux systèmes à ultravide. L'un des avantages les plus notables est leur excellentes capacités de vide limite qui peuvent atteindre des pressions aussi basses que 10^-11 mbar. Ce niveau de vide est crucial pour les applications exigeant le plus haut degré de propreté et de stabilité.

Outre leurs performances supérieures en matière de vide, les pompes à ions de pulvérisation sont sont exemptes de vibrations et fonctionnent silencieusement . Cette caractéristique est particulièrement avantageuse dans les environnements sensibles où les vibrations mécaniques et le bruit peuvent interférer avec des expériences ou des processus délicats. En outre, ces pompes sont respectueuses de l'environnement Elles ne produisent aucune pollution, ce qui est un facteur important dans les environnements scientifiques et industriels modernes.

Les exigences de maintenance des pompes à ions de pulvérisation sont minimes ce qui contribue à leur longévité opérationnelle et à leur rentabilité. Contrairement à d'autres types de pompes, elles ne nécessitent pas d'entretien fréquent ni de remplacement des consommables, ce qui réduit les temps d'arrêt et les dépenses d'exploitation. Cette faible maintenance, associée à d'autres avantages, fait des pompes à ionisation par pulvérisation un choix populaire dans les systèmes d'ultravide.

Exigences opérationnelles

Les pompes à ions de pulvérisation exigent une pression de fonctionnement minimale de plus de 10-⁷ mbar pour fonctionner efficacement. Cette exigence stricte garantit que la décharge de Penning peut former efficacement un film de titane frais, ce qui est crucial pour l'adsorption des gaz actifs et l'entassement des gaz inertes. Pour atteindre et maintenir ce niveau de vide, ces pompes sont souvent associées à des unités de pompage moléculaire. Cette combinaison permet non seulement d'améliorer le vide de l'avant-corps, mais aussi de garantir un environnement de fonctionnement stable et optimal pour les pompes à ions de pulvérisation. De telles synergies sont essentielles pour maintenir les normes élevées de performance et de fiabilité pour lesquelles les pompes à ions de pulvérisation sont connues dans les systèmes à ultravide.

Pompes à sublimation en titane

Principe de fonctionnement

La pompe à sublimation du titane fonctionne selon un mécanisme simple mais efficace. Elle repose sur l'évaporation contrôlée du titane métallique, un processus qui aboutit au dépôt d'une fine pellicule de titane sur les surfaces internes de la pompe. Ce film de titane joue un rôle crucial dans la fonctionnalité de la pompe en facilitant l'adsorption des produits chimiques.

-

Processus d'évaporation: Le titane métallique est chauffé jusqu'à son point de sublimation, ce qui le fait passer directement de l'état solide à l'état gazeux sans passer par la phase liquide. Ce titane gazeux se condense ensuite sur les surfaces plus froides de la pompe, formant un film uniforme.

-

Adsorption chimique: Le film de titane nouvellement formé est très réactif, ce qui lui permet de se lier chimiquement à divers gaz présents dans la chambre à vide. Ce processus d'adsorption élimine efficacement ces gaz du système, contribuant ainsi à la qualité globale du vide.

-

Fonctionnement continu: Pour maintenir des performances optimales, le film de titane doit être régulièrement renouvelé. Pour ce faire, la source de titane est chauffée périodiquement, ce qui permet d'obtenir une nouvelle quantité de titane réactif pour l'adsorption continue des gaz.

Cette méthode d'élimination des gaz est particulièrement efficace pour l'hydrogène, ce qui fait des pompes à sublimation en titane un choix privilégié dans les applications où l'hydrogène est un problème majeur.

Avantages des pompes à sublimation en titane

Les pompes à sublimation en titane (TSP) présentent une série d'avantages qui en font un choix privilégié dans de nombreux systèmes à ultravide. L'une des caractéristiques les plus convaincantes est leur structure simple . Contrairement aux systèmes plus complexes qui nécessitent un assemblage et un étalonnage compliqués, les pompes à sublimation en titane sont simples, ce qui réduit la probabilité de défaillance mécanique et simplifie les procédures de maintenance.

Le faible coût associé aux TSP est un autre avantage important. Alors que d'autres pompes à vide poussé peuvent nécessiter des matériaux coûteux ou des techniques de fabrication avancées, les TSP sont relativement peu coûteuses à produire et à utiliser. Cette rentabilité s'étend à leur maintenance, qui est minimale en raison de leur conception robuste.

La maintenance est en effet un jeu d'enfant avec les TSP. Leur mécanisme de fonctionnement simple signifie que les contrôles de routine et les réparations sont rapides et faciles, ce qui réduit les temps d'arrêt et assure un fonctionnement continu. Cette facilité d'entretien est particulièrement avantageuse dans les environnements où les interruptions fréquentes sont coûteuses ou perturbantes.

Une autre caractéristique remarquable est l l'absence de rayonnement . Contrairement à d'autres pompes à vide qui émettent des radiations nocives, les TSP fonctionnent sans aucun risque. Elles sont donc plus sûres dans les laboratoires et les environnements industriels où l'exposition aux radiations est un problème.

De même, les TSP sont exemptes de bruit de vibration . L'absence de pièces mécaniques générant du bruit ou des vibrations garantit un environnement de travail plus silencieux et plus stable. Ceci est particulièrement bénéfique dans les applications où les niveaux de bruit doivent être minimisés, comme dans les expériences scientifiques sensibles ou les processus de fabrication de précision.

Enfin, les PST sont très efficaces pour l'élimination de l'hydrogène . Le processus d'adsorption chimique qu'elles utilisent est particulièrement efficace pour capturer les molécules d'hydrogène, ce qui les rend idéales pour les applications où la contamination par l'hydrogène est un problème important. Cette capacité améliore les performances globales et la fiabilité du système de vide, garantissant un environnement de vide plus propre et plus stable.

En résumé, les avantages des pompes à sublimation en titane - structure simple, faible coût, entretien facile, absence de rayonnement, absence de bruit de vibration et élimination efficace de l'hydrogène - en font une option très attrayante pour de nombreuses applications d'ultravide.

Inconvénients

Les pompes à sublimation en titane, tout en offrant plusieurs avantages, présentent des inconvénients notables qu'il convient de prendre en compte. L'un des principaux inconvénients est la nécessité de pulvérisation régulière de titane . Ce processus, essentiel pour maintenir l'efficacité de la pompe, peut entraîner une détérioration temporaire du vide . Pendant la pulvérisation, la qualité du vide peut se dégrader, ce qui pose des problèmes pour les applications nécessitant des conditions constantes d'ultravide.

En outre, l'utilisation de pompes à sublimation en titane devrait être éviter pour les échantillons ou les dispositifs sensibles au titane . Le dépôt régulier de titane peut interférer avec l'intégrité de ces matériaux sensibles, entraînant potentiellement une contamination ou une dégradation. Cette limitation est particulièrement critique dans les environnements de recherche et de fabrication où la précision et la pureté sont primordiales.

| Inconvénient | Impact |

|---|---|

| Pulvérisation régulière de titane | Provoque une détérioration temporaire du vide |

| Éviter les échantillons sensibles au titane | Contamination ou dégradation potentielle des matériaux sensibles |

Ces inconvénients soulignent la nécessité d'une réflexion approfondie lors de la sélection d'une pompe pour les systèmes à ultravide, en particulier dans les contextes où la sensibilité au titane ou la qualité constante du vide sont des préoccupations.

Pompes cryogéniques

Principe de fonctionnement

Les pompes cryogéniques fonctionnent selon le principe de l'adsorption physique à basse température, un processus qui exploite la condensation des gaz sur les surfaces froides pour atteindre des vitesses de pompage élevées et un vide ultime. Cette méthode repose sur le fait que les gaz se condensent plus facilement à basse température, ce qui permet de capturer et d'éliminer efficacement les gaz de la chambre à vide.

Le cœur de la pompe cryogénique est un étage froid, généralement refroidi par de l'hélium ou de l'azote liquide, qui fournit les basses températures nécessaires pour faciliter l'adsorption des gaz. Lorsque les gaz entrent en contact avec ces surfaces froides, ils se condensent et adhèrent à la surface, les retirant ainsi efficacement de l'environnement sous vide. Ce processus est particulièrement efficace pour une large gamme de gaz, y compris ceux de faible poids moléculaire, qui sont souvent difficiles à pomper avec d'autres méthodes.

La vitesse de pompage des pompes cryogéniques est particulièrement élevée, principalement en raison de la grande surface disponible pour l'adsorption. Cette efficacité élevée est encore renforcée par la capacité des pompes cryogéniques à atteindre un vide ultime de l'ordre de 10^-11 à 10^-12 mbar, ce qui les rend indispensables dans les systèmes d'ultravide où des pressions extrêmement basses sont requises.

En résumé, les pompes cryogéniques se distinguent par leur capacité à fournir à la fois des vitesses de pompage élevées et un vide limite grâce à l'utilisation de l'adsorption physique à basse température, ce qui en fait un composant essentiel dans de nombreux systèmes de vide avancés.

Avantages des pompes cryogéniques

Les pompes cryogéniques offrent plusieurs avantages indéniables, ce qui en fait un choix privilégié dans les systèmes qui exigent un vide limite élevé. L'une de leurs principales caractéristiques est leur vitesse de pompage élevée . Cette capacité leur permet d'éliminer efficacement de grands volumes de molécules de gaz d'une chambre à vide, ce qui réduit considérablement le temps nécessaire pour atteindre le niveau de vide souhaité.

En outre, les pompes cryogéniques sont respectueuses de l'environnement car elles n'introduisent aucun contaminant dans le système de vide. Ceci est particulièrement important dans les applications où le maintien d'un environnement de vide vierge est crucial, comme dans la fabrication de semi-conducteurs ou la recherche scientifique.

Le vide limite élevé atteint par les pompes cryogéniques est un autre avantage clé. Ces pompes peuvent atteindre des pressions aussi basses que 10^-10 mbar, ce qui les rend idéales pour les applications d'ultravide. Ce niveau de vide est essentiel pour les expériences qui nécessitent une concentration extrêmement faible de gaz résiduels, ce qui garantit la précision et la fiabilité des résultats.

Les pompes cryogéniques se caractérisent également par leur leur fiabilité et leur faible besoin de maintenance . Contrairement à d'autres types de pompes qui peuvent nécessiter un entretien fréquent ou le remplacement de l'huile et d'autres consommables, les pompes cryogéniques fonctionnent avec une intervention minimale, ce qui réduit les temps d'arrêt et les coûts d'exploitation.

En résumé, la combinaison d'une vitesse de pompage élevée, d'un respect de l'environnement, d'un vide limite élevé et d'une maintenance réduite fait des pompes cryogéniques un excellent choix pour les systèmes nécessitant des conditions de vide très poussé.

Inconvénients

Les pompes cryogéniques, bien qu'elles soient très efficaces pour atteindre des vitesses de pompage et des vides ultimes élevés, présentent leur propre lot de difficultés. L'un des principaux inconvénients est la la consommation élevée d'azote liquide . Cela augmente non seulement les coûts d'exploitation, mais nécessite également un approvisionnement fiable et continu en azote liquide, ce qui peut s'avérer complexe et coûteux d'un point de vue logistique.

De plus, les systèmes qui intègrent des refroidisseurs à circulation sont souvent confrontés à des problèmes supplémentaires. Il s'agit notamment une consommation d'énergie importante qui peut entraîner une augmentation des coûts d'exploitation et de l'impact sur l'environnement. En outre, l'utilisation de refroidisseurs peut entraîner vibrations et du bruit dans le système, ce qui peut être problématique dans les environnements à ultravide où la stabilité et le silence de fonctionnement sont cruciaux.

| Question | Description |

|---|---|

| Utilisation d'azote liquide | Consommation élevée entraînant une augmentation des coûts d'exploitation et des problèmes logistiques. |

| Consommation d'énergie | Consommation d'énergie importante, contribuant à l'augmentation des coûts d'exploitation et de l'impact sur l'environnement. |

| Vibrations et bruit | Introduits par les refroidisseurs à circulation, ils affectent la stabilité du système et son fonctionnement silencieux. |

Ces facteurs doivent être soigneusement pris en compte lors de la sélection des pompes cryogéniques pour les systèmes à vide poussé, en mettant en balance leurs performances élevées et les complexités opérationnelles associées.

Produits associés

- Pompe à vide rotative à palettes de laboratoire pour usage en laboratoire

- Pompe à vide à circulation d'eau de laboratoire pour usage en laboratoire

- Pompe à vide à circulation d'eau verticale de laboratoire pour usage en laboratoire

- Robinet à boisseau sphérique à vide en acier inoxydable 304 316, vanne d'arrêt pour systèmes à vide poussé

- Soufflets à vide pour une connexion efficace et un vide stable dans les systèmes haute performance

Articles associés

- Comment choisir le meilleur évaporateur rotatif (Rotavapor) pour votre budget

- Comprendre les bases d'un évaporateur rotatif

- Comment choisir une pompe à vide de laboratoire pour une efficacité maximale et une réduction des coûts ?

- Un guide étape par étape pour l'utilisation d'un évaporateur rotatif sous vide pour l'élimination des solvants

- Explorer la science derrière les évaporateurs rotatifs : comment ils fonctionnent et leurs applications