La fusion par induction sous vide exige de la précision, en particulier lors de la sélection de matériaux de creuset qui ne se dégradent pas lorsqu'ils sont exposés à des alliages réactifs. Ce guide présente les principes fondamentaux de la conception des creusets, les interactions entre les matériaux et les alliages, ainsi qu'un cadre pratique pour la sélection industrielle, afin de vous aider à optimiser les performances tout en évitant une contamination coûteuse.

Principes de base de la conception des creusets et des matériaux

Types de creusets : Systèmes préfabriqués et systèmes noués

Les creusets préfabriqués offrent une cohérence et une facilité d'utilisation, idéales pour les lots d'alliages standardisés. Les systèmes noués, assemblés sur place, offrent une certaine souplesse pour les formes personnalisées, mais nécessitent une installation qualifiée.

Principales considérations :

- Préfabriqués : Coûts de main-d'œuvre moins élevés, contrôle de qualité plus strict

- Noué : Dimensions ajustables, idéal pour les volumes d'alliages irréguliers.

Propriétés des matériaux réfractaires : Stabilité thermique et réactivité

Le bon matériau réfractaire doit résister à des températures extrêmes sans réagir avec les alliages fondus. Les options les plus courantes sont les suivantes :

- Oxyde de magnésium (MgO) : Résiste au laitier basique mais se dégrade avec les alliages acides.

- Zircone (ZrO₂) : Résistance exceptionnelle aux chocs thermiques, coûteux pour une utilisation à grande échelle.

- Graphite : Conduit bien la chaleur mais réagit avec les alliages sensibles à l'oxygène.

Vous êtes-vous déjà demandé pourquoi certains creusets tombent en panne prématurément ? Il s'agit souvent d'une inadéquation entre la stabilité chimique du réfractaire et la réactivité de l'alliage.

Interactions entre creusets et alliages fondus

Mécanismes de dégradation chimique dans les environnements sous vide

Sous vide, la pression réduite accélère les réactions entre les matériaux des creusets et les alliages. Par exemple :

- Ramassage du carbone : Les creusets en graphite peuvent transférer du carbone aux alliages d'acier, ce qui modifie les propriétés mécaniques.

- Érosion : Les creusets en MgO peuvent se dissoudre lors de la fusion d'alliages à forte teneur en nickel, introduisant des inclusions d'oxyde.

Étude de cas : Creusets d'oxyde de magnésium pour les superalliages au nickel

Dans les applications aérospatiales, les creusets en oxyde de magnésium sont préférés pour les superalliages au nickel en raison de leur point de fusion élevé (2 800 °C) et de leur faible réactivité. Cependant, les traces de silice dans le MgO de qualité inférieure peuvent former des silicates fragiles, compromettant l'intégrité de l'alliage.

La solution : Utiliser du MgO de haute pureté (>99,5 %) et des creusets précuits pour minimiser les impuretés.

Cadre de sélection pour les applications industrielles

Matrice de décision : Composition de l'alliage et compatibilité avec les réfractaires

| Type d'alliage | Creuset recommandé | Critères à éviter |

|---|---|---|

| Titane | Graphite recouvert d'yttrium | Graphite (pick-up de carbone) |

| Aluminium | Nitrure de bore | Réfractaires à base de SiO₂ |

| Superalliage de nickel | MgO de haute pureté | MgO de faible qualité (risque de silice) |

Compromis coûts-performances dans les opérations à grande échelle

- Opérations soucieuses de leur budget : Les creusets denses en zircone offrent une grande longévité mais nécessitent un investissement initial plus important.

- Besoins de haute pureté : Le MgO pressé isostatiquement réduit la contamination mais augmente les coûts unitaires de 20 à 30 %.

Considérez les creusets comme des gardiens de l'alliage : leur choix de matériau a un impact direct sur la pureté de votre matière fondue et sur vos résultats.

Conclusion : Étapes à suivre pour une performance optimale des creusets

- Adapter le matériau à l'alliage : Donnez la priorité aux réfractaires dont la stabilité a été prouvée pour votre famille d'alliages spécifique.

- Vérifier les niveaux de pureté : Insistez sur les matériaux certifiés de haute pureté pour les applications critiques.

- Équilibrer le coût et la durée de vie : Calculez le coût total de possession, y compris la fréquence de remplacement.

Pour les laboratoires qui privilégient la précision, les solutions de creusets de Kintek combinent l'expertise des matériaux avec des tests rigoureux, garantissant la compatibilité avec les processus exigeants de fusion par induction sous vide.

Produits que vous recherchez peut-être :

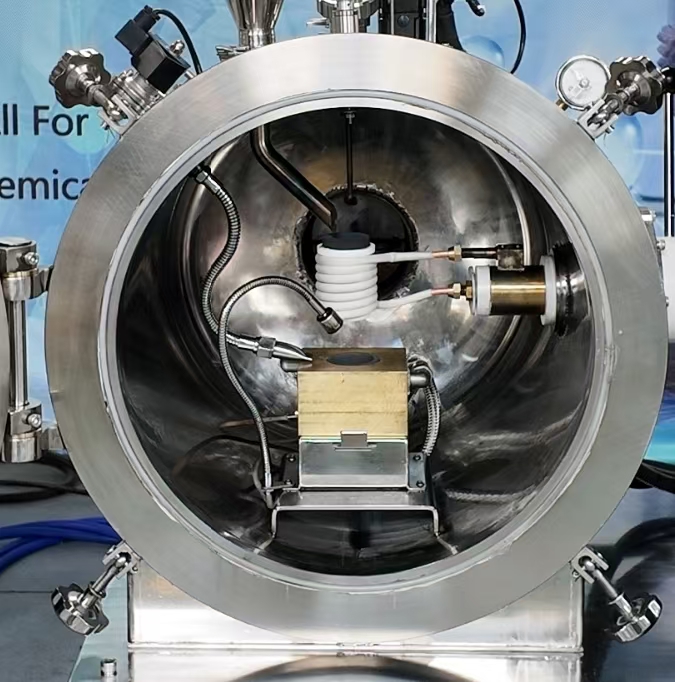

https://kindle-tech.com/products/vacuum-induction-melting-furnace

https://kindle-tech.com/products/molybdenum-vacuum-furnace

https://kindle-tech.com/products/2200-graphite-vacuum-furnace

https://kindle-tech.com/products/2200-tungsten-vacuum-furnace

https://kindle-tech.com/products/vacuum-pressure-sintering-furnace

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

- Fabricant de pièces usinées et moulées sur mesure en PTFE Téflon avec creuset et couvercle en PTFE

- Creusets avancés en céramique fine d'alumine (Al2O3) pour analyse thermique TGA DTA

- Creuset en céramique d'alumine avancée Al2O3 pour four à moufle de laboratoire

Articles associés

- Application de la technologie de pressage isostatique à chaud dans la coulée d'alliages à haute température à base de nickel

- Comment la fusion par induction sous vide permet d'obtenir des performances supérieures des matériaux dans les industries critiques

- Comment la fusion par induction sous vide garantit une fiabilité inégalée dans les industries critiques

- Four de fusion à induction sous vide : principe, avantages et applications

- Comment la fusion par induction sous vide surpasse les méthodes traditionnelles dans la production d'alliages avancés