Introduction

Dans les industries où la pureté des métaux détermine la durée de vie des produits, des moteurs à réaction aux réacteurs nucléaires, la fusion par induction sous vide (FIV) s'est imposée comme l'étalon-or. Cet article démystifie la supériorité de la FIV en matière de réduction des défauts, d'efficacité opérationnelle et d'évolutivité, en s'appuyant sur des mises en œuvre concrètes dans les secteurs de l'aérospatiale et de l'énergie. Que vous évaluiez des méthodes métallurgiques ou que vous optimisiez des systèmes existants, voici ce qui rend le VIM indispensable pour les alliages critiques.

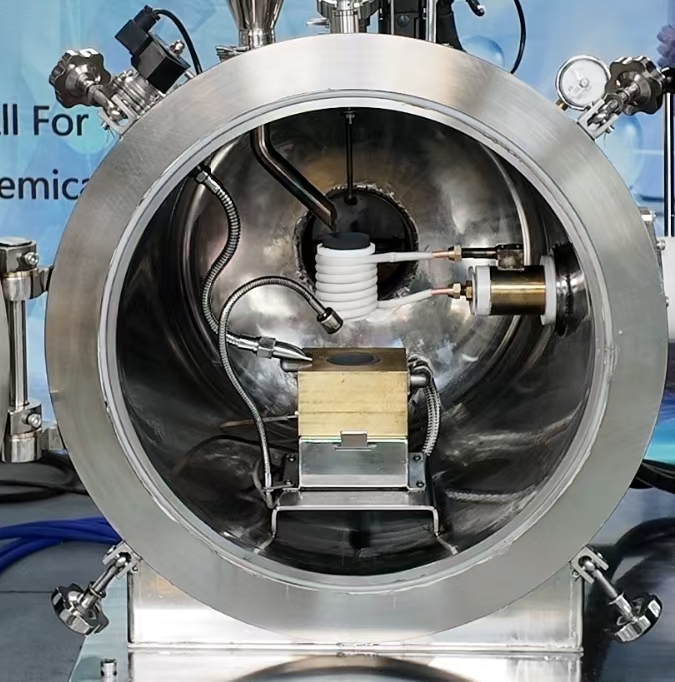

Fusion par induction sous vide : La pierre angulaire de la métallurgie de première qualité

Comment l'agitation électromagnétique réduit les défauts d'inclusion

L'agitation électromagnétique du VIM élimine le laitier et les inclusions non métalliques, principaux responsables des défaillances de fatigue des alliages. Contrairement à la fusion statique, les forces de Lorentz homogénéisent activement le métal en fusion, ce qui permet d'obtenir des tailles d'inclusion inférieures à 5 microns (ce qui est essentiel pour les pales de turbine). Vous êtes-vous déjà demandé pourquoi les constructeurs aéronautiques rejettent le titane fondu de manière conventionnelle ? Les inclusions de plus de 10 microns agissent comme des concentrateurs de stress, réduisant la durée de vie des composants de 40 %.

Environnement sous vide et systèmes de purge de gaz : Points de référence pour le contrôle de l'oxydation

Alors que la purge à l'argon réduit l'oxydation, l'environnement sous vide de 10-³ mbar du VIM réduit le captage d'oxygène de 90 % par rapport aux fours à arc protégés par des gaz. Pour les superalliages de nickel, cela signifie que l'épaisseur de l'écaille d'oxyde reste inférieure à 2 nm, contre 20 nm avec les méthodes traditionnelles, ce qui n'est pas négociable pour les composants de réacteurs résistants à la corrosion.

Stratégies de mise en œuvre spécifiques à l'industrie

Moulage d'alliages de titane pour l'aérospatiale : Études de cas de la NASA et d'Airbus

Les actionneurs du rover martien de la NASA utilisent du Ti-6Al-4V traité par VIM, où même une variation d'oxygène de 0,1 % entraîne des baisses de ductilité. Airbus signale une réduction de 30 % des traitements HIP (pressage isostatique à chaud) après le passage au VIM, en raison de la diminution des vides sous la surface.

Protocoles de fabrication des aubes de turbines de centrales électriques

Les turbines de classe H de GE exigent des aubes monocristallines dont la teneur en soufre est inférieure à 10 ppm. La désulfuration sous vide de VIM permet d'atteindre 2 ppm de manière constante, ce qui est impossible avec la refonte sous laitier électrolytique.

Innovations techniques dans les systèmes modernes de VIM

Détection des impuretés au cours du raffinage grâce à l'IA

Les algorithmes d'apprentissage automatique prévoient désormais le ramassage du carbone sur les revêtements des creusets, en ajustant la puissance absorbée en temps réel. Les essais montrent une réduction de 60 % des lots non conformes.

Creusets revêtus de graphène : Tripler la durée de vie

Les creusets traditionnels en zircone se dégradent après 50 fusions. Les variantes revêtues de graphène de Kintek résistent à plus de 150 cycles en empêchant la formation de carbure métallique à 1 600 °C.

Analyse coûts-avantages pour la mise à l'échelle de la production

Consommation d'énergie par tonne : VIM vs. fours à arc traditionnels

À 1 200 kWh/tonne, le VIM consomme 20 % d'énergie en plus que les fours à arc, mais le taux de rejet inférieur de 80 % compense les coûts. Pour une fonderie aérospatiale de 10 000 tonnes par an, cela permet d'économiser 12 millions de dollars par an en retouches.

Optimisation du taux de réutilisation de la ferraille

Le contrôle précis de la composition du VIM permet d'intégrer 95 % des déchets, contre 70 % dans les fours à arc. Le programme F-35 de Lockheed Martin a réduit les coûts des matériaux vierges de 18 % grâce à cette approche.

Conclusion : La métallurgie à l'épreuve du temps avec le VIM

La VIM n'est pas seulement une question de pureté, c'est aussi une question de performances prévisibles. Pour les laboratoires et les fonderies, investir dans des équipements prêts pour le VIM, comme les creusets et les systèmes de vide de Kintek, c'est assurer la pérennité des opérations face aux spécifications de plus en plus strictes de l'industrie. Prêt à comparer la qualité de vos alliages aux normes de la NASA ? Commencez par un audit des déchets - la plupart des opérations révèlent des économies de 15 à 20 % rien qu'en améliorant l'efficacité de la refonte.

Produits que vous recherchez peut-être :

https://kindle-tech.com/products/vacuum-induction-melting-furnace

https://kindle-tech.com/products/molybdenum-vacuum-furnace

https://kindle-tech.com/products/molybdenum-vacuum-furnace

https://kindle-tech.com/products/molybdenum-vacuum-furnace

https://kindle-tech.com/products/vacuum-pressure-sintering-furnace

https://kindle-tech.com/products/vacuum-pressure-sintering-furnace

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de fusion par induction à arc sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Articles associés

- Comment la fusion par induction sous vide (VIM) transforme la production d'alliages haute performance

- Comment la fusion par induction sous vide permet d'obtenir des performances supérieures des matériaux dans les industries critiques

- Four de fusion à induction sous vide : principe, avantages et applications

- Comment la fusion par induction sous vide prévient les défaillances catastrophiques des matériaux dans les composants critiques

- Four de fusion sous vide : Guide complet de la fusion par induction sous vide