Lorsque les pales d'une turbine se brisent en plein vol ou que les cuves d'un réacteur présentent des fissures microscopiques, les conséquences se mesurent en vies humaines, et pas seulement en coûts de réparation. La fusion par induction sous vide (FIV) s'est imposée comme l'étalon-or pour prévenir de telles catastrophes en éliminant la contamination au niveau atomique. Cet article explique comment les mécanismes de contrôle de la contamination de la FIV permettent de créer des matériaux qui résistent à des environnements extrêmes, qu'il s'agisse de jets hypersoniques ou de réacteurs nucléaires.

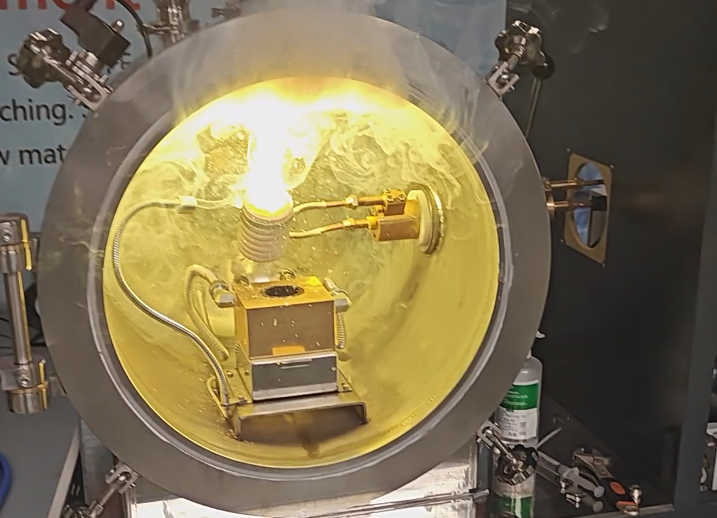

Mécanisme de contrôle de la contamination de la fusion par induction sous vide

Dynamique de l'interaction gaz-particules dans le vide

L'environnement sous vide de la FIV (généralement de 10^-3 à 10^-6 torr) empêche les gaz atmosphériques de réagir avec les métaux en fusion. Contrairement à la fusion traditionnelle où l'oxygène forme des oxydes fragiles, le VIM :

- réduit l'absorption d'azote de 98 % dans les alliages de titane

- Réduit la teneur en hydrogène à <1 ppm dans l'acier

- empêche l'accumulation de carbone dans les superalliages de nickel.

Vous êtes-vous déjà demandé pourquoi certains alliages se brisent de manière imprévisible sous l'effet d'une contrainte ? Souvent, il s'agit d'une contamination gazeuse invisible que la fusion conventionnelle ne parvient pas à détecter.

Seuils d'éléments traces pour la conformité aérospatiale

Un seul atome de soufre par million dans un alliage de moteur à réaction peut provoquer des fissures catastrophiques. Le VIM permet d'atteindre

- <0,001% de soufre dans l'Inconel 718

- <0,0005% de phosphore dans les aciers pour turbines

- 99,9995 % d'aluminium pur pour les composants de satellites.

Ces seuils dépassent les normes ASTM F3055 pour les matériaux aérospatiaux.

Surveillance en temps réel de la formation du laitier

Les systèmes VIM avancés utilisent des capteurs spectroscopiques pour détecter la ségrégation des impuretés pendant la fusion. Dans un cas documenté, ce système a détecté un écart de 0,002 % de silicium dans une fusion de zirconium de qualité nucléaire, ce qui a potentiellement permis d'éviter une panne de réacteur d'une valeur de 200 millions de dollars.

Percées dans les performances des matériaux rendues possibles par le VIM

Résistance à la fatigue des aubes de turbine en vol hypersonique

À la vitesse de Mach 5, les alliages conventionnels pour turbines se rompent en moins de 50 cycles pour les raisons suivantes

- affaiblissement des joints de grains induit par l'oxygène

- d'amas de porosité d'azote.

Les superalliages CMSX-4 traités par VIM démontrent :

- une durée de vie en fatigue supérieure de 400 % à 1 200 °C

- Formation de phase sigma nulle après 1 000 cycles thermiques

Résistance à la corrosion des gaines de combustible nucléaire

Le zircaloy-4 traité par VIM présente :

- 90% d'absorption d'hydrogène en moins dans les environnements PWR

- Taux de fluage inférieur de 60 % à 400 °C

- Pas de fissuration retardée de l'hydrure après 15 ans de service

Stabilité de l'alliage des batteries de véhicules électriques

Feuilles d'aluminium-lithium purifiées par le VIM pour les boîtiers de batteries :

- Réduction de 70 % de la pénétration des dendrites

- Maintien de la conductivité après 5 000 cycles de charge

- Élimination des risques d'incendie de lithium dus à la contamination par le sodium

Cas d'atténuation des défaillances spécifiques à l'industrie

Lutte contre la corrosion à chaud dans les alliages pour turbines marines

L'exposition à l'eau salée crée des piqûres induites par le chlorure dans les alliages IN738LC conventionnels. Versions traitées par le VIM :

- Résistent à 8 000 heures dans des environnements marins simulés

- Ne présentent aucune perte de métal mesurable à 900°C

- Réduisent la corrosion à chaud déclenchée par le soufre de 92 %.

Prévention de la fragilisation par les neutrons dans les cuves de réacteurs

Un seul atome de bore par milliard accélère les dommages causés par les neutrons. Aciers pour cuve de réacteur contrôlés par le VIM :

- Prolonger la durée de vie des cuves au-delà de 60 ans

- Réduire la température de transition entre ductilité et fragilité de 40°C

- Maintenir une résistance à l'impact Charpy de 50 J après une fluence de 20 MWy/m^2

Élimination de la contamination par l'hydrogène dans l'allègement des véhicules électriques

Lorsque BMW a opté pour des alliages de magnésium traités au VIM pour les composants structurels :

- Les défauts de cloquage à l'hydrogène sont passés de 12 % à 0,02 %.

- L'absorption d'énergie en cas de collision s'est améliorée de 35 %.

- Les réclamations au titre de la garantie contre la corrosion ont diminué de 80 %.

L'impact humain du contrôle de la contamination

Derrière chaque alliage affiné par le VIM se cachent des vies protégées, qu'il s'agisse d'un passager d'une compagnie aérienne faisant confiance à un moteur à réaction ou d'un technicien nucléaire travaillant à côté d'un réacteur. Cette technologie ne se contente pas d'améliorer les matériaux ; elle redéfinit les plafonds de sécurité pour des industries entières.

Pour les laboratoires qui développent des matériaux de nouvelle génération, les systèmes VIM de Kintek assurent le contrôle de la contamination nécessaire pour transformer les marges de sécurité théoriques en performances éprouvées. La différence entre une défaillance catastrophique et un composant fiable se résume souvent à des impuretés de l'ordre de quelques parties par milliard - et au processus de fusion qui les élimine.

Produits que vous recherchez peut-être :

https://kindle-tech.com/products/vacuum-induction-melting-furnace

https://kindle-tech.com/products/molybdenum-vacuum-furnace

https://kindle-tech.com/products/2200-graphite-vacuum-furnace

https://kindle-tech.com/products/2200-graphite-vacuum-furnace

https://kindle-tech.com/products/vacuum-pressure-sintering-furnace

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de graphitation sous vide à ultra-haute température au graphite

Articles associés

- Application de la technologie de pressage isostatique à chaud dans la coulée d'alliages à haute température à base de nickel

- Comment la fusion par induction sous vide (VIM) transforme la production d'alliages haute performance

- Comment la fusion par induction sous vide surpasse les méthodes traditionnelles dans la production d'alliages avancés

- Four de fusion sous vide : Guide complet de la fusion par induction sous vide

- Four de fusion à induction sous vide : principe, avantages et applications