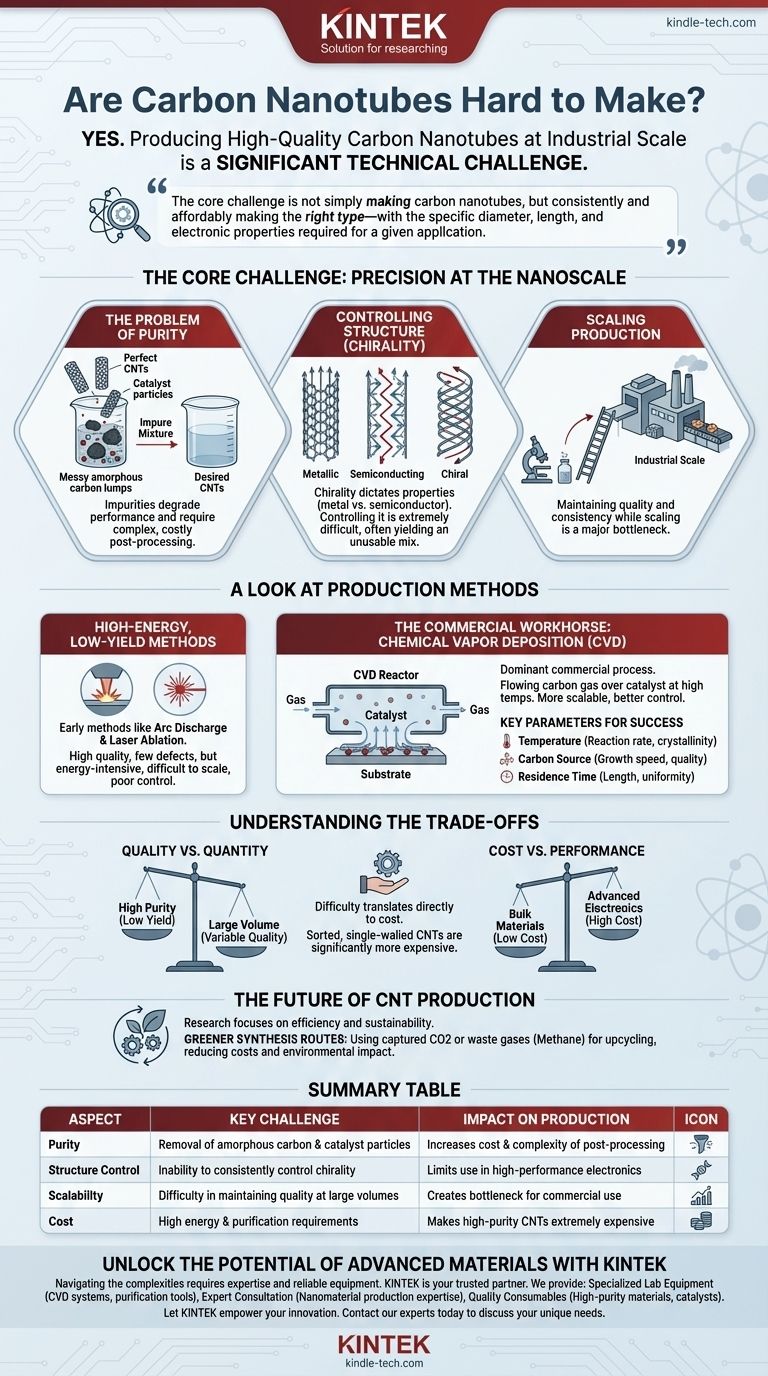

Oui, la production de nanotubes de carbone de haute qualité à l'échelle industrielle est un défi technique important. Bien qu'il soit possible de les synthétiser en laboratoire, la difficulté réside dans le contrôle de leur structure, la garantie de leur pureté et l'augmentation de la production de manière rentable. Ces facteurs créent un goulot d'étranglement majeur entre leurs propriétés remarquables et leur adoption commerciale généralisée.

Le défi principal n'est pas simplement de fabriquer des nanotubes de carbone, mais de fabriquer de manière constante et abordable le bon type de nanotubes — avec le diamètre, la longueur et les propriétés électroniques spécifiques requis pour une application donnée.

Le défi principal : la précision à l'échelle nanométrique

La synthèse des nanotubes de carbone (NTC) est fondamentalement un processus d'auto-assemblage contrôlé au niveau atomique. Contrairement à la fabrication à l'échelle macroscopique, il n'est pas possible d'usiner simplement une pièce. Il faut créer les conditions parfaites pour que les atomes de carbone s'arrangent en une structure cylindrique parfaite.

Le problème de la pureté

La plupart des méthodes de synthèse produisent un mélange de matériaux. Cela inclut les NTC souhaités, mais aussi des sous-produits indésirables comme le carbone amorphe et les particules de catalyseur résiduelles.

Ces impuretés dégradent les performances et doivent être éliminées par des étapes de post-traitement complexes, ce qui ajoute des coûts et une complexité significatifs.

Contrôle de la structure (chiralité)

Les propriétés d'un NTC sont dictées par sa chiralité — l'angle sous lequel la feuille de graphène est « roulée » pour former le tube. Cela détermine si le NTC se comporte comme un métal ou un semi-conducteur.

Le contrôle de la chiralité pendant la synthèse est l'un des défis les plus difficiles dans ce domaine. La plupart des processus produisent un mélange de différents types, ce qui est inutilisable pour l'électronique de haute performance qui nécessite des NTC purement semi-conducteurs.

Un aperçu des méthodes de production

Différentes méthodes ont été développées, chacune avec un profil distinct de qualité, de rendement et d'évolutivité.

Méthodes à haute énergie et faible rendement

Les premières méthodes comme la décharge à arc et l'ablation laser utilisent une énergie intense pour vaporiser une source de carbone (comme le graphite). Ces techniques peuvent produire des NTC de haute qualité avec peu de défauts structurels.

Cependant, elles sont énergivores, difficiles à mettre à l'échelle et offrent un contrôle médiocre sur le mélange de produits finis, ce qui les rend inadaptées à la production commerciale en vrac.

Le cheval de bataille commercial : le dépôt chimique en phase vapeur (CVD)

Le dépôt chimique en phase vapeur (CVD) est le processus commercial dominant aujourd'hui. Il consiste à faire passer un gaz contenant du carbone sur un substrat recouvert de nanoparticules de catalyseur à haute température.

Les particules de catalyseur craquent les molécules de gaz, et les atomes de carbone s'assemblent en tubes à leur surface. Le CVD est plus évolutif et offre un meilleur contrôle que les méthodes plus anciennes.

Paramètres clés de la réussite

Le succès du CVD dépend du contrôle méticuleux des paramètres de fonctionnement.

- Température : Influence le taux de réaction et la cristallinité des NTC.

- Source de carbone : Le type et la concentration du gaz affectent la vitesse de croissance et la qualité.

- Temps de séjour : La durée pendant laquelle le gaz reste dans le réacteur a un impact sur la longueur et l'uniformité des nanotubes.

Même des écarts mineurs dans ces conditions peuvent modifier considérablement la productivité du processus et la qualité du produit final.

Comprendre les compromis

Le choix d'une méthode de production implique un équilibre critique entre la qualité, la quantité et le coût.

Qualité vs. Quantité

Les méthodes à haute énergie comme la décharge à arc excellent dans la production de NTC de haute pureté, mais en très petites quantités.

Inversement, le CVD peut produire des tonnes de NTC, mais l'obtention d'une qualité et d'une pureté élevées et constantes sur ces grands volumes reste le principal obstacle technique.

Coût vs. Performance

La difficulté de production se traduit directement par le coût. Les NTC en vrac, multi-parois, utilisés pour renforcer les composites, peuvent être relativement peu coûteux.

En revanche, les NTC triés, mono-parois, pour l'électronique avancée peuvent être des milliers de fois plus chers en raison de la synthèse et de la purification complexes requises.

L'avenir de la production de NTC

La recherche est fortement axée sur l'amélioration de l'efficacité, du contrôle et de la durabilité de la synthèse des NTC.

Voies de synthèse plus écologiques

Les méthodes émergentes visent à utiliser des matières premières plus durables. Cela inclut des processus innovants qui convertissent le dioxyde de carbone (CO2) capturé ou les gaz résiduaires comme le méthane en NTC précieux.

Ces approches d'« upcycling » pourraient simultanément réduire les coûts de production et avoir un impact environnemental positif, révolutionnant potentiellement l'industrie si elles peuvent être mises à l'échelle efficacement.

Faire le bon choix pour votre objectif

La « difficulté » de fabriquer des NTC est relative à vos besoins spécifiques.

- Si votre objectif principal est l'électronique de haute performance ou la recherche : Préparez-vous à vous procurer des NTC coûteux et de haute pureté auprès de fournisseurs spécialisés, car l'obtention de cette qualité est le défi le plus difficile.

- Si votre objectif principal est l'amélioration des matériaux en vrac (par exemple, composites, revêtements) : Les NTC disponibles dans le commerce fabriqués par CVD sont une option viable et rentable, mais vous devez tenir compte de la variabilité dans votre conception.

- Si votre objectif principal est l'avenir et la durabilité : Surveillez de près les méthodes émergentes utilisant des matières premières résiduaires, car elles pourraient modifier considérablement l'analyse coûts-avantages pour les projets futurs.

Comprendre ces réalités de production est la première étape pour exploiter avec succès les propriétés remarquables des nanotubes de carbone.

Tableau récapitulatif :

| Aspect | Défi clé | Impact sur la production |

|---|---|---|

| Pureté | Élimination du carbone amorphe et des particules de catalyseur | Augmente le coût et la complexité du post-traitement |

| Contrôle de la structure | Incapacité à contrôler constamment la chiralité | Limite l'utilisation dans l'électronique de haute performance |

| Évolutivité | Difficulté à maintenir la qualité pour de grands volumes | Crée un goulot d'étranglement pour une utilisation commerciale généralisée |

| Coût | Exigences élevées en énergie et en purification | Rend les NTC de haute pureté extrêmement coûteux |

Libérez le potentiel des matériaux avancés avec KINTEK

Naviguer dans les complexités de la production de nanotubes de carbone exige expertise et équipement fiable. Que vous développiez votre recherche ou intégriez des NTC dans des applications commerciales, KINTEK est votre partenaire de confiance.

Nous fournissons :

- Équipement de laboratoire spécialisé : Des systèmes CVD précis aux outils de purification, nous fournissons la technologie nécessaire à la synthèse de matériaux avancés.

- Consultation d'experts : Notre équipe comprend les nuances de la production de nanomatériaux et peut vous aider à choisir les bonnes solutions pour vos objectifs spécifiques de qualité et d'évolutivité.

- Consommables de qualité : Assurez des résultats cohérents avec nos matériaux et catalyseurs de haute pureté.

Laissez KINTEK stimuler votre innovation.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins uniques de votre laboratoire en science des matériaux avancés et vous aider à surmonter les défis de la fabrication de nouvelle génération.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

Les gens demandent aussi

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux