Dans le monde de l'électronique, les semi-conducteurs se définissent par leur extrême finesse. Bien que la tranche de silicium sur laquelle ils sont construits ait une épaisseur tangible pour l'intégrité structurelle, les couches actives et fonctionnelles d'un semi-conducteur sont mesurées en nanomètres — une échelle des milliers de fois plus fine qu'un cheveu humain. Le produit final que vous voyez, la puce, est un petit boîtier mince conçu pour un usage spécifique.

L'immense puissance d'un semi-conducteur ne vient pas de son volume, mais de la finesse microscopique de ses couches fonctionnelles. Cette finesse est un choix d'ingénierie délibéré qui permet la vitesse, l'efficacité et la densité qui définissent l'informatique moderne.

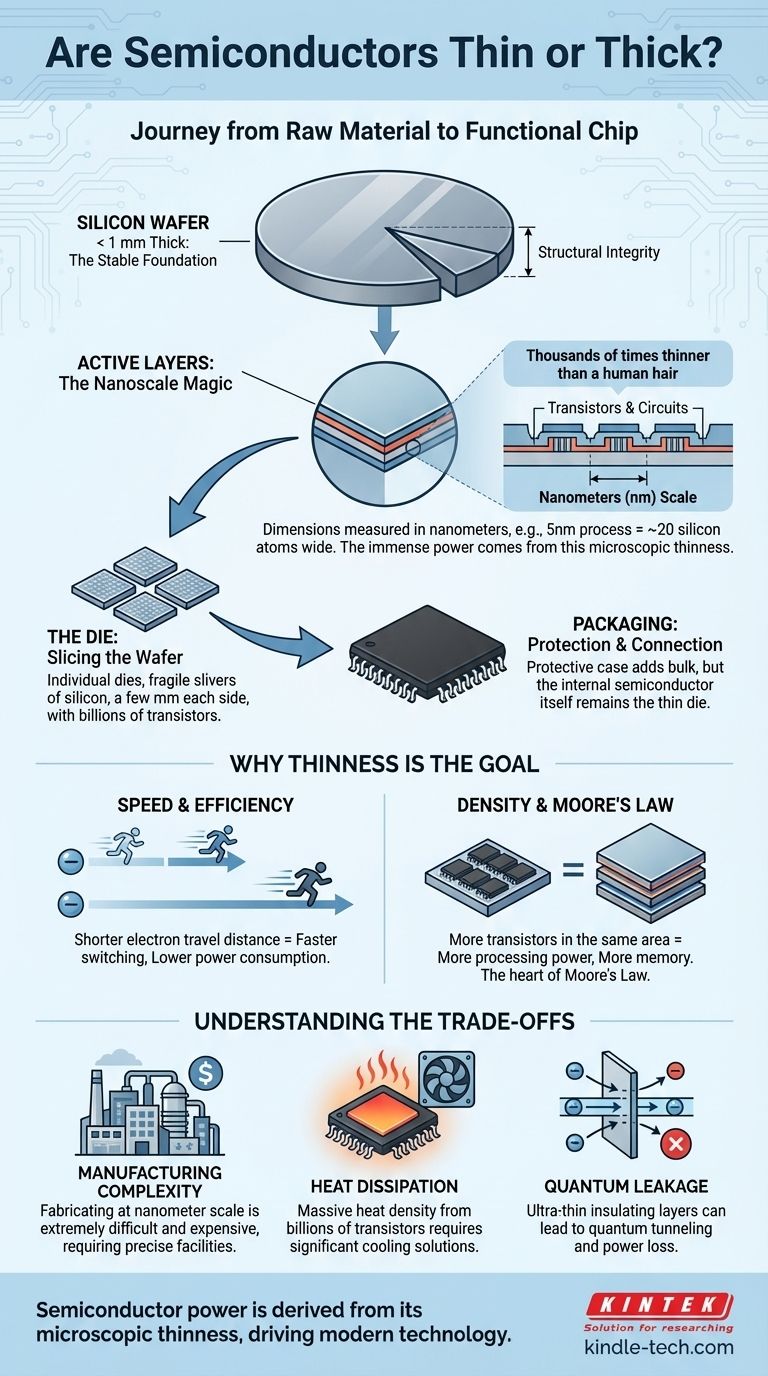

De la matière première à la puce fonctionnelle

Pour comprendre la dimension d'un semi-conducteur, nous devons examiner son parcours, de la tranche de silicium brute à la puce emballée. Le processus implique des composants à la fois relativement "épais" et incroyablement "minces".

La tranche de silicium : une base stable

Un dispositif semi-conducteur commence sa vie comme une partie d'une tranche de silicium. Il s'agit d'un disque très pur, parfaitement plat et rigide qui agit comme substrat, ou fondation, pour la construction des circuits.

Une tranche typique peut avoir un diamètre de 300 mm (environ 12 pouces) et une épaisseur inférieure à 1 mm. Cette épaisseur est cruciale pour assurer la stabilité mécanique nécessaire à la manipulation de la tranche pendant le processus de fabrication complexe sans qu'elle ne se brise.

Les couches actives : là où la magie opère

Le travail réel d'un semi-conducteur est effectué dans les transistors et les circuits construits sur la tranche. Ceux-ci sont créés en déposant et en gravant une série de films incroyablement minces de divers matériaux.

Ces couches actives sont l'endroit où le terme "mince" devient un euphémisme. Leurs dimensions sont mesurées en nanomètres (nm). Pour contextualiser, un processus de fabrication de 5 nm fait référence à des caractéristiques sur la puce qui ne mesurent qu'environ 20 atomes de silicium de large.

La puce (Die) : découper la tranche

Une seule tranche contient des centaines, voire des milliers de circuits individuels identiques. La tranche est précisément coupée, ou découpée, en ces unités rectangulaires individuelles. Chaque unité est appelée une puce (die).

Une seule puce est une lamelle de silicium fragile et minuscule, souvent de quelques millimètres de côté seulement, contenant des milliards de transistors dans ses couches à l'échelle nanométrique.

Emballage : protection et connexion

La puce de silicium nue est trop fragile pour être utilisée directement. Elle est placée dans un boîtier protecteur, qui est généralement le composant en plastique noir ou en céramique que nous reconnaissons comme une "puce".

Ce boîtier remplit deux rôles essentiels : il protège la puce délicate de l'environnement et fournit les broches ou les plots métalliques nécessaires pour connecter la puce à une carte de circuit imprimé plus grande. Le boîtier ajoute du volume et de l'épaisseur, mais le semi-conducteur lui-même reste la puce mince à l'intérieur.

Pourquoi la finesse est l'objectif ultime

Les ingénieurs en semi-conducteurs sont dans une course constante pour rendre les couches fonctionnelles d'une puce plus minces et plus petites. Cette obsession de la finesse est directement liée à la performance.

Vitesse et efficacité

La vitesse d'un transistor est déterminée par la rapidité avec laquelle il peut s'allumer et s'éteindre. Dans les transistors plus minces et plus petits, les électrons ont une distance beaucoup plus courte à parcourir.

Cela se traduit directement par des vitesses de commutation plus rapides et une consommation d'énergie plus faible, de la même manière qu'un sprint court demande moins de temps et d'énergie qu'une longue course.

Densité et loi de Moore

Des couches plus minces et des composants plus petits permettent aux ingénieurs d'intégrer plus de transistors dans la même zone physique. Ce principe est au cœur de la loi de Moore.

Plus de transistors par puce signifient plus de puissance de traitement, plus de mémoire et des fonctionnalités plus avancées, le tout dans un appareil de même taille.

Comprendre les compromis

La recherche de la finesse microscopique n'est pas sans défis. Les avantages en termes de performances s'accompagnent d'importants compromis techniques et physiques.

Complexité de fabrication

La fabrication de couches à l'échelle nanométrique est extraordinairement difficile et coûteuse. Elle nécessite des installations de plusieurs milliards de dollars, appelées "fabs", et certains des processus de fabrication les plus précis jamais développés par l'humanité.

Dissipation thermique

Bien que les transistors plus petits soient individuellement plus efficaces, le fait d'en regrouper des milliards dans un espace minuscule crée un énorme problème de densité thermique. La puce "mince" génère tellement de chaleur qu'elle nécessite souvent une solution de refroidissement "épaisse", comme un dissipateur thermique ou un ventilateur, pour fonctionner sans dommage.

Fuite quantique

À mesure que les couches isolantes ne mesurent que quelques atomes d'épaisseur, un effet de mécanique quantique appelé effet tunnel devient un problème sérieux. Les électrons peuvent "fuir" à travers ces barrières ultra-minces, gaspillant de l'énergie et provoquant des erreurs de calcul. Il s'agit d'une limite physique fondamentale que les ingénieurs combattent constamment.

Faire le bon choix pour votre objectif

Votre perspective sur l'épaisseur d'un semi-conducteur dépend entièrement de votre rôle et de ce que vous devez accomplir.

- Si votre objectif principal est la conception matérielle : Vous devez équilibrer les gains de performance des transistors plus petits et plus minces avec le besoin critique de gestion thermique et d'intégrité de l'alimentation.

- Si votre objectif principal est le développement logiciel : Vous pouvez tirer parti de la vitesse du matériel "mince" moderne, mais soyez conscient que les performances peuvent être limitées par les contraintes physiques de dissipation thermique sur la puce.

- Si votre objectif principal est le commerce ou l'investissement : Vous devriez considérer la poursuite de la "finesse" (les avancées dans les nœuds de processus) comme le moteur principal du progrès technologique, mais reconnaître les coûts en capital immenses et les barrières physiques impliquées.

Comprendre que la puissance d'un semi-conducteur dérive de sa finesse microscopique fournit le contexte fondamental pour presque toute la technologie moderne.

Tableau récapitulatif :

| Composant | Épaisseur typique | Objectif |

|---|---|---|

| Tranche de silicium | < 1 mm | Fournit la fondation structurelle |

| Couches actives | Nanomètres (nm) | Circuits fonctionnels et transistors |

| Puce (Die) | Quelques mm (longueur de côté) | Unité de circuit individuelle |

| Boîtier final | Variable (boîtier de la puce) | Protection et connexion externe |

Débloquez la précision pour votre laboratoire avec KINTEK

Exploiter la puissance de la technologie des films minces est au cœur de l'innovation moderne des semi-conducteurs. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité qui soutiennent la fabrication et l'analyse précises de ces couches microscopiques. Que vous soyez impliqué dans la recherche de matériaux, le développement de semi-conducteurs ou les tests électroniques, nos solutions sont conçues pour répondre aux exigences rigoureuses de votre travail.

Pourquoi choisir KINTEK ?

- Outils de précision : Des systèmes de dépôt aux équipements de gravure, nous proposons des outils fiables pour créer et manipuler des couches à l'échelle nanométrique.

- Support expert : Notre équipe comprend les défis de la fabrication de semi-conducteurs et est là pour vous aider à optimiser vos processus.

- Solutions sur mesure : Nous servons les laboratoires et les équipes de R&D axés sur l'avancement de la technologie grâce à des applications de films minces de pointe.

Prêt à améliorer vos capacités en recherche ou production de semi-conducteurs ? Contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut soutenir les besoins de votre laboratoire et vous aider à obtenir des résultats révolutionnaires.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD