Oui, absolument. Bien que le dépôt chimique en phase vapeur (CVD) soit célèbre pour le dépôt de matériaux semi-conducteurs comme le polysilicium, c'est aussi un processus industriel puissant et largement utilisé pour le dépôt de films de haute pureté et de haute performance de métaux purs et de composés métalliques. Les avantages uniques de cette technique la rendent essentielle pour les applications avancées, en particulier en microélectronique.

L'avantage principal d'utiliser la CVD pour les métaux n'est pas seulement qu'elle peut être utilisée, mais comment elle est utilisée. Contrairement aux méthodes physiques, la CVD est un processus chimique qui excelle dans le revêtement uniforme de surfaces tridimensionnelles complexes, ce qui la rend indispensable pour la technologie moderne.

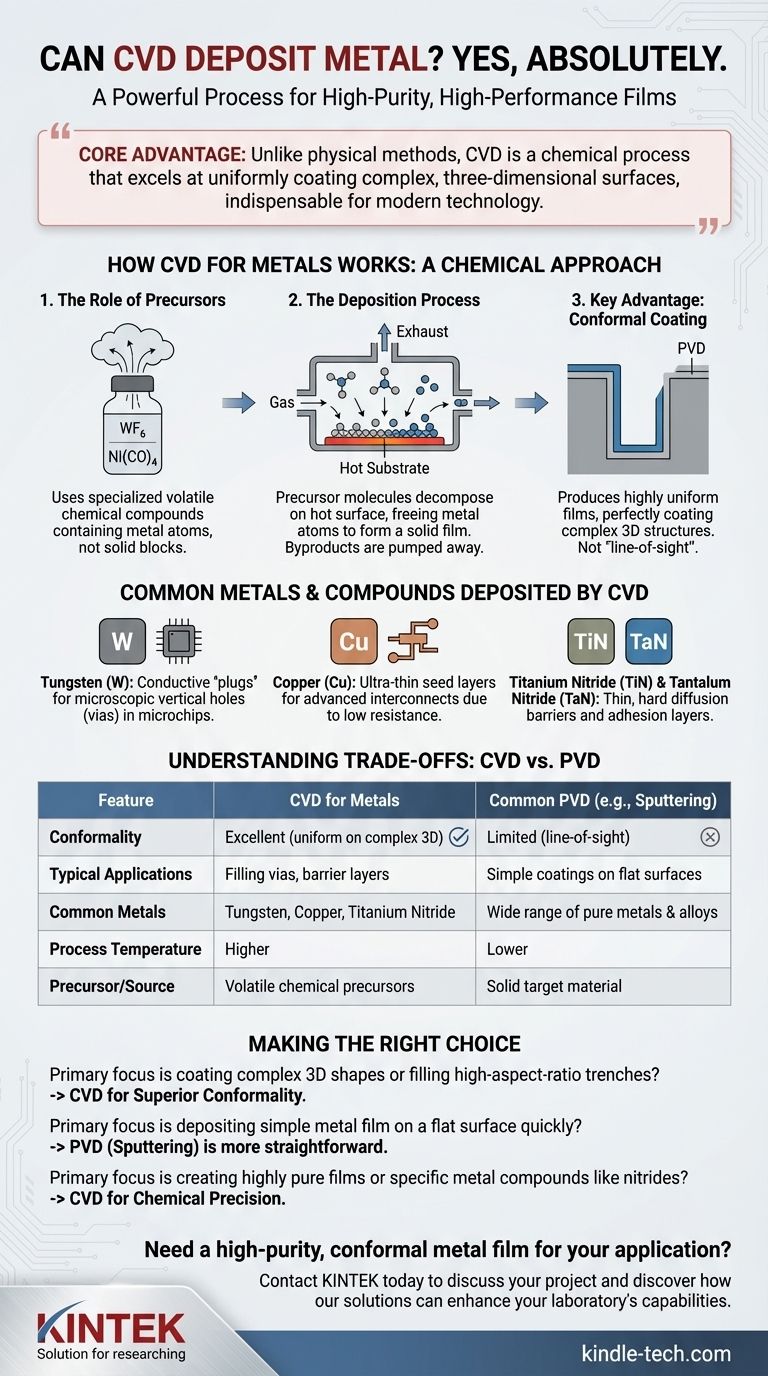

Comment fonctionne la CVD pour les métaux : une approche chimique

Le rôle des précurseurs

La CVD n'utilise pas un bloc de métal solide comme source. Au lieu de cela, elle utilise un précurseur volatil — un composé chimique spécialisé qui contient les atomes métalliques que vous souhaitez déposer.

Ces précurseurs sont souvent des gaz ou des liquides avec une pression de vapeur élevée. Les exemples courants incluent les halogénures métalliques (comme l'hexafluorure de tungstène, WF₆), les carbonyles métalliques (comme le nickel carbonyle, Ni(CO)₄) et divers composés organométalliques.

Le processus de dépôt

Le processus est une réaction chimique contrôlée. Le gaz précurseur métallique est introduit dans une chambre de réaction contenant l'objet à revêtir, appelé le substrat, qui est chauffé à une température spécifique.

Sur la surface chaude, les molécules du précurseur se décomposent ou réagissent avec d'autres gaz. Cette réaction brise les liaisons chimiques, libérant les atomes métalliques, qui se déposent ensuite sur le substrat pour former un film solide. Les parties restantes de la molécule du précurseur (les sous-produits) sont pompées sous forme de gaz résiduaire.

Avantage clé : Revêtement conforme

Parce que le dépôt se produit à partir d'une phase gazeuse qui entoure le substrat, la CVD n'est pas un processus "en ligne de mire". Cela lui permet de produire des films hautement conformes.

Un film conforme a une épaisseur uniforme, recouvrant parfaitement chaque surface, y compris le fond et les parois latérales de tranchées profondes ou de structures 3D complexes. C'est une capacité critique là où les méthodes de dépôt physique échouent souvent.

Métaux et composés courants déposés par CVD

Bien que de nombreux métaux puissent être déposés par CVD, quelques-uns sont les piliers de l'industrie des semi-conducteurs.

Tungstène (W)

Le tungstène est l'un des métaux les plus couramment déposés par CVD. Il est utilisé pour créer des "bouchons" conducteurs qui remplissent des trous verticaux microscopiques (vias) pour connecter différentes couches de circuits dans une micropuce. Sa capacité à remplir parfaitement ces caractéristiques à rapport d'aspect élevé est un exemple classique de la puissance de la CVD.

Cuivre (Cu)

Le cuivre a remplacé l'aluminium comme matériau d'interconnexion principal dans les micropuces avancées en raison de sa résistance électrique plus faible. La CVD (et une technique apparentée, l'ALD) est utilisée pour déposer des couches d'amorçage de cuivre ultra-minces et conformes avant que la majeure partie du cuivre ne soit remplie par un autre processus.

Composés métalliques : Barrières et couches d'adhésion

Souvent, l'objectif n'est pas un métal pur, mais un composé métallique spécifique. La CVD est exceptionnellement bonne pour cela.

Le nitrure de titane (TiN) et le nitrure de tantale (TaN) sont déposés comme des barrières de diffusion incroyablement minces. Ces couches empêchent les métaux comme le cuivre de migrer dans le silicium environnant, ce qui détruirait le dispositif. Ces films de nitrure sont durs, chimiquement stables et conducteurs.

Comprendre les compromis : CVD vs. PVD

La CVD n'est pas la seule façon de déposer des films minces. Elle est souvent comparée au dépôt physique en phase vapeur (PVD), qui comprend des techniques comme la pulvérisation cathodique et l'évaporation.

Qualité du film et conformité

La CVD produit généralement des films avec une pureté plus élevée, une meilleure densité et une conformité nettement supérieure par rapport à la PVD. Si vous avez besoin de revêtir une forme complexe uniformément, la CVD est souvent la seule option viable.

Complexité du processus et sécurité

Les processus CVD peuvent être plus complexes et plus coûteux. Ils nécessitent des températures plus élevées et impliquent des produits chimiques précurseurs et des sous-produits qui peuvent être très toxiques, corrosifs ou inflammables, exigeant des protocoles de sécurité et de manipulation sophistiqués.

Disponibilité des matériaux

La PVD est plus polyvalente pour déposer une large gamme d'éléments purs et d'alliages, car vous pouvez simplement utiliser une cible solide de ce matériau. La CVD est limitée par la disponibilité d'un précurseur volatil approprié, et le développement d'un nouveau processus CVD pour un nouveau matériau peut représenter un effort de recherche et développement important.

Faire le bon choix pour votre objectif

Le choix entre la CVD et d'autres méthodes dépend entièrement des exigences techniques de votre application.

- Si votre objectif principal est de revêtir des formes 3D complexes ou de remplir des tranchées à rapport d'aspect élevé : La CVD est le choix supérieur en raison de sa conformité inégalée.

- Si votre objectif principal est de déposer un film métallique simple sur une surface plane rapidement et à des températures plus basses : Les techniques PVD comme la pulvérisation cathodique sont souvent plus simples et plus rentables.

- Si votre objectif principal est de créer des films très purs ou des composés métalliques spécifiques comme des nitrures pour des couches barrières : La CVD offre la précision chimique nécessaire pour atteindre la structure et les propriétés de film souhaitées.

En fin de compte, votre choix est dicté par la question de savoir si votre priorité est le défi géométrique de la conformité ou la simplicité matérielle du dépôt physique.

Tableau récapitulatif :

| Caractéristique | CVD pour les métaux | PVD courante (ex : Pulvérisation cathodique) |

|---|---|---|

| Conformité | Excellente (uniforme sur des formes 3D complexes) | Limitée (en ligne de mire) |

| Applications typiques | Remplissage de vias, couches barrières (TiN, TaN) | Revêtements simples sur surfaces planes |

| Métaux courants | Tungstène (W), Cuivre (Cu), Nitrure de titane (TiN) | Large gamme de métaux purs et d'alliages |

| Température du processus | Plus élevée | Plus basse |

| Précurseur/Source | Précurseurs chimiques volatils | Matériau cible solide |

Besoin d'un film métallique conforme et de haute pureté pour votre application ?

Choisir la bonne technologie de dépôt est essentiel pour le succès de votre projet. Les experts de KINTEK sont spécialisés dans les équipements de laboratoire avancés, y compris les systèmes CVD et PVD, pour répondre à vos besoins spécifiques de recherche et de production pour la microélectronique, les semi-conducteurs et les matériaux avancés.

Nous pouvons vous aider à déterminer si la CVD est la bonne solution pour vos défis de dépôt métallique, garantissant une qualité et une performance de film supérieures.

Contactez KINTEK dès aujourd'hui pour discuter de votre projet et découvrir comment nos solutions peuvent améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de laboratoire tubulaire vertical

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement