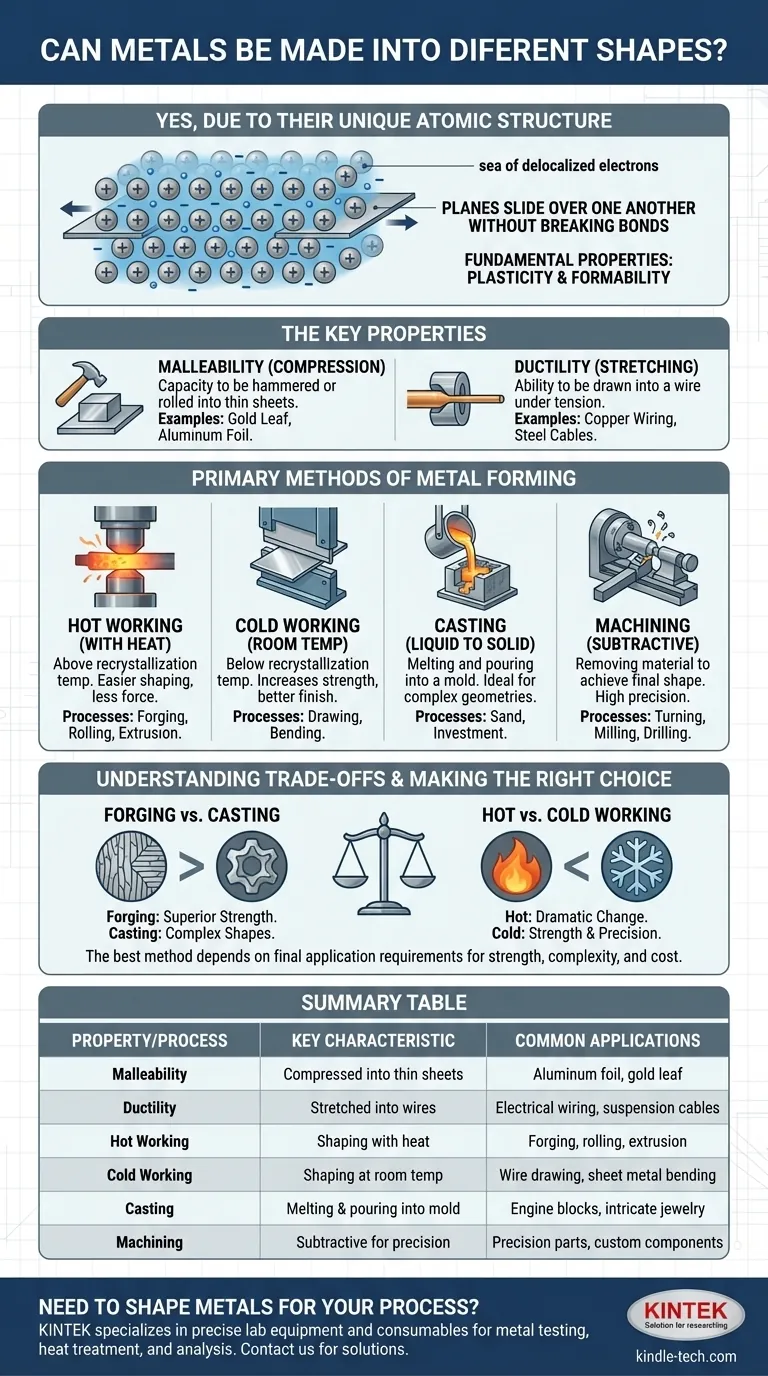

Oui, la capacité à être formé en une vaste gamme de formes est l'une des propriétés les plus fondamentales et les plus précieuses des métaux. Cette caractéristique unique n'est pas un hasard ; elle est le résultat direct de leur structure atomique. Comprendre comment et pourquoi les métaux peuvent être façonnés est le fondement de l'ingénierie, de la fabrication et de la technologie modernes.

La "mer d'électrons" unique dans la structure atomique d'un métal lui confère une plasticité inhérente, lui permettant d'être plié, étiré et comprimé en de nouvelles formes sans se fracturer. Ce façonnage est réalisé par une série de processus, principalement classés selon que le métal est chauffé (travail à chaud), façonné à température ambiante (travail à froid), ou fondu et coulé (moulage).

Les propriétés fondamentales qui permettent le façonnage

La polyvalence des métaux n'est pas magique ; elle provient de leur arrangement atomique spécifique et des liaisons qui les maintiennent. Ces propriétés ont des noms et des implications distincts.

Liaison métallique : la clé atomique

Contrairement à d'autres matériaux où les électrons sont fixés entre des atomes spécifiques, les métaux sont constitués d'un réseau d'ions positifs baignant dans une "mer" d'électrons partagés et délocalisés.

Cette structure permet aux plans d'atomes de glisser les uns sur les autres sous l'effet d'une force sans rompre la liaison métallique. C'est la raison principale pour laquelle les métaux peuvent se déformer plastiquement (changer de forme de manière permanente) plutôt que de se briser comme du verre.

Malléabilité : la capacité à être comprimé

La malléabilité est la capacité d'un métal à être martelé, pressé ou laminé en feuilles minces sans se casser. Elle décrit la résistance d'un matériau aux forces de compression.

L'or est le métal le plus malléable, capable d'être martelé en une feuille translucide de quelques atomes d'épaisseur. La grande malléabilité de l'aluminium est ce qui lui permet d'être laminé en la feuille mince utilisée dans les cuisines.

Ductilité : la capacité à être étiré

La ductilité est la capacité d'un métal à être étiré en un fil sous contrainte de traction (étirement). Cette propriété est cruciale pour créer tout, des fils électriques aux câbles de ponts suspendus.

Le cuivre est exceptionnellement ductile, ce qui en fait la norme pour les fils électriques. La combinaison de ductilité et de haute résistance de l'acier lui permet d'être formé en barres d'armature (rebar) qui confèrent au béton sa résistance à la traction.

Principales méthodes de formage des métaux

Les ingénieurs et les artisans utilisent une variété de techniques pour exploiter la plasticité inhérente des métaux. Ces méthodes sont généralement regroupées par température et par la nature de la force de façonnage.

Travail à chaud : façonnage avec chaleur

Chauffer un métal au-dessus de sa température de recristallisation le rend significativement plus mou et plus ductile. Cela permet des changements de forme massifs avec moins de force et sans durcir le matériau.

Les processus courants de travail à chaud incluent le forgeage (façonnage avec des marteaux ou des presses), le laminage (passage du métal chaud à travers des rouleaux pour réduire son épaisseur) et l'extrusion (poussée du métal chaud à travers une filière profilée).

Travail à froid : façonnage à température ambiante

Le travail à froid est effectué en dessous de la température de recristallisation du métal. Bien qu'il nécessite plus de force, il augmente la résistance et la dureté du métal par un processus appelé écrouissage.

Des processus comme l'étirage (tirer le métal à travers une filière pour créer du fil) et le pliage de tôles sont généralement effectués à froid pour obtenir une meilleure finition de surface et une précision dimensionnelle.

Moulage : du liquide au solide

Le moulage implique de faire fondre complètement le métal et de verser le liquide dans un moule de la forme désirée. Il est idéal pour créer des géométries complexes ou complexes qui seraient difficiles ou impossibles à réaliser par d'autres moyens.

Tout, des blocs moteurs aux bijoux, est fabriqué par des méthodes de moulage comme le moulage au sable ou le moulage à la cire perdue.

Usinage : l'approche soustractive

Contrairement aux méthodes ci-dessus qui forment le métal, l'usinage est un processus soustractif. Il commence par une pièce de métal plus grande (un bloc, une barre ou une tige) et enlève de la matière à l'aide d'outils de coupe pour obtenir la forme finale.

Le tournage (sur un tour), le fraisage (avec une fraise rotative) et le perçage sont toutes des opérations d'usinage utilisées pour créer des pièces de haute précision.

Comprendre les compromis

Aucune méthode de formage n'est la meilleure pour toutes les applications. Le choix du processus implique un équilibre critique entre le coût, les propriétés finales souhaitées et la complexité géométrique.

Travail à chaud vs. Travail à froid

Le travail à chaud permet des changements de forme spectaculaires et consomme moins d'énergie, mais le produit final a une finition de surface plus rugueuse et une précision dimensionnelle moindre.

Le travail à froid produit une pièce plus solide et plus dure avec une finition lisse et des tolérances serrées. Cependant, il rend le métal moins ductile, et seuls des changements de forme limités sont possibles avant que le métal ne doive être traité thermiquement (recuit) pour restaurer sa ductilité.

Forgeage vs. Moulage

Le moulage peut créer presque toutes les formes, aussi complexes soient-elles. Cependant, le processus de refroidissement peut introduire de la porosité et une structure granulaire plus faible et non uniforme.

Le forgeage d'une pièce aligne la structure granulaire interne du métal avec la forme de la pièce, créant une résistance et une endurance à la fatigue exceptionnelles. C'est pourquoi des composants critiques comme les trains d'atterrissage d'avions et les outils à main de haute qualité sont forgés.

L'impact sur les propriétés des matériaux

Il est essentiel de comprendre que le processus de façonnage modifie le métal. Le travail à froid le rend plus solide mais plus cassant. Le travail à chaud affine la structure granulaire. La vitesse de refroidissement lors du moulage dicte les propriétés finales. Chaque étape de fabrication fait partie intégrante de la performance finale du composant.

Faire le bon choix pour votre objectif

La meilleure méthode pour façonner un métal dépend entièrement des exigences de l'application finale en termes de résistance, de complexité et de coût.

- Si votre objectif principal est une résistance et une durabilité maximales : Les processus de forgeage ou de travail à froid sont souvent supérieurs car ils affinent la structure granulaire interne du métal.

- Si votre objectif principal est de créer une forme très complexe ou complexe : Le moulage ou la fabrication additive moderne (impression 3D) sont les méthodes les plus efficaces.

- Si votre objectif principal est la production en série de formes simples comme des feuilles ou des fils : Le laminage et l'étirage sont les choix les plus efficaces et économiques.

- Si votre objectif principal est d'atteindre une haute précision et une finition de surface lisse : L'usinage est généralement requis, souvent comme étape finale après un processus initial de formage ou de moulage.

Comprendre ces méthodes fondamentales est la première étape pour exploiter l'immense polyvalence des métaux pour toute application.

Tableau récapitulatif :

| Propriété/Processus | Caractéristique clé | Applications courantes |

|---|---|---|

| Malléabilité | Peut être comprimé en feuilles minces | Feuille d'aluminium, feuille d'or |

| Ductilité | Peut être étiré en fils | Câblage électrique, câbles de suspension |

| Travail à chaud | Façonnage au-dessus de la température de recristallisation | Forgeage, laminage, extrusion |

| Travail à froid | Façonnage à température ambiante pour la résistance | Tréfilage, pliage de tôle |

| Moulage | Fusion et coulée dans un moule | Blocs moteurs, bijoux complexes |

| Usinage | Processus soustractif pour une haute précision | Pièces de précision, composants personnalisés |

Besoin de façonner des métaux pour votre laboratoire ou votre processus de fabrication ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables précis nécessaires pour les tests de métaux, le traitement thermique et l'analyse. Que vous travailliez avec le forgeage, le moulage ou l'usinage, nos solutions vous aident à obtenir les bonnes propriétés des matériaux et la précision pour vos applications. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir vos besoins en matière de façonnage et de fabrication de métaux !

Guide Visuel

Produits associés

- Presse hydraulique automatique de laboratoire pour pastilles XRF & KBR

- Machine automatique de presse hydraulique de pastilles de laboratoire pour usage en laboratoire

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Manuel de laboratoire Presse à comprimés hydraulique pour usage en laboratoire

- Presse hydraulique de laboratoire pour applications XRF KBR FTIR

Les gens demandent aussi

- Quel rôle joue un agitateur magnétique dans la dégradation électrochimique des colorants ? Maximiser la cinétique et l'efficacité du transfert de masse

- À quoi puis-je utiliser le biochar ? Un guide pour l'amélioration des sols et le piégeage du carbone

- Qu'est-ce que la production de bio-huile à partir de biomasse algale ? Un guide pour créer des carburants renouvelables

- Comment un système d'agitation à grande vitesse contribue-t-il au taux de récupération des métaux ? Maximiser les rendements de lixiviation du sulfure de zinc

- Quelle est l'importance du dépôt physique en phase vapeur ? Améliorez les performances des matériaux grâce à des revêtements haute performance

- Comment le frittage par plasma d'étincelles (SPS) diffère-t-il du frittage à froid (CSP) ? Consolidation thermique vs chimique

- Quelles sont les précautions à prendre lors du recuit ? Maîtriser les 4 clés d'un traitement thermique précis

- Quelles sont les propriétés mécaniques du graphite ? Exploiter la rigidité et gérer la fragilité