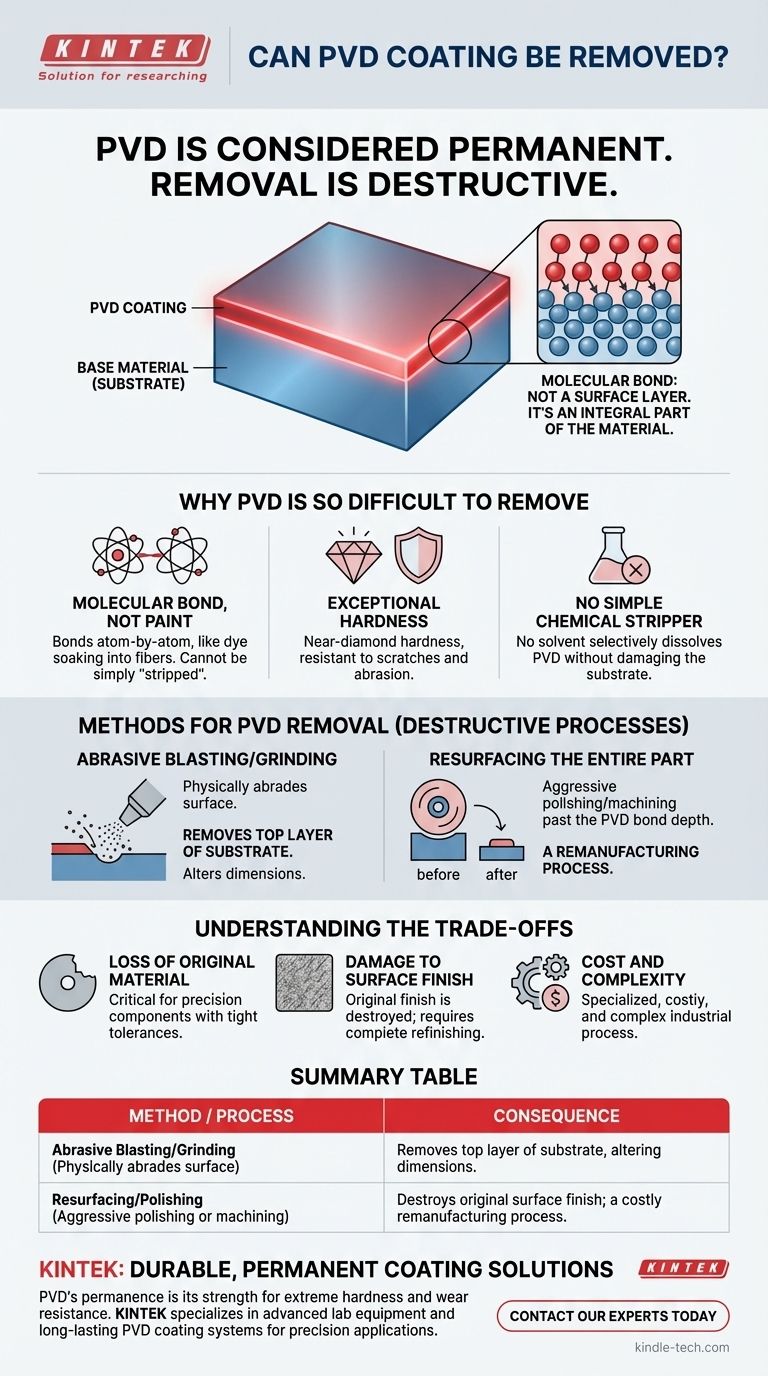

En pratique, le revêtement PVD est considéré comme permanent. Bien qu'il puisse techniquement être retiré, le processus est extrêmement difficile, destructeur pour le matériau sous-jacent, et n'est pas comparable au décapage d'un revêtement conventionnel comme la peinture.

Le problème fondamental est que le dépôt physique en phase vapeur (PVD) n'est pas une couche sur la surface ; c'est une liaison moléculaire avec la surface. Par conséquent, pour retirer le revêtement PVD, vous devez retirer le matériau d'origine auquel il s'est lié.

Pourquoi le PVD est si difficile à retirer

La permanence du PVD est une conséquence directe de son processus d'application et de ses propriétés fondamentales. Comprendre cela est essentiel pour apprécier pourquoi il ne peut pas être simplement « décapé ».

C'est une liaison moléculaire, pas une couche de peinture

Un revêtement traditionnel, comme la peinture ou le revêtement en poudre, repose sur le substrat. Le PVD est différent.

Pendant le processus PVD, un matériau est vaporisé sous vide et se dépose sur le substrat atome par atome. Cela crée un film extrêmement fin qui s'entremêle et se lie aux molécules de surface du matériau de base lui-même.

C'est moins comme une couche de peinture sur du bois et plus comme une teinture qui a pénétré les fibres du bois.

Dureté et durabilité exceptionnelles

Les revêtements PVD sont appréciés pour leur dureté extrême, approchant souvent celle du diamant. Cela les rend incroyablement résistants aux rayures, à l'usure et à l'abrasion.

Cette robustesse inhérente signifie que la simple friction mécanique qui userait d'autres revêtements a peu ou pas d'effet sur le PVD.

Il n'existe pas de « décapant » chimique simple

Étant donné que le revêtement PVD est lié atomiquement au métal, il n'existe aucun solvant chimique capable de dissoudre sélectivement le revêtement sans attaquer et endommager également le substrat sous-jacent.

Tout acide ou agent chimique suffisamment agressif pour décomposer le film PVD provoquerait presque certainement des piqûres, de la corrosion ou des changements dimensionnels sur la pièce elle-même.

Méthodes pour le retrait du PVD (et leurs conséquences)

Tenter de retirer un revêtement PVD est un processus spécialisé et agressif qui doit être considéré comme un dernier recours. Il modifie fondamentalement la pièce.

Sablage abrasif ou meulage

La méthode la plus courante consiste à user physiquement la surface jusqu'à ce que le revêtement disparaisse. Cela peut être fait par un sablage agressif, un meulage ou un polissage intensif.

La conséquence essentielle est que vous ne retirez pas seulement le revêtement ; vous retirez la couche supérieure du matériau du substrat. Cela modifiera les dimensions de la pièce et son état de surface d'origine.

Restauration de surface de la pièce entière

Pour un résultat uniforme, toute la pièce doit être polie ou usinée agressivement au-delà de la profondeur de la liaison PVD.

C'est un processus de remanufacturation, pas un simple retrait. Il nécessite de la précision et est souvent plus coûteux et complexe que le processus de revêtement d'origine.

Comprendre les compromis

La « permanence » du PVD est l'une de ses plus grandes forces, mais elle devient un défi important si une modification est jamais nécessaire.

Perte de matériau d'origine

Tout retrait réussi du PVD garantit une perte du matériau de base d'origine. Pour les composants de précision où les tolérances sont critiques, cela peut rendre la pièce inutilisable.

Dommages à l'état de surface

L'état de surface d'origine, qu'il soit poli, brossé ou mat, sera détruit pendant le processus de retrait. La pièce devra être entièrement remise à neuf à partir d'un état brut.

Coût et complexité

Le retrait du PVD n'est pas une tâche que l'on peut faire soi-même. Il nécessite un équipement industriel spécialisé et une expertise. Dans presque tous les scénarios, il est beaucoup plus pratique et rentable de remplacer la pièce que d'essayer de la décaper et de la remettre à neuf.

Faire le bon choix pour votre application

Votre approche doit être dictée par votre objectif. La permanence du PVD est soit une caractéristique principale, soit une limitation critique, selon vos besoins.

- Si votre objectif principal est une durabilité maximale : Considérez la permanence du PVD comme un avantage clé et concevez en sachant que la finition est destinée à durer toute la vie de la pièce.

- Si vous avez besoin de remettre à neuf ou de réparer un article revêtu de PVD : Acceptez que le retrait est un processus de remanufacturation destructeur et que la création d'une nouvelle pièce ou le recouvrement de l'ancienne est souvent la meilleure voie.

- Si vous choisissez une finition et anticipez des changements futurs : Vous devriez considérer le PVD comme une étape finale et irréversible et explorer d'autres options de revêtement si vous avez besoin de la possibilité de décaper et de repeindre facilement.

En fin de compte, vous devez considérer un revêtement PVD comme une modification intégrale et permanente du matériau lui-même.

Tableau récapitulatif :

| Méthode | Processus | Conséquence |

|---|---|---|

| Sablage/Meulage abrasif | Usure physique de la surface | Retire la couche supérieure du substrat, modifiant les dimensions |

| Restauration de surface/Polissage | Polissage ou usinage agressif | Détruit l'état de surface d'origine ; un processus de remanufacturation coûteux |

Besoin d'une solution de revêtement durable et permanente pour vos composants ?

La permanence du PVD est son plus grand atout pour les applications nécessitant une dureté et une résistance à l'usure extrêmes. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables de pointe, y compris les systèmes de revêtement PVD conçus pour la précision et la longévité. Nos solutions sont adaptées pour répondre aux exigences rigoureuses des environnements de laboratoire et industriels.

Laissez-nous vous aider à obtenir une finition qui dure toute la vie de votre pièce. Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie PVD peut bénéficier à votre application spécifique.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma