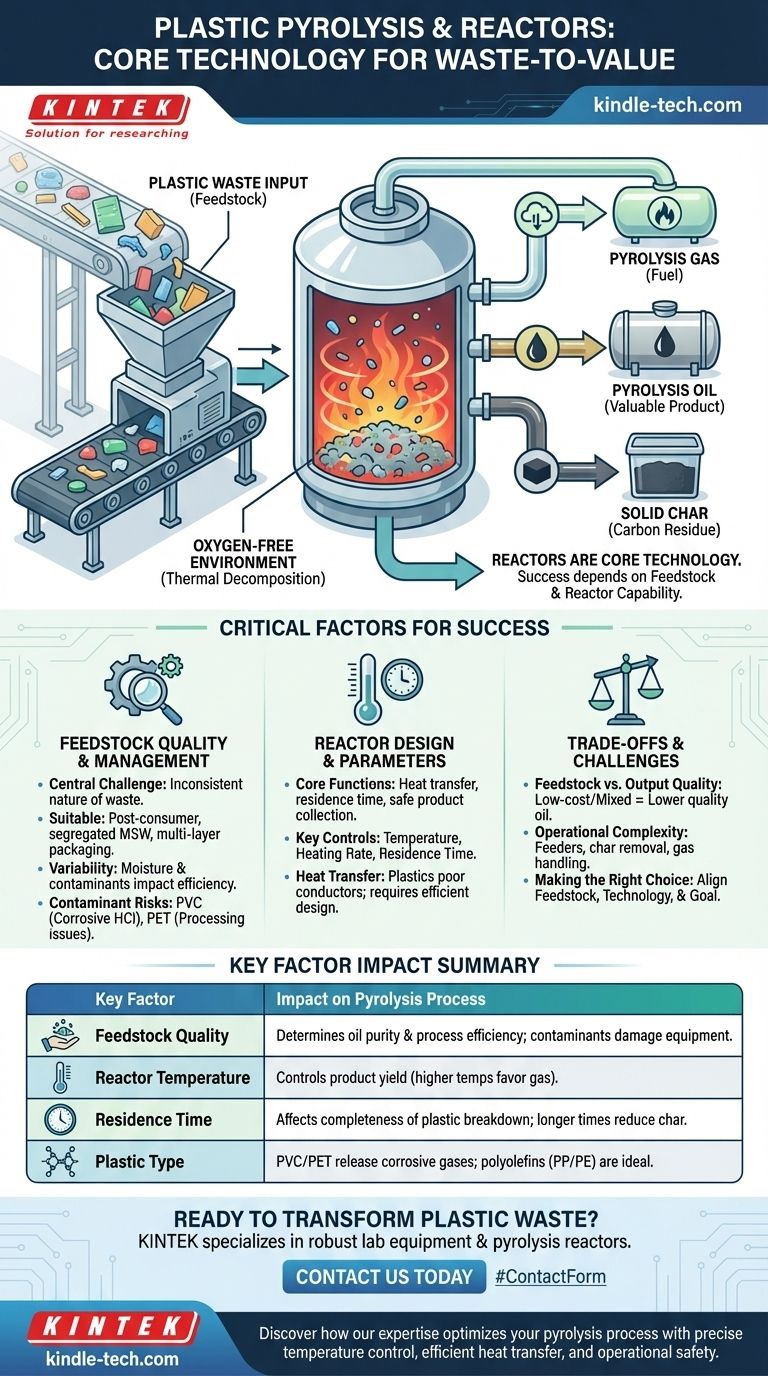

Oui, les réacteurs ne sont pas seulement utilisés pour la pyrolyse des déchets plastiques ; ils constituent la technologie de base qui rend l'ensemble du processus possible. Ces récipients spécialisés sont conçus pour chauffer le plastique dans un environnement sans oxygène, le décomposant thermiquement en produits de plus grande valeur tels que l'huile de pyrolyse, le gaz et le carbone solide. Le succès de l'opération dépend cependant de manière critique du type de déchets plastiques utilisés et de la capacité du réacteur à gérer leur variabilité.

Le défi central de la pyrolyse du plastique n'est pas le réacteur lui-même, mais la gestion de la nature incohérente des matières premières plastiques. L'obtention d'un rendement constant et précieux dépend presque entièrement de la compréhension et du contrôle de la qualité des déchets que vous introduisez.

Le rôle du réacteur dans la pyrolyse

Un réacteur de pyrolyse est plus qu'un simple conteneur chaud. C'est un système conçu pour contrôler une transformation chimique complexe dans des conditions précises.

Qu'est-ce que la pyrolyse ?

La pyrolyse est la décomposition thermique des matériaux à des températures élevées en l'absence d'oxygène. Sans oxygène, le matériau ne se consume pas (ne brûle pas) ; au lieu de cela, ses longues chaînes polymères se brisent en molécules plus petites et plus simples.

Les fonctions principales du réacteur

Le rôle principal du réacteur est de fournir un environnement contrôlé. Il doit transférer efficacement la chaleur aux matières premières plastiques, gérer le temps de résidence du matériau dans la zone de température, et collecter en toute sécurité les produits liquides, gazeux et solides résultants.

Paramètres de fonctionnement clés

Le rendement et la qualité des produits finaux sont dictés par des paramètres contrôlés par le système de réacteur. Ceux-ci comprennent la température finale, le taux de chauffage et le temps de résidence du matériau dans la zone de réaction.

Adapter les matières premières au processus

Le type et la qualité des déchets plastiques sont les facteurs les plus importants influençant le résultat. La conception et le fonctionnement d'un réacteur doivent tenir compte des caractéristiques spécifiques des matières premières prévues.

Déchets plastiques appropriés

La pyrolyse est une technologie polyvalente capable de traiter divers flux de plastique. Les intrants appropriés comprennent les plastiques post-consommation, les déchets solides municipaux triés, et même des matériaux complexes comme les emballages multicouches difficiles à recycler mécaniquement.

Le défi de la qualité des matières premières

Les déchets plastiques sont rarement purs. Leur qualité varie considérablement en fonction de leur source, de leur teneur en humidité et de la présence de contaminants non plastiques tels que le papier, les résidus alimentaires ou la saleté.

Ces variations ont un impact direct sur le processus. Par exemple, une teneur élevée en humidité consomme de l'énergie supplémentaire pour s'évaporer, et les matériaux non plastiques peuvent augmenter la quantité de carbone solide de faible valeur produite.

Le problème des plastiques contaminants

Certains plastiques, comme le polychlorure de vinyle (PVC), créent des problèmes importants. Lorsqu'il est chauffé, le PVC libère de l'acide chlorhydrique corrosif, qui peut endommager le réacteur et les équipements en aval. De même, le polyéthylène téréphtalate (PET) peut également poser des problèmes, rendant les flux mixtes difficiles à traiter sans prétraitement.

Comprendre les compromis et les défis

Bien que la pyrolyse soit un outil puissant, son application pratique implique de naviguer dans plusieurs défis d'ingénierie et opérationnels clés.

Variabilité des matières premières par rapport à la qualité du produit

C'est le compromis central. L'utilisation de déchets plastiques peu coûteux, très mélangés et contaminés est économiquement attrayante, mais elle entraîne une huile de pyrolyse de qualité inférieure et incohérente. L'huile peut nécessiter une purification en aval importante et coûteuse pour devenir un produit utilisable.

Limites du transfert de chaleur

Les plastiques sont de mauvais conducteurs de chaleur. Lorsqu'ils fondent à l'intérieur du réacteur, ils peuvent former un liquide épais et visqueux difficile à chauffer uniformément. Cela peut entraîner un craquage inefficace, des rendements en huile plus faibles et une augmentation de la formation de carbone sur les surfaces du réacteur.

Complexité opérationnelle

Faire fonctionner un réacteur de pyrolyse n'est pas un processus simple de type « régler et oublier ». Il nécessite une gestion minutieuse des systèmes d'alimentation en matières premières, l'élimination du carbone et des éléments non liés au processus, et la gestion du flux de gaz inflammable produit pendant la réaction.

Faire le bon choix pour votre objectif

L'approche optimale de la pyrolyse du plastique dépend entièrement de votre objectif principal.

- Si votre objectif principal est de produire une huile de pyrolyse de haute qualité et constante : Vous devez investir dans un tri robuste des matières premières et un prétraitement pour assurer un flux d'entrée propre et uniforme.

- Si votre objectif principal est de traiter des déchets très mélangés et de mauvaise qualité : Vous avez besoin d'une conception de réacteur durable et robuste capable de gérer les contaminants, et vous devez accepter que l'huile produite nécessitera une mise à niveau importante en aval.

- Si votre objectif principal est de maximiser la réduction du volume des déchets plastiques : La composition exacte des produits est moins critique, ce qui permet une conception de réacteur plus simple et des exigences de matières premières moins strictes.

En fin de compte, le succès de la pyrolyse du plastique est atteint en alignant votre stratégie de matières premières, votre technologie de réacteur et vos objectifs de produit final.

Tableau récapitulatif :

| Facteur clé | Impact sur le processus de pyrolyse |

|---|---|

| Qualité des matières premières | Détermine la pureté de l'huile et l'efficacité du processus ; les contaminants peuvent endommager l'équipement. |

| Température du réacteur | Contrôle le rendement du produit (par exemple, des températures plus élevées favorisent la production de gaz). |

| Temps de résidence | Affecte l'exhaustivité de la décomposition du plastique ; des temps plus longs réduisent le carbone. |

| Type de plastique | Le PVC/PET libère des gaz corrosifs ; les polyoléfines (PP/PE) sont idéales. |

Prêt à transformer les déchets plastiques en ressources précieuses ? KINTEK se spécialise dans les équipements de laboratoire robustes et les réacteurs de pyrolyse conçus pour traiter diverses matières premières plastiques. Que vous cherchiez à produire une huile de haute qualité ou à maximiser la réduction du volume des déchets, nos solutions garantissent un contrôle précis de la température, un transfert de chaleur efficace et une sécurité opérationnelle. Contactez-nous dès aujourd'hui pour discuter des besoins de votre projet et découvrir comment notre expertise peut optimiser votre processus de pyrolyse !

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

Les gens demandent aussi

- Quels sont les produits de la calcination du calcaire ? Le déblocage de la chaux vive et du CO₂ pour l'industrie

- Quel est le processus de pyrolyse de la biomasse ? Conversion de la biomasse en biochar, bio-huile et gaz de synthèse

- Quelle quantité d'énergie est nécessaire pour la pyrolyse ? Atteindre un fonctionnement autonome

- Quelles sont les sources de chauffage pour la pyrolyse ? Méthodes directes vs indirectes pour un rendement optimal des produits

- Quelle est l'efficacité d'un four rotatif ? Atteignez des performances optimales pour votre procédé

- Qu'est-ce que le carbone régénéré ? Une solution durable pour une filtration rentable

- Qu'est-ce que la pyrolyse des matériaux lignocellulosiques ? Conversion de la biomasse en bio-huile, biochar et gaz de synthèse

- Qu'est-ce que le processus de régénération du carbone ? Restaurer le carbone usé pour une utilisation rentable et durable