En bref, oui, vous pouvez appliquer un revêtement de carbone amorphe (DLC) sur du plastique, mais il s'agit d'un processus hautement spécialisé. Les méthodes standard d'application de DLC impliquent des températures élevées qui feraient fondre ou endommageraient gravement la plupart des substrats polymères. Par conséquent, le succès dépend entièrement de l'utilisation de techniques de dépôt avancées à basse température et nécessite souvent des couches intermédiaires spécifiques pour assurer une bonne adhérence du revêtement.

L'application d'un revêtement extrêmement dur et rigide comme le DLC sur un matériau souple et flexible comme le plastique présente un défi d'ingénierie fondamental. La solution ne réside pas dans des procédures standard, mais dans des processus sophistiqués à basse température conçus spécifiquement pour combler les vastes différences entre ces deux classes de matériaux.

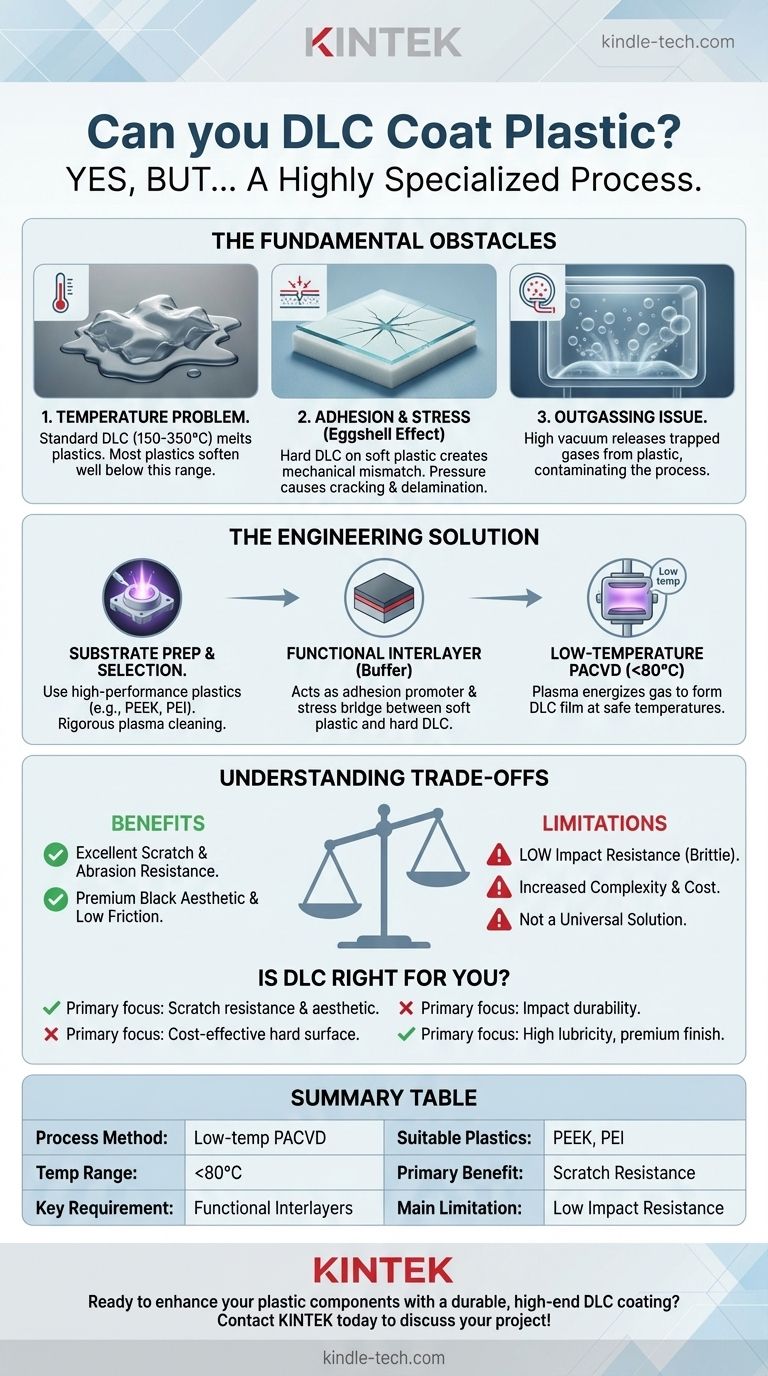

Le défi fondamental : une incompatibilité des matériaux

L'application de DLC sur le métal est un processus bien compris et courant. L'appliquer sur du plastique introduit trois obstacles importants qui doivent être surmontés par une ingénierie spécialisée.

Le problème de la température

Le dépôt standard de DLC, que ce soit par dépôt physique en phase vapeur (PVD) ou par dépôt chimique en phase vapeur assisté par plasma (PACVD), fonctionne souvent à des températures comprises entre 150°C et 350°C (300°F à 660°F).

La plupart des plastiques courants, tels que l'acrylonitrile butadiène styrène (ABS) ou le polycarbonate (PC), ont une température de transition vitreuse (le point où ils commencent à ramollir) bien inférieure à cette plage. Les exposer à ces températures les fait se déformer, se voiler ou même fondre.

Le problème d'adhérence et de contrainte

Les revêtements DLC sont exceptionnellement durs et rigides, tandis que les substrats plastiques sont souples et flexibles. Cela crée une grave incompatibilité mécanique.

Imaginez placer une fine feuille de verre sur un coussin en mousse. Le verre est dur, mais toute pression fera déformer la mousse, fissurant immédiatement le verre. Le même "effet coquille d'œuf" se produit avec le DLC sur le plastique. De plus, les deux matériaux se dilatent et se contractent avec les changements de température à des vitesses très différentes, créant d'immenses contraintes internes qui peuvent provoquer le délaminage ou l'écaillage du revêtement.

Le problème du dégazage

Le processus de dépôt de DLC se déroule dans une chambre à vide poussé. Lorsque les plastiques sont placés sous vide, ils ont tendance à libérer des gaz et de l'humidité piégés à l'intérieur du matériau – un phénomène connu sous le nom de dégazage.

Ce dégazage contamine l'environnement sous vide, interférant avec le processus de revêtement et entraînant une mauvaise qualité de film et une adhérence extrêmement faible.

Comment le DLC sur plastique est réalisé

Les ingénieurs résolvent l'incompatibilité entre le DLC et le plastique en contrôlant soigneusement le processus et en ajoutant stratégiquement des couches intermédiaires. Il ne s'agit pas d'une simple application en une seule étape, mais d'une solution technique multi-étapes.

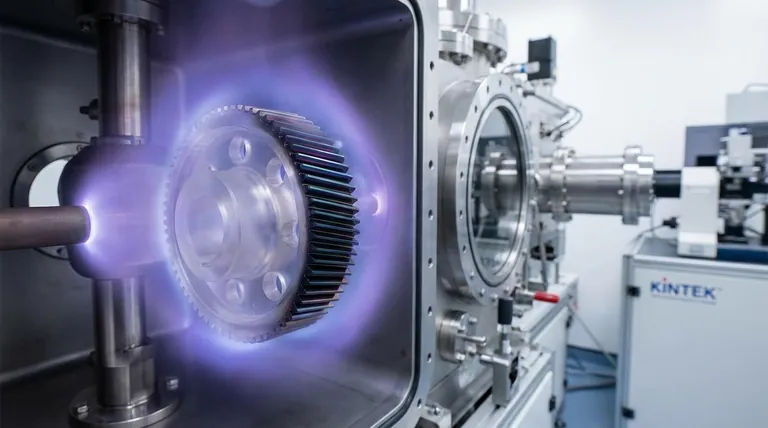

PACVD à basse température

Le principal facilitateur pour le revêtement des plastiques est le PACVD à basse température. Dans ce processus, un gaz précurseur (comme un hydrocarbure) est énergisé par un champ plasma.

Le plasma fournit l'énergie nécessaire aux réactions chimiques pour former le film DLC sur la surface du substrat. Étant donné que l'énergie provient du plasma plutôt que de la chaleur élevée, la température globale du processus peut être maintenue en dessous de 80°C (175°F), ce qui est sûr pour de nombreux plastiques.

Le rôle critique des intercouches

Une liaison DLC-sur-plastique directe est souvent trop faible et trop contrainte pour être fiable. Pour résoudre ce problème, une intercouche fonctionnelle (ou "couche tampon") est d'abord déposée sur le plastique.

Cette couche a deux objectifs : elle agit comme un puissant promoteur d'adhérence pour le film DLC ultérieur, et ses propriétés sont conçues pour servir de pont entre le plastique souple et le carbone dur. Elle est plus flexible que le DLC mais plus rigide que le plastique, aidant à gérer les contraintes dues à la dilatation thermique et à la flexion mécanique.

Sélection et préparation du substrat

Tous les plastiques ne conviennent pas au revêtement DLC. Les meilleurs candidats sont généralement les plastiques techniques haute performance comme le PEEK ou le PEI (Ultem), qui ont une plus grande stabilité thermique et des taux de dégazage plus faibles.

Avant le revêtement, la pièce en plastique doit subir un prétraitement rigoureux, impliquant souvent une étape de nettoyage au plasma à l'intérieur de la chambre à vide. Cela élimine les contaminants de surface et active la surface du polymère, créant de meilleurs sites de liaison chimique pour l'intercouche.

Comprendre les compromis

Bien que techniquement possible, l'application de DLC sur le plastique implique des compromis qu'il est essentiel de comprendre.

La performance dépend du substrat

Un revêtement DLC sur plastique ne sera pas aussi durable qu'un DLC sur acier. Son principal avantage est de fournir une excellente résistance aux rayures et à l'abrasion pour la surface.

Cependant, il offre très peu de résistance aux chocs. Un coup violent endommagera le plastique mou en dessous, provoquant la fissuration et la défaillance de la couche rigide de DLC. La performance du produit final est limitée par les propriétés mécaniques du plastique sous-jacent.

Complexité et coût accrus

L'équipement spécialisé, les processus multi-étapes (intercouches, dépôt à basse température) et les connaissances expertes requises rendent le revêtement du plastique avec du DLC significativement plus complexe et coûteux que le revêtement métallique standard.

Il ne s'agit pas d'un service de base. C'est une solution haut de gamme pour les applications où les avantages de performance justifient l'augmentation substantielle des coûts.

Pas une solution universelle

Le processus n'est viable que pour des types spécifiques de plastiques et de géométries de pièces. Les composants avec des caractéristiques très profondes ou complexes peuvent être difficiles à revêtir uniformément. Le succès dépend fortement du polymère spécifique, de la conception de la pièce et des capacités du fournisseur de revêtement.

Le DLC est-il le bon choix pour votre pièce en plastique ?

Pour déterminer si ce processus avancé vous convient, tenez compte de votre objectif principal.

- Si votre objectif principal est une résistance supérieure aux rayures et à l'abrasion : Le DLC est l'une des meilleures solutions disponibles, à condition que votre substrat plastique soit compatible et que le coût élevé corresponde à la valeur de votre produit.

- Si votre objectif principal est la durabilité aux chocs : Le DLC est un mauvais choix. Le revêtement est cassant et échouera lorsque le plastique sous-jacent mou se déformera sous l'impact.

- Si votre objectif principal est une surface dure rentable : Vous devriez d'abord explorer des alternatives plus simples comme des laques dures spécialisées durcies aux UV ou d'autres revêtements à base de polymères qui offrent une bonne résistance aux rayures à une fraction du coût.

- Si votre objectif principal est une esthétique noire haut de gamme avec une grande lubrification : Le DLC excelle à fournir une finition lisse, à faible friction et haut de gamme, mais assurez-vous que les compromis mécaniques répondent aux exigences réelles de votre produit.

En fin de compte, le revêtement réussi du plastique avec du DLC est une décision d'ingénierie avancée qui nécessite un équilibre minutieux entre la science des matériaux, la capacité du processus et les exigences spécifiques de l'application.

Tableau récapitulatif :

| Considération clé | Détails |

|---|---|

| Méthode de processus | Dépôt chimique en phase vapeur assisté par plasma à basse température (PACVD) |

| Plage de température | Inférieure à 80°C (175°F) pour éviter la déformation du plastique |

| Exigence clé | Utilisation d'intercouches fonctionnelles pour l'adhérence et la gestion des contraintes |

| Plastiques appropriés | Plastiques techniques haute performance comme le PEEK ou le PEI (Ultem) |

| Avantage principal | Excellente résistance aux rayures et à l'abrasion avec une finition noire haut de gamme |

| Principale limitation | Faible résistance aux chocs ; la performance est limitée par le substrat plastique |

Prêt à améliorer vos composants plastiques avec un revêtement DLC durable et haut de gamme ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables avancés, y compris les solutions de revêtement spécialisées pour les applications de laboratoire et industrielles. Notre expertise en techniques de dépôt à basse température garantit que vos pièces en plastique reçoivent un revêtement DLC supérieur qui offre une résistance exceptionnelle aux rayures et une esthétique haut de gamme.

Que vous travailliez avec des polymères haute performance ou que vous ayez besoin d'un revêtement qui comble le fossé entre flexibilité et dureté, KINTEK possède la technologie et les connaissances nécessaires pour répondre à vos besoins spécifiques.

Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment nos services de revêtement DLC peuvent ajouter de la valeur à vos produits !

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Fenêtres optiques en diamant CVD pour applications de laboratoire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Le revêtement diamant est-il permanent ? La vérité sur sa durabilité à long terme

- Quelle est l'épaisseur du revêtement diamant CVD ? Trouver l'équilibre entre durabilité et contrainte pour des performances optimales

- Combien de temps dure un revêtement diamant ? Maximisez la durée de vie avec le bon revêtement pour votre application

- Que sont les films recouverts de diamant ? Améliorer les matériaux avec des couches super-dures et transparentes

- Qu'est-ce que le revêtement diamant CVD ? Développez une couche de diamant super-dure et haute performance