Dans les applications industrielles, il n'y a pas de réponse unique à la question de la durée de vie d'un revêtement diamant. La durée de vie peut varier de quelques minutes seulement lors d'une opération de coupe de métal extrême à des décennies sur un composant à faible frottement. Cette variabilité n'est pas un défaut de la technologie, mais un résultat direct du type spécifique de revêtement utilisé, du matériau sur lequel il est appliqué et des exigences précises de l'application elle-même.

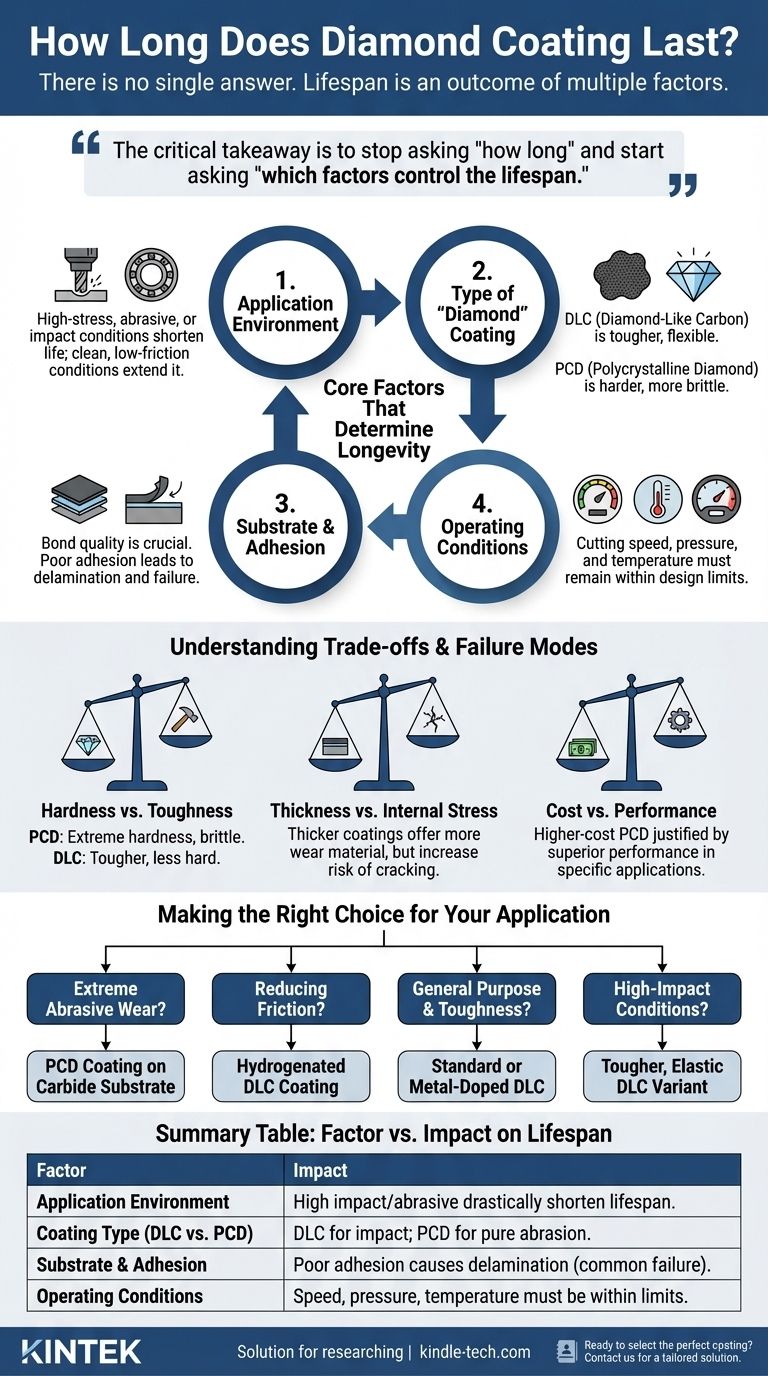

Le point essentiel à retenir est de cesser de demander "combien de temps" et de commencer à demander "quels facteurs contrôlent la durée de vie". La longévité d'un revêtement diamant n'est pas une propriété fixe mais un résultat déterminé par l'interaction du type de revêtement, du substrat et de l'environnement opérationnel.

Les facteurs clés qui déterminent la longévité

Un revêtement diamant n'est pas une simple couche de peinture ; c'est une surface hautement conçue, créée par des processus de dépôt complexes comme le PVD (Dépôt Physique en Phase Vapeur) ou le CVD (Dépôt Chimique en Phase Vapeur). Ses performances sont fonction de l'ensemble du système.

L'environnement d'application

Le facteur le plus important est ce que l'on demande au revêtement de faire. Un revêtement sur un outil de coupe usinant des composites abrasifs à grande vitesse est soumis à un stress immense et s'usera plus rapidement qu'un revêtement sur une surface de palier dans un environnement propre et lubrifié.

Les applications à fort impact peuvent provoquer des écaillages, tandis que les applications à fort frottement entraînent une usure abrasive progressive. Comprendre la contrainte principale — qu'il s'agisse d'impact, d'abrasion, de corrosion ou de chaleur — est la première étape.

Le type de revêtement "diamant"

Le terme "revêtement diamant" est large et couvre plusieurs matériaux distincts aux propriétés différentes.

- Carbone de type diamant (DLC) : C'est le type le plus courant. C'est un film de carbone amorphe qui partage des propriétés avec le diamant naturel (comme la dureté et le faible frottement) mais n'est pas cristallin. Le DLC est généralement plus résistant et plus flexible, mais pas aussi dur que le diamant pur.

- Diamant polycristallin (PCD) : Il s'agit d'un véritable film de diamant cristallin. Le PCD est exceptionnellement dur et offre la meilleure résistance à l'usure abrasive, mais il peut être plus cassant que le DLC et est souvent appliqué en couche plus épaisse.

Le choix entre le DLC plus résistant et le PCD plus dur est une décision d'ingénierie fondamentale qui a un impact direct sur la durée de vie dans des conditions spécifiques.

Le substrat et l'adhérence

Un revêtement n'est aussi bon que sa liaison au matériau sous-jacent, appelé le substrat. Un revêtement parfaitement dur qui se décolle du substrat est un échec total.

Des facteurs tels que le matériau du substrat (par exemple, acier, carbure de tungstène, silicium), la préparation de la surface et la présence de couches de liaison intermédiaires sont essentiels. Une mauvaise adhérence est la cause la plus courante de défaillance prématurée du revêtement, un phénomène appelé délaminage.

Conditions d'exploitation

Même au sein d'une même application, les conditions d'exploitation spécifiques sont importantes. Pour un outil de coupe, cela inclut la vitesse de coupe, l'avance et l'utilisation de liquide de refroidissement. Pour un composant d'usure, cela inclut la pression de contact, la vitesse de glissement et la température de fonctionnement. Dépasser les limites de conception du revêtement pour l'un de ces paramètres réduira considérablement sa durée de vie.

Comprendre les compromis et les modes de défaillance

Il n'existe pas de revêtement diamant "meilleur" universellement. Chaque choix implique d'équilibrer des propriétés concurrentes, et comprendre ces compromis est essentiel pour gérer les attentes.

Dureté vs Ténacité

C'est le compromis classique de la science des matériaux. La dureté est la résistance aux rayures et à l'usure abrasive. La ténacité est la résistance à l'écaillage ou à la fracture sous impact.

Le PCD est extrêmement dur mais relativement cassant, ce qui le rend idéal pour l'usure purement abrasive mais vulnérable aux chocs importants ou aux coupes interrompues. Le DLC est généralement plus tenace mais moins dur, ce qui lui confère un avantage dans les applications avec vibrations ou impacts.

Épaisseur du revêtement et contrainte interne

Des revêtements plus épais peuvent offrir une durée de vie plus longue, mais seulement jusqu'à un certain point. À mesure que les revêtements s'épaississent, des contraintes internes peuvent s'accumuler, augmentant le risque de fissuration ou de délaminage.

L'épaisseur optimale est un équilibre entre la fourniture d'une quantité suffisante de matériau d'usure et le maintien de l'intégrité et de l'adhérence du film de revêtement.

Coût vs Performance

Les revêtements en diamant véritable (PCD) sont nettement plus coûteux à appliquer que la plupart des variantes de DLC. L'investissement doit être justifié par une augmentation proportionnelle des performances et de la durée de vie de l'outil.

Utiliser un revêtement PCD coûteux pour une application légère est un gaspillage économique, tout comme utiliser un revêtement DLC bon marché dans un environnement d'usure extrême entraînera une défaillance prématurée et des temps d'arrêt coûteux.

Faire le bon choix pour votre application

Pour obtenir une réponse significative sur la longévité, vous devez d'abord définir votre objectif principal. La solution consiste à faire correspondre le système de revêtement au problème spécifique que vous devez résoudre.

- Si votre objectif principal est une résistance extrême à l'usure abrasive (par exemple, usinage de graphite ou de composites à matrice métallique) : Un véritable revêtement en diamant polycristallin (PCD) sur un substrat en carbure rigide est le choix supérieur.

- Si votre objectif principal est de réduire le frottement et l'usure sur les pièces mobiles (par exemple, roulements, engrenages, composants de moteur) : Un revêtement en carbone de type diamant (DLC) hydrogéné à faible frottement est souvent la solution la plus efficace et la plus économique.

- Si votre objectif principal est un équilibre entre ténacité et usure pour l'outillage à usage général (par exemple, perçage d'aluminium, formage) : Un DLC standard ou dopé au métal offre un gain de performance robuste et rentable.

- Si votre objectif principal est de survivre à des conditions de fort impact (par exemple, estampage, poinçonnage) : Une variante de DLC plus tenace et plus élastique surpassera probablement un revêtement en diamant pur plus cassant.

En définissant le défi avec précision, vous pouvez sélectionner une solution d'ingénierie où la longévité devient un résultat prévisible et précieux.

Tableau récapitulatif :

| Facteur | Impact sur la durée de vie du revêtement |

|---|---|

| Environnement d'application | Les conditions de fort impact ou abrasives raccourcissent considérablement la durée de vie par rapport aux environnements propres et à faible frottement. |

| Type de revêtement (DLC vs PCD) | Le DLC est plus tenace pour les impacts ; le PCD est plus dur pour l'abrasion pure. Le choix détermine la résistance à l'usure. |

| Substrat & Adhérence | Une mauvaise adhérence au matériau de base provoque le délaminage, le mode de défaillance le plus courant. |

| Conditions d'exploitation | Des facteurs tels que la vitesse, la pression et la température doivent rester dans les limites de conception du revêtement. |

Prêt à choisir le revêtement diamant parfait pour maximiser la durée de vie de votre outil ou composant ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés et les consommables, y compris les solutions de revêtement de précision. Nos experts vous aideront à analyser votre application spécifique — qu'il s'agisse d'abrasion extrême, de fort impact ou de réduction de frottement — pour recommander le revêtement idéal en carbone de type diamant (DLC) ou en diamant polycristallin (PCD).

Contactez-nous dès aujourd'hui pour discuter de vos exigences et obtenir une solution sur mesure qui garantit des performances et une longévité prévisibles pour vos besoins en laboratoire ou industriels.

#FormulaireDeContact

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Outils de dressage au diamant CVD pour applications de précision

- Matériaux diamantés dopés au bore par CVD

- Dômes en diamant CVD pour applications industrielles et scientifiques

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Quel est le but d'un film mince ? Ingénierie des surfaces pour des performances supérieures

- Quels sont les problèmes liés à la technologie du graphène ? Augmenter la qualité et la production rentable

- Les nanotubes de carbone peuvent-ils être utilisés pour les semi-conducteurs ? Débloquez l'électronique de nouvelle génération avec les CNT

- Quelles sont les propriétés de l'or (Au) pertinentes pour son utilisation dans les revêtements ? Stabilité et conductivité haute performance

- Comment sont fabriquées les cibles de pulvérisation ? Des matériaux ultra-purs aux couches minces haute performance

- Qu'est-ce que la méthode "top-down" de synthèse du graphène ? Un guide pour la production de graphène à grande échelle

- À quoi sert une cible de pulvérisation ? Le plan atomique pour les films minces haute performance

- Comment le graphène monocouche est-il produit ? Un guide des méthodes "top-down" et "bottom-up"