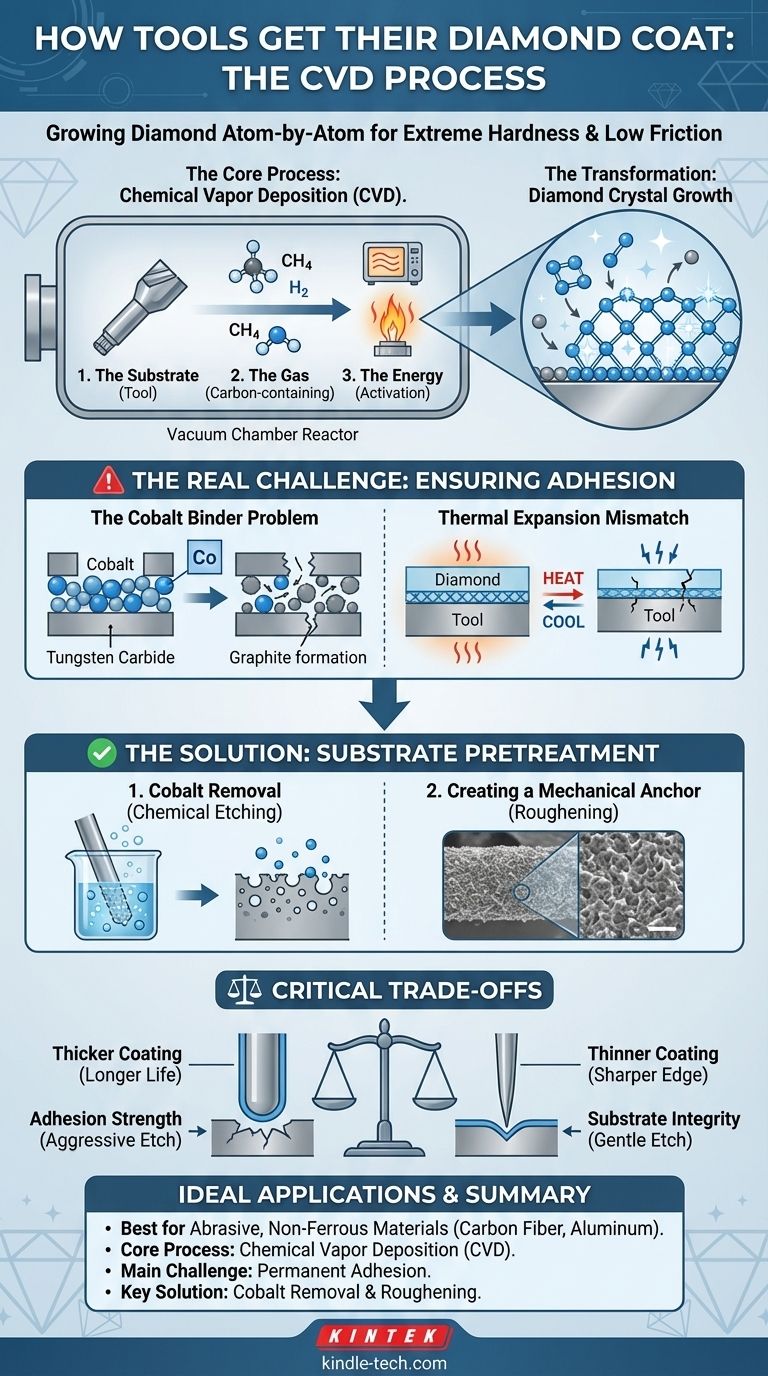

Essentiellement, les revêtements diamant sont cultivés sur la surface d'un outil en utilisant un procédé appelé Dépôt Chimique en Phase Vapeur (CVD). Dans une chambre à vide, des gaz contenant du carbone comme le méthane sont énergisés, provoquant la libération des atomes de carbone qui s'arrangent méticuleusement en un réseau cristallin de diamant sur l'outil. Cela transforme un outil standard en un outil doté de la dureté extrême et de la faible friction du diamant.

Le défi fondamental du revêtement diamant n'est pas le processus de dépôt lui-même, mais d'assurer que le film diamanté adhère de façon permanente au matériau de base de l'outil. Sans résoudre ce problème d'adhérence, le revêtement échouera rapidement en service.

Le Processus Central : Dépôt Chimique en Phase Vapeur (CVD)

Pour comprendre les défis, vous devez d'abord comprendre le processus fondamental. Le CVD ressemble moins à de la peinture qu'à la croissance de cristaux atome par atome.

Le Principe du Dépôt

Imaginez la vapeur d'eau se condensant en motifs de givre complexes sur une vitre froide. Le CVD fonctionne sur un principe similaire mais dans des conditions beaucoup plus contrôlées. Les atomes de carbone provenant d'une phase gazeuse sont encouragés à se déposer et à se lier à une surface solide — l'outil — dans une structure cristalline spécifique : le diamant.

Les Ingrédients Clés

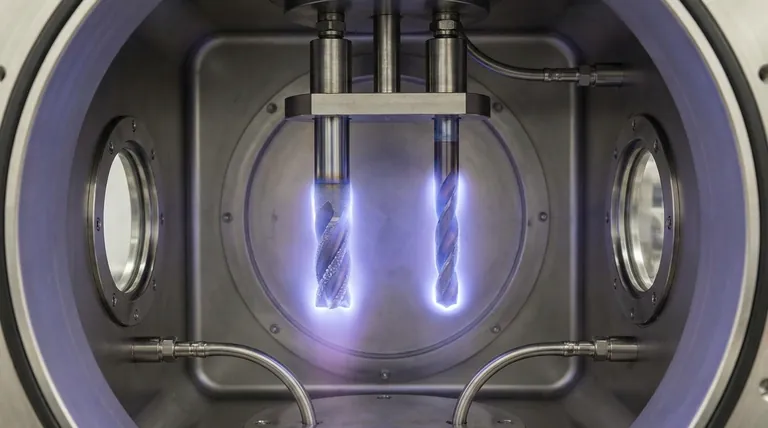

Le processus se déroule à l'intérieur d'une chambre de réacteur scellée. Trois éléments sont nécessaires :

- Le Substrat : L'outil lui-même, généralement fabriqué en carbure cémenté.

- Le Gaz : Une source de carbone, le plus souvent du méthane (CH₄), mélangé à de l'hydrogène.

- L'Énergie : Une méthode d'activation, telle que les micro-ondes ou un filament chaud, pour décomposer les molécules de gaz et créer un plasma réactif.

La Transformation en Diamant

L'énergie intense décompose les molécules de méthane et d'hydrogène. L'hydrogène joue un rôle critique en éliminant tout carbone qui tenterait de former des liaisons graphites plus faibles, garantissant que seul le carbone à structure diamantée solide est déposé sur la surface chauffée de l'outil. Au fil des heures, ces atomes s'accumulent pour former un film de diamant continu et pur.

Le Véritable Défi : Assurer l'Adhérence

Les références sont correctes : le point de défaillance le plus significatif est la liaison entre le film diamanté et l'outil. Si le revêtement n'adhère pas, sa dureté n'a aucune importance.

Le Problème du Liant Cobalt

La plupart des outils de coupe sont fabriqués en carbure cémenté, qui se compose de grains durs de carbure de tungstène maintenus ensemble par un liant métallique de cobalt. Pendant les températures élevées du CVD, ce liant cobalt devient un problème majeur. Il agit comme un catalyseur qui favorise la formation de graphite mou au lieu de diamant dur, empoisonnant l'interface et créant une liaison faible.

Inadéquation de la Dilatation Thermique

Le diamant et le carbure cémenté se dilatent et se contractent à des vitesses très différentes lorsqu'ils sont chauffés et refroidis. Lorsque l'outil refroidit après le processus de revêtement, cette inadéquation crée une contrainte immense dans la couche limite, ce qui peut provoquer la fissuration, le pelage ou l'écaillage du film diamanté.

La Solution : Prétraitement du Substrat

En raison de ces défis, le simple fait de placer un outil dans un réacteur CVD produira un revêtement inutile. La surface de l'outil doit être méticuleusement préparée, ou « prétraitée », pour la rendre réceptive à une liaison diamantée solide.

Élimination du Cobalt Problématique

L'étape de prétraitement la plus critique est l'élimination du cobalt de la surface de l'outil. Ceci est généralement réalisé par des procédés de gravure chimique qui dissolvent sélectivement le liant cobalt des quelques microns supérieurs du substrat, laissant une surface sans cobalt de carbure de tungstène sur laquelle le diamant peut croître.

Création d'une Ancre Mécanique

Après la gravure chimique, la surface est souvent rendue rugueuse physiquement à l'échelle microscopique. Cela crée une topographie de surface plus complexe avec plus de surface pour que le film diamanté « s'accroche », établissant un verrouillage mécanique plus solide en plus de la liaison chimique.

Le Facteur de Complexité

Comme le notent vos références, ces étapes de prétraitement sont difficiles à réaliser uniformément sur des outils aux formes complexes, comme les arêtes d'un foret ou d'une fraise. Une gravure ou une rugosité inégale peut entraîner des zones de mauvaise adhérence, créant des points faibles où le revêtement échouera en premier sous la contrainte de l'usinage.

Comprendre les Compromis

Le revêtement diamant n'est pas une solution miracle, et le processus implique des compromis d'ingénierie critiques.

Épaisseur du Revêtement vs. Netteté du Tranchant

Un revêtement plus épais (par exemple, 10-15 microns) offre une durée de vie plus longue dans les matériaux abrasifs mais peut arrondir un tranchant aiguisé, le rendant moins efficace pour la finition de haute précision. Un revêtement plus mince (par exemple, 2-5 microns) préserve le tranchant mais s'use plus rapidement.

Force d'Adhérence vs. Intégrité du Substrat

Une gravure chimique agressive est excellente pour éliminer le cobalt et favoriser l'adhérence, mais si elle est excessive, elle peut affaiblir le substrat de carbure cémenté sous-jacent. Cela peut rendre le tranchant cassant et sujet à l'écaillage, échangeant un mode de défaillance contre un autre.

Coût vs. Performance

Le processus en plusieurs étapes de prétraitement et les longs cycles de CVD rendent les outils revêtus de diamant nettement plus chers. Le gain de performance doit être suffisant pour justifier l'investissement par rapport à d'autres revêtements avancés comme le TiAlN ou l'AlCrN, en particulier pour les matériaux qui n'exigent pas strictement le diamant.

Faire le Bon Choix pour Votre Application

Choisir le bon outil nécessite de regarder au-delà de l'étiquette « revêtu de diamant » et de considérer les spécificités du processus par rapport à votre objectif.

- Si votre objectif principal est une durée de vie maximale de l'outil dans des matériaux non ferreux très abrasifs (comme les composites de fibre de carbone ou l'aluminium à haute teneur en silicium) : Privilégiez un revêtement plus épais provenant d'un fournisseur qui détaille son processus de lixiviation du cobalt, car cela indique une concentration sur une adhérence robuste.

- Si votre objectif principal est de maintenir des tolérances serrées et des caractéristiques nettes sur des pièces complexes : Optez pour un revêtement plus mince et très conforme et vérifiez l'expérience spécifique du revêtisseur avec des géométries complexes pour assurer une adhérence uniforme.

- Si votre objectif principal est l'usinage général ou la rentabilité : Évaluez attentivement si les gains de performance du diamant justifient le coût par rapport à des revêtements PVD (Dépôt Physique en Phase Vapeur) moins chers mais très efficaces.

Comprendre l'interaction entre le dépôt et l'adhérence est la clé pour sélectionner un outil qui tient véritablement la promesse du diamant.

Tableau Récapitulatif :

| Aspect Clé | Description |

|---|---|

| Processus Central | Dépôt Chimique en Phase Vapeur (CVD) |

| Défi Principal | Assurer une adhérence permanente au substrat de l'outil |

| Prétraitement Clé | Élimination du cobalt et rugosité de surface |

| Compromis Critique | Épaisseur du revêtement vs. netteté du tranchant |

| Idéal Pour | L'usinage de matériaux non ferreux abrasifs (ex. : fibre de carbone, aluminium) |

Prêt à améliorer vos performances d'usinage avec des outils revêtus de diamant ?

KINTEK est spécialisée dans les équipements de laboratoire et les consommables haute performance, y compris les technologies de revêtement avancées. Notre expertise garantit que vous obtenez des outils avec une adhérence et une durabilité supérieures, adaptés à vos besoins spécifiques en laboratoire ou industriels.

Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nos solutions revêtues de diamant peuvent prolonger la durée de vie de vos outils et améliorer vos résultats !

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Diamant CVD pour applications de gestion thermique

Les gens demandent aussi

- Quel est le processus du silicium polycristallin (polysilicium) en CVD ? Maîtriser le dépôt de précision pour la microélectronique

- Comment le contrôle de la température dans une chambre de réaction CVD affecte-t-il la croissance des nanotubes de carbone ? Facteurs clés pour des CNT à haut rendement

- Pourquoi une étape de refroidissement avec un contrôle précis de la température est-elle nécessaire pour l'iCVD ? Maîtriser la thermodynamique de l'ingénierie de surface

- Quels sont les avantages de la préparation de films minces ? Libérez les propriétés de surface pour des matériaux haute performance

- Quels sont les inconvénients du bombardement ionique (ion beam sputtering) ? Un guide de ses limites opérationnelles

- Quelle méthode de production de nanotubes de carbone (NTC) permet d'obtenir des nanotubes de haute qualité à grande échelle ? Le dépôt chimique en phase vapeur (CVD)

- Quels sont les avantages et les inconvénients du CVD ? Trouver l'équilibre entre le revêtement haute performance et les limites de température élevée

- Qu'est-ce que le processus de dépôt chimique en phase vapeur ? Un guide pour des films minces conformes et de haute pureté