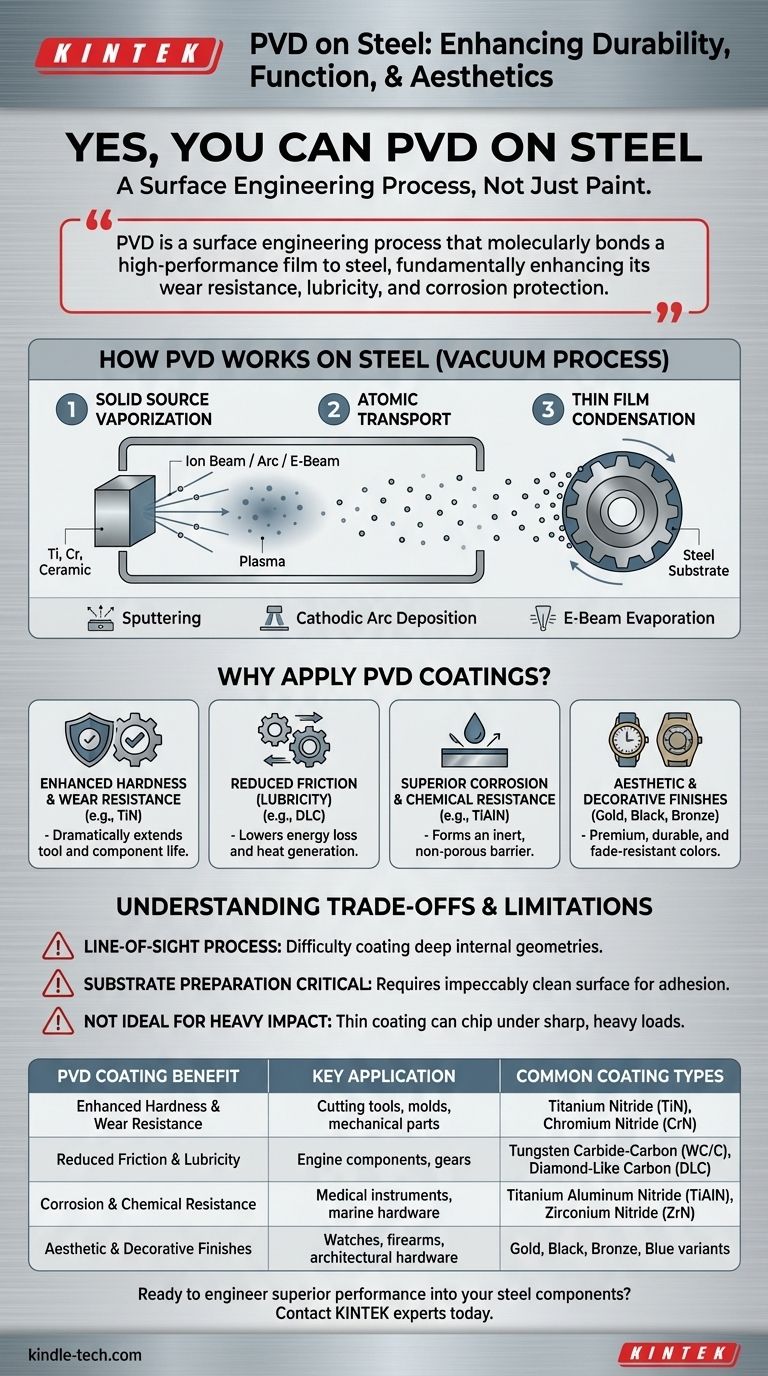

Oui, vous pouvez absolument appliquer des revêtements PVD sur l'acier. En fait, l'acier est l'un des substrats les plus courants et les plus idéaux pour le processus de dépôt physique en phase vapeur (PVD). Cette technique est largement utilisée pour déposer un film mince et lié de métal ou de céramique sur des surfaces en acier, améliorant fondamentalement leur durabilité, leur fonction et leur apparence pour d'innombrables applications industrielles et grand public.

Bien que la réponse soit un oui catégorique, il est plus important de comprendre que le PVD n'est pas simplement une peinture. C'est un processus d'ingénierie des surfaces qui lie moléculairement un film haute performance à l'acier, améliorant fondamentalement sa résistance à l'usure, sa lubrification et sa protection contre la corrosion.

Qu'est-ce que le PVD et comment fonctionne-t-il sur l'acier ?

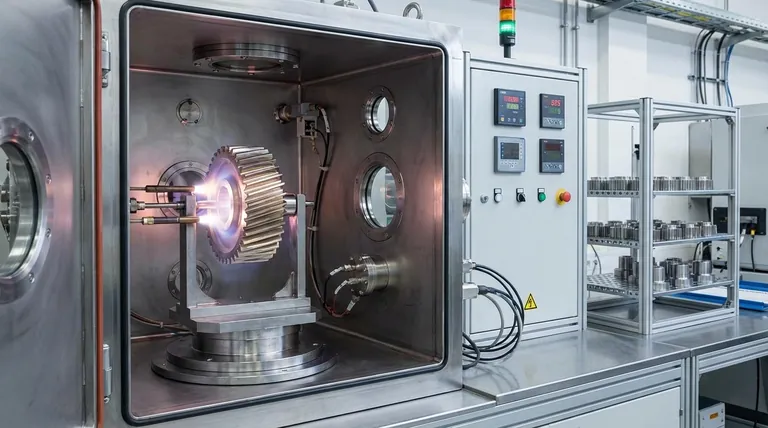

Le dépôt physique en phase vapeur est un groupe de processus basés sur le vide utilisés pour créer un revêtement très mince, mais extrêmement durable, sur un substrat. L'ensemble du processus se déroule dans une chambre à vide poussé pour garantir la pureté et prévenir les réactions chimiques indésirables.

Le principe fondamental : le dépôt atomique

Considérez le PVD comme une forme de peinture par pulvérisation au niveau atomique. Premièrement, un matériau source solide — tel que le titane, le chrome ou une céramique spécialisée — est vaporisé en plasma ou en gaz à l'intérieur de la chambre à vide.

Ces atomes vaporisés sont ensuite transportés à travers la chambre et se condensent sur les pièces en acier, formant un film mince, dense et hautement adhérent sur la surface.

De la source solide au film mince

Le processus transforme un matériau solide en vapeur, puis à nouveau en film solide, le tout sans jamais passer à l'état liquide. Cela permet un contrôle précis de l'épaisseur, de la structure et des propriétés du revêtement, qui sont surveillés en temps réel.

Principales méthodes PVD utilisées pour l'acier

Bien que PVD soit un terme général, plusieurs méthodes spécifiques sont couramment utilisées pour revêtir l'acier, chacune ayant des avantages uniques.

- Pulvérisation cathodique (Sputtering) : Un faisceau d'ions bombarde le matériau source, en « pulvérisant » des atomes qui se déposent ensuite sur l'acier. Cette méthode offre une excellente uniformité.

- Dépôt par arc cathodique : Un arc électrique à courant élevé se déplace sur le matériau source, le vaporisant en un plasma hautement ionisé. Cela crée des revêtements exceptionnellement denses et durs, idéaux pour les outils de coupe.

- Évaporation par faisceau d'électrons (E-Beam) : Un faisceau d'électrons focalisé chauffe et vaporise le matériau source. Il permet des vitesses de dépôt très élevées.

Pourquoi appliquer des revêtements PVD sur des pièces en acier ?

Les ingénieurs et les concepteurs choisissent de revêtir l'acier par PVD non seulement pour le couvrir, mais pour lui conférer des propriétés nouvelles et supérieures à la surface du composant.

Dureté et résistance à l'usure accrues

Les revêtements céramiques PVD, tels que le nitrure de titane (TiN), sont nettement plus durs que n'importe quel acier. Cela crée une surface très résistante à l'abrasion, à l'érosion et à l'usure, prolongeant considérablement la durée de vie des outils de coupe, des moules et des composants mécaniques.

Friction réduite (Lubrification accrue)

Certains revêtements PVD ont un coefficient de frottement très faible. Les appliquer sur des pièces en acier en mouvement, telles que des composants de moteur ou des engrenages, réduit la perte d'énergie, minimise la génération de chaleur et peut permettre un fonctionnement avec moins de lubrification.

Protection supérieure contre la corrosion et les produits chimiques

Le film déposé est entièrement dense et non poreux, créant une barrière inerte entre le substrat en acier et son environnement. Cela offre une protection exceptionnelle contre la rouille, l'oxydation et l'attaque par divers produits chimiques.

Finitions esthétiques et décoratives

Les revêtements PVD peuvent être produits dans une grande variété de couleurs (or, noir, bronze, bleu, etc.) avec une finition métallique de qualité supérieure. Contrairement à la peinture ou au placage traditionnel, ces couleurs sont extrêmement durables et résistantes à la décoloration, au ternissement et aux rayures, ce qui les rend idéales pour les montres, la quincaillerie et les armes à feu.

Comprendre les compromis et les limites

Bien que puissant, le PVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

C'est un processus à ligne de visée

Étant donné que le matériau vaporisé voyage en ligne droite, le PVD a des difficultés à revêtir l'intérieur des alésages profonds et étroits ou des géométries internes complexes. Les pièces doivent souvent être tournées sur des dispositifs complexes pour assurer une couverture uniforme sur toutes les surfaces exposées.

La préparation du substrat est critique

Le revêtement final n'est aussi bon que la surface qui se trouve en dessous. La pièce en acier doit être impeccablement propre et présenter une finition de surface lisse et uniforme. Toute contamination, huile ou imperfection de surface entraînera une mauvaise adhérence et une défaillance potentielle du revêtement.

Pas idéal pour les chocs violents

Les revêtements PVD sont extrêmement durs mais aussi très minces (typiquement quelques microns). Bien qu'ils excellent contre l'usure abrasive, ils peuvent être ébréchés ou fracturés par un impact vif et lourd. La ténacité sous-jacente du substrat en acier reste le facteur limitant pour la résistance aux chocs.

Faire le bon choix pour votre application sur acier

Choisir le PVD consiste à faire correspondre les forces de la technologie à votre objectif spécifique.

- Si votre objectif principal est de maximiser la résistance à l'usure des outils ou des composants : Le PVD fournit une couche de surface exceptionnellement dure qui peut prolonger considérablement la durée de vie de la pièce.

- Si votre objectif principal est de combiner la protection contre la corrosion avec une finition décorative haut de gamme : Le PVD offre un revêtement durable et résistant au ternissement dans une large gamme de couleurs qui est bien supérieure au placage ou à la peinture traditionnels.

- Si votre objectif principal est de réduire la friction dans les assemblages mobiles : Des revêtements PVD spécifiques sont conçus pour un faible coefficient de frottement, améliorant l'efficacité et réduisant l'usure.

En fin de compte, le revêtement PVD vous permet de transformer une surface en acier standard en un matériau haute performance conçu pour un objectif spécifique.

Tableau récapitulatif :

| Avantage du revêtement PVD | Application clé | Types de revêtements courants |

|---|---|---|

| Dureté et résistance à l'usure accrues | Outils de coupe, moules, pièces mécaniques | Nitrure de titane (TiN), Nitrure de chrome (CrN) |

| Friction réduite et lubrification | Composants de moteur, engrenages | Carbure de tungstène-carbone (WC/C), Carbone de type diamant (DLC) |

| Résistance à la corrosion et aux produits chimiques | Instruments médicaux, quincaillerie marine | Nitrure de titane et d'aluminium (TiAlN), Nitrure de zirconium (ZrN) |

| Finitions esthétiques et décoratives | Montres, armes à feu, quincaillerie architecturale | Variantes Or, Noir, Bronze, Bleu |

Prêt à intégrer des performances supérieures dans vos composants en acier ? KINTEK est spécialisée dans les solutions de revêtement PVD avancées pour les équipements de laboratoire et industriels. Notre expertise garantit que vos pièces en acier acquièrent une durabilité maximale, une friction réduite et un attrait esthétique durable. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos revêtements PVD peuvent transformer vos produits !

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Moule de presse anti-fissuration pour usage en laboratoire

Les gens demandent aussi

- Qu'est-ce que le moulage par presse à chaud ? Obtenez une densité supérieure et des formes complexes grâce à la chaleur et à la pression

- Quels sont les avantages et les inconvénients de l'estampage à chaud ? Libérez la résistance ultra-élevée pour les pièces automobiles

- Quels sont les avantages et les inconvénients du pressage à chaud ? Choisissez le bon procédé de métallurgie des poudres

- Quelle est la fonction principale du formage par pressage à chaud ? Atteindre une résistance et une précision supérieures dans la fabrication

- Comment fonctionne le pressage à chaud ? Atteindre la densité maximale pour les matériaux avancés