Oui, vous pouvez absolument appliquer un revêtement PVD sur l'acier inoxydable. En fait, c'est une pratique très efficace et courante utilisée pour améliorer à la fois les propriétés esthétiques et fonctionnelles du matériau. Le processus offre une excellente adhérence à l'acier inoxydable, créant un film mince et durable qui protège le métal sous-jacent tout en offrant une large gamme de finitions décoratives.

Le revêtement PVD n'est pas seulement une simple couche sur l'acier inoxydable ; c'est une finition liée moléculairement qui améliore sa durabilité et ses possibilités esthétiques sans compromettre la résistance inhérente de l'acier. Cela en fait une méthode de finition privilégiée pour les applications de haute performance et de haute conception.

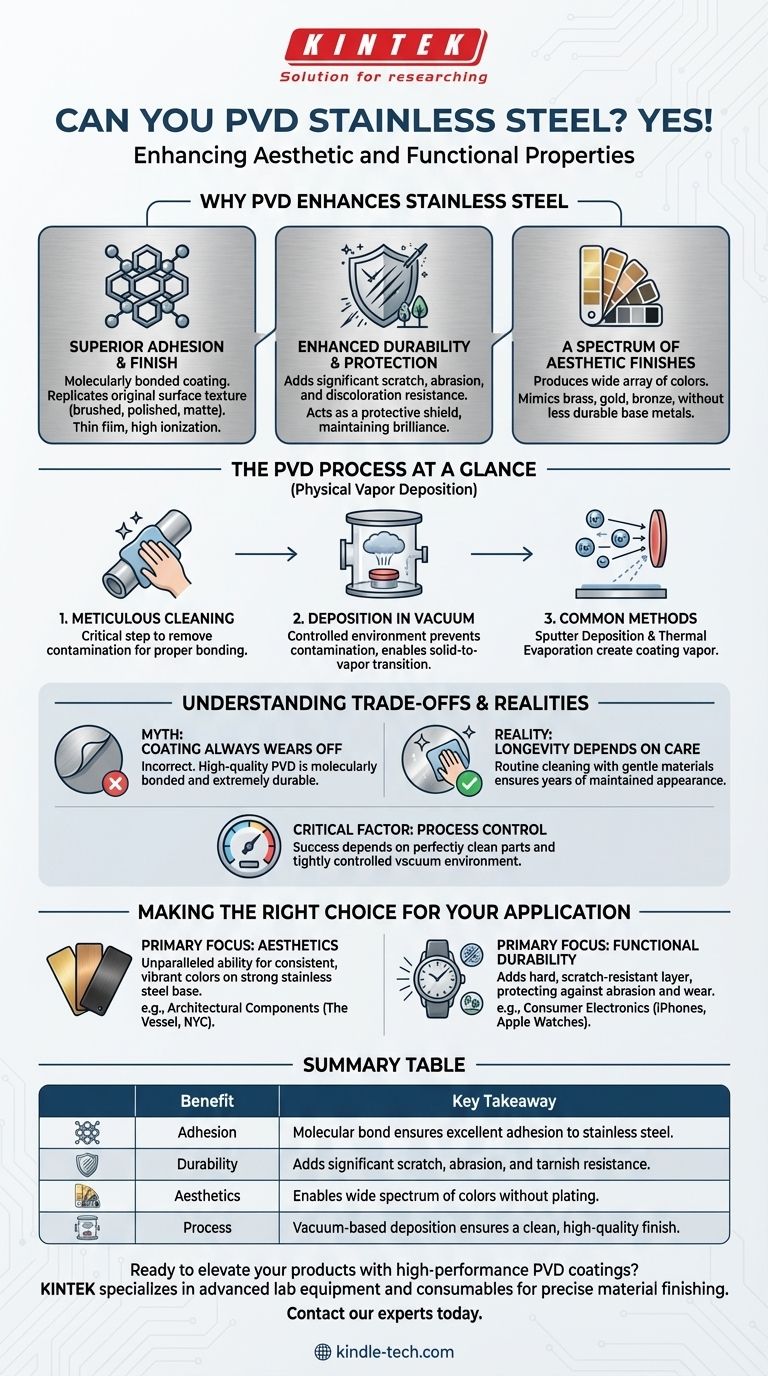

Pourquoi le PVD améliore l'acier inoxydable

La combinaison de la résistance de l'acier inoxydable avec une finition PVD crée un matériau supérieur pour les applications exigeantes. Les avantages sont à la fois fonctionnels et visuels.

Adhérence et finition supérieures

Le processus PVD crée un niveau élevé d'ionisation métallique dans une chambre à vide, ce qui entraîne un revêtement qui adhère exceptionnellement bien au substrat en acier inoxydable.

Comme le revêtement est extrêmement fin, il reproduit précisément la texture de surface originale, qu'il s'agisse d'une finition brossée, polie ou mate.

Durabilité et protection améliorées

La couche PVD ajoute une résistance significative aux rayures, aux abrasions et à la décoloration. Cela agit comme un bouclier protecteur pour l'acier inoxydable.

Cette protection supplémentaire aide à maintenir l'éclat et le lustre du matériau, en particulier lorsqu'il est exposé aux conditions environnementales.

Un spectre de finitions esthétiques

En contrôlant précisément les matériaux vaporisés et la durée du processus, le PVD peut produire une large gamme de couleurs.

Cela permet à l'acier inoxydable d'imiter de manière convaincante l'apparence du laiton, de l'or, du bronze, et même des tons plus foncés comme le "gris sidéral" sans utiliser de métaux de base différents et moins durables.

Le processus PVD en un coup d'œil

Le dépôt physique en phase vapeur (PVD) est un groupe de méthodes avancées de dépôt sous vide. Le principe fondamental consiste à transformer un matériau solide en vapeur, qui se condense ensuite sur l'objet cible sous forme de film mince.

L'importance de la préparation de surface

La première étape et la plus critique est le nettoyage méticuleux de la pièce en acier inoxydable. Toute contamination de surface empêchera le revêtement d'adhérer correctement et peut ruiner la qualité finale.

Dépôt sous vide

L'ensemble du processus se déroule dans une chambre à vide. Cet environnement contrôlé est essentiel pour prévenir la contamination et permettre au matériau de passer de l'état solide à l'état de vapeur.

Méthodes de dépôt courantes

Les processus PVD les plus courants sont le dépôt par pulvérisation cathodique et l'évaporation thermique. Ces méthodes impliquent de bombarder une cible solide avec des ions ou de la chauffer jusqu'à ce qu'elle s'évapore, créant la vapeur qui formera le revêtement.

Comprendre les compromis et les réalités

Bien que très efficace, le succès d'un revêtement PVD dépend de la compréhension de ses caractéristiques et d'une manipulation appropriée.

Mythe : Le revêtement s'use toujours

Une idée fausse courante est que la finition PVD s'usera inévitablement comme un placage traditionnel. C'est incorrect.

Un revêtement PVD de haute qualité est lié moléculairement à l'acier et est extrêmement durable.

Réalité : La longévité dépend de l'entretien

Avec un entretien approprié, l'acier inoxydable revêtu de PVD peut conserver son apparence pendant de nombreuses années. Cela implique un nettoyage de routine avec des matériaux doux et l'évitement de produits chimiques agressifs et abrasifs.

Facteur critique : Contrôle du processus

Le PVD a une fenêtre de fonctionnement plus large que certains autres processus de revêtement, ce qui contribue à une qualité constante. Cependant, le succès du revêtement dépend toujours fortement du maintien d'une pièce parfaitement propre et d'un environnement sous vide étroitement contrôlé.

Faire le bon choix pour votre application

L'acier inoxydable revêtu de PVD est utilisé dans toutes les industries, des merveilles architecturales comme The Vessel à New York aux appareils électroniques grand public comme les iPhones et les Apple Watch. Votre objectif principal déterminera votre orientation.

- Si votre objectif principal est l'esthétique : Le PVD offre une capacité inégalée à obtenir des couleurs cohérentes et vibrantes comme l'or, le bronze ou le noir sur une base en acier inoxydable solide et résistante à la corrosion.

- Si votre objectif principal est la durabilité fonctionnelle : Le revêtement PVD ajoute une couche dure et résistante aux rayures qui protège l'acier inoxydable de l'abrasion et de l'usure environnementale, prolongeant sa durée de vie et son aspect immaculé.

En choisissant le PVD, vous optez pour un processus de finition sophistiqué qui élève les performances et le potentiel de conception de l'acier inoxydable.

Tableau récapitulatif :

| Avantage | Point clé à retenir |

|---|---|

| Adhérence | La liaison moléculaire assure une excellente adhérence au substrat en acier inoxydable. |

| Durabilité | Ajoute une résistance significative aux rayures, à l'abrasion et au ternissement. |

| Esthétique | Permet un large spectre de couleurs (par exemple, or, bronze, noir) sans placage. |

| Processus | Le dépôt sous vide (pulvérisation/évaporation) assure une finition propre et de haute qualité. |

Prêt à améliorer vos produits avec des revêtements PVD haute performance ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour une finition précise des matériaux. Que vous développiez des produits électroniques grand public, des composants architecturaux ou des dispositifs médicaux, nos solutions garantissent une adhérence et une durabilité supérieures. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins de votre laboratoire en matière de revêtement et d'amélioration des matériaux.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma