En bref, non. Dans des circonstances normales, un revêtement PVD ne change pas de couleur, ne se décolore pas et ne ternit pas. La couleur que vous voyez est une propriété intrinsèque d'un matériau céramique extrêmement dur qui est lié moléculairement au métal de base, ce qui le rend exceptionnellement stable dans le temps.

La principale raison pour laquelle les gens s'inquiètent des métaux colorés est leur expérience avec des peintures qui se décolorent ou des placages qui s'usent. Le PVD est fondamentalement différent. Sa couleur provient de la structure même de la couche durable et résistante à l'usure, et non de pigments ou de colorants qui peuvent se dégrader.

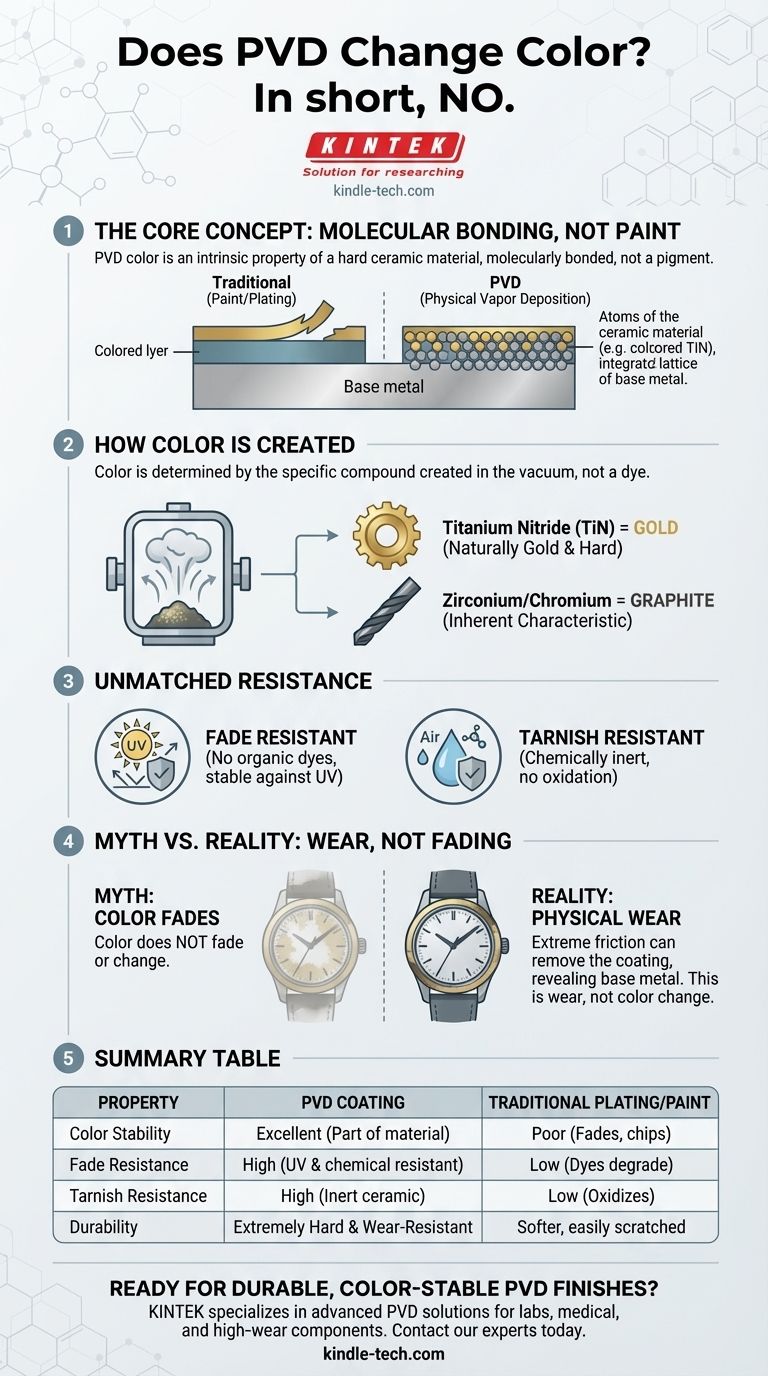

Qu'est-ce qu'un revêtement PVD exactement ?

Pour comprendre pourquoi la couleur est si stable, vous devez comprendre que le PVD n'est pas un revêtement liquide. C'est un processus de dépôt sous vide hautement technique qui crée un film mince avec des propriétés supérieures.

Ce n'est ni de la peinture ni du placage

Les méthodes traditionnelles comme la peinture appliquent une couche de pigment sur une surface. La galvanoplastie dépose une fine couche de métal, comme l'or ou le chrome, qui peut s'user ou s'écailler.

Le PVD (Physical Vapor Deposition) est un processus où un matériau solide est vaporisé sous vide et déposé sur la surface d'une pièce. Cela crée une couche métal-céramique qui est liée moléculairement au substrat.

Comment la couleur est créée

La couleur d'une finition PVD n'est pas un colorant. Elle est déterminée par le composé spécifique créé pendant le processus.

Par exemple, une finition PVD "or" est souvent du nitrure de titane, une céramique de couleur naturellement dorée et incroyablement dure. Une finition "graphite" peut être créée à l'aide de zirconium ou de chrome. La couleur est une caractéristique inhérente de cette nouvelle surface ultra-dure.

Comment la couleur PVD tient dans le temps

Parce que la couleur fait partie intégrante de la couche céramique, elle résiste aux causes les plus courantes de décoloration qui affectent d'autres finitions.

Résistance inégalée à la décoloration

Puisqu'il n'y a pas de colorants ou de pigments organiques, un revêtement PVD est très résistant à la décoloration due aux rayons UV ou à l'exposition au soleil. Sa couleur restera constante pendant des années.

Résistance supérieure au ternissement

La couche céramique créée par le processus PVD est chimiquement inerte et non réactive. Cela signifie qu'elle ne s'oxydera pas et ne ternira pas lorsqu'elle est exposée à l'air, à l'humidité ou aux produits chimiques courants, c'est pourquoi c'est une finition privilégiée pour les montres, les bijoux et les accessoires de salle de bain.

Comprendre les compromis : Quand le PVD peut "changer"

Bien que le PVD soit incroyablement durable, il n'est pas indestructible. Il est essentiel de distinguer la décoloration de la couleur de l'usure physique.

Le mythe de la décoloration contre la réalité de l'usure

Un revêtement PVD ne se décolorera pas, mais avec des frottements ou une abrasion extrêmes et persistants, le revêtement lui-même peut finir par s'user. Si cela se produit, vous ne voyez pas un changement de couleur – vous voyez le métal de base en dessous car le revêtement a été physiquement retiré dans cette zone.

Ce niveau d'usure nécessite des abus importants, bien au-delà de ce qui serait observé lors d'une utilisation quotidienne typique pour des produits comme les montres ou les robinets.

La nécessité d'un enlèvement spécial

La durabilité d'un revêtement PVD est prouvée par le fait qu'il ne peut pas être retiré facilement.

Comme le notent les références, des processus industriels spécialisés de "dé-revêtement" sont nécessaires pour décaper la couche PVD sans endommager le produit sous-jacent. Cela souligne sa permanence dans toutes les conditions normales.

Faire le bon choix pour votre objectif

Le PVD est une finition haut de gamme choisie pour sa durabilité exceptionnelle et sa stabilité des couleurs. Décider si cela vous convient dépend entièrement de votre priorité.

- Si votre objectif principal est la stabilité des couleurs à long terme pour un article d'usage quotidien (comme une montre, une bague ou un robinet) : Le PVD est l'une des options de finition les plus fiables et les plus résistantes à la décoloration que vous puissiez choisir.

- Si votre objectif principal est de protéger un composant contre l'abrasion industrielle extrême (comme un foret) : Le revêtement PVD fournit une couche sacrificielle de dureté qui finira par s'user, mais son but est de prolonger considérablement la durée de vie de l'outil.

En choisissant un produit revêtu de PVD, vous investissez dans une finition conçue pour une durabilité supérieure et une couleur durable.

Tableau récapitulatif :

| Propriété | Revêtement PVD | Placage/Peinture traditionnels |

|---|---|---|

| Stabilité de la couleur | Excellente (la couleur fait partie du matériau) | Faible (peut se décolorer, s'écailler ou s'user) |

| Résistance à la décoloration | Élevée (résistant aux rayons UV et aux produits chimiques) | Faible (les colorants et pigments peuvent se dégrader) |

| Résistance au ternissement | Élevée (couche céramique chimiquement inerte) | Faible (peut s'oxyder et ternir) |

| Durabilité | Extrêmement dur et résistant à l'usure | Plus doux, peut être facilement rayé ou usé |

Prêt à intégrer des finitions PVD durables et stables en couleur dans vos produits ?

Chez KINTEK, nous sommes spécialisés dans les solutions de revêtement PVD avancées pour les équipements de laboratoire, les dispositifs médicaux et les composants à forte usure. Notre expertise garantit que vos produits bénéficient d'une finition qui allie beauté durable et protection supérieure.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont le revêtement PVD peut améliorer les performances et la longévité de votre produit.

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Four de Frittage de Porcelaine Dentaire sous Vide

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

Les gens demandent aussi

- Le revêtement diamant est-il permanent ? La vérité sur sa durabilité à long terme

- Que sont les films recouverts de diamant ? Améliorer les matériaux avec des couches super-dures et transparentes

- Quelle est l'épaisseur du revêtement diamant CVD ? Trouver l'équilibre entre durabilité et contrainte pour des performances optimales

- Comment les outils sont-ils revêtus de diamant ? Obtenez une dureté supérieure et une faible friction pour vos outils

- Quel est le processus de revêtement diamant CVD ? Cultiver une couche de diamant supérieure, chimiquement liée