Dans des conditions normales, un revêtement PVD correctement appliqué est exceptionnellement résistant à l'écaillage. Contrairement à la peinture ou au placage traditionnel, le dépôt physique en phase vapeur (PVD) est un processus qui lie une fine couche de métal ou de céramique à un substrat au niveau moléculaire. Cela crée une finition de surface qui fait partie de l'objet lui-même, plutôt qu'une simple couche posée dessus, ce qui la rend incroyablement durable et peu susceptible de s'écailler ou de se fissurer lors d'une utilisation quotidienne.

Le problème fondamental n'est pas de savoir si le revêtement PVD lui-même s'écaillera, mais si le matériau sous-jacent peut le supporter. Bien que le revêtement soit extrêmement dur, un impact sévère peut déformer ou endommager le substrat plus mou en dessous, entraînant la défaillance de toute la couche de surface à cet endroit précis.

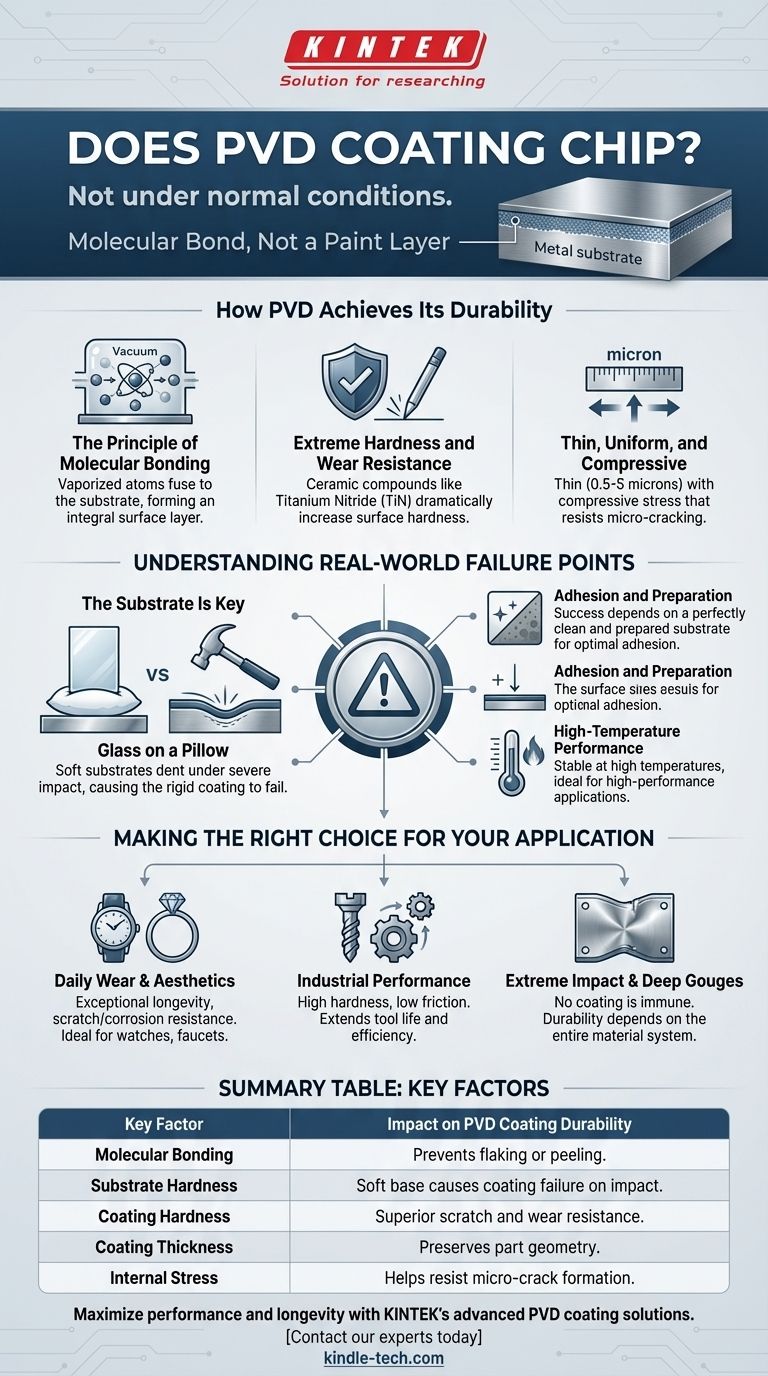

Comment le PVD atteint sa durabilité

Le principe de la liaison moléculaire

Le PVD est réalisé dans une chambre à vide poussé où un matériau solide est vaporisé en un plasma d'atomes ou de molécules. Ces particules vaporisées sont ensuite déposées sur le substrat, formant une nouvelle couche de surface liée qui est fusionnée atomiquement avec le matériau de base.

Considérez-le moins comme une couche de peinture et plus comme si la surface du métal elle-même avait été fondamentalement modifiée. Cette liaison moléculaire est la principale raison pour laquelle les revêtements PVD présentent une adhérence et une résistance si élevées au décollement ou à l'écaillage.

Dureté extrême et résistance à l'usure

Le PVD peut déposer des composés céramiques comme le nitrure de titane (TiN), qui augmentent considérablement la dureté de surface du produit final. Cette dureté améliorée offre une résistance supérieure aux rayures, à l'abrasion et à l'usure quotidienne.

La dureté du revêtement est un facteur critique de sa durabilité globale. Par exemple, l'application d'un revêtement TiN sur un alliage de titane peut augmenter sa limite de fatigue et son endurance, le rendant plus résilient aux contraintes répétées.

Fin, uniforme et compressif

Les revêtements PVD sont remarquablement minces, allant généralement de 0,5 à 5 microns. Cette minceur garantit que la texture originale et les arêtes vives du substrat sont préservées, ce qui est essentiel pour des applications comme les outils de coupe.

Crucialement, le processus PVD crée souvent une contrainte de compression au sein de la couche de revêtement lorsqu'elle refroidit. Cette contrainte interne agit pour maintenir le revêtement ensemble, résistant activement à la formation et à la propagation de microfissures qui pourraient entraîner un écaillage.

Comprendre les points de défaillance réels

Le substrat est la clé

Le facteur le plus important dans l'écaillage du PVD est la dureté du matériau sous-jacent, ou substrat. Un revêtement PVD très dur sur un métal de base très mou crée un scénario comme du verre sur un oreiller.

Si le métal de base est bosselé ou entaillé par un impact significatif, le revêtement PVD rigide qui y est lié n'a d'autre choix que de se déformer ou de se briser avec lui. La défaillance n'est pas le revêtement qui "s'écaille", mais l'ensemble du système de surface qui échoue en raison de la déformation du substrat.

Le rôle de l'adhérence et de la préparation

Bien que le processus PVD crée une excellente liaison, son succès dépend d'un substrat parfaitement propre et préparé. Un prétraitement inapproprié peut entraîner une mauvaise adhérence, ce qui pourrait provoquer une défaillance prématurée du revêtement.

Cependant, lorsqu'elle est effectuée correctement, l'adhérence du PVD est bien supérieure à celle de la galvanoplastie ou de la peinture traditionnelles.

Performances à haute température

Les revêtements PVD sont appliqués à des températures élevées (généralement de 250°C à 750°C) et sont conçus pour être très résistants à la chaleur et à la corrosion. Cela les rend exceptionnellement stables et adaptés aux applications haute performance, telles que la protection des outils de coupe industriels contre la chaleur et le frottement du fraisage.

Faire le bon choix pour votre application

Choisir une finition nécessite de comprendre ses limites. Le PVD est un acteur de premier plan en matière de durabilité de surface, mais il n'est pas indestructible.

- Si votre objectif principal est l'usure quotidienne et l'esthétique (montres, robinets, bijoux) : Le PVD offre une longévité exceptionnelle et résistera aux rayures, à la corrosion et à la décoloration bien mieux que presque toutes les alternatives.

- Si votre objectif principal est la performance industrielle (outils de coupe, composants) : La combinaison d'une dureté élevée, d'un faible frottement et d'une résistance à la fissuration fait du PVD un choix idéal pour prolonger la durée de vie des outils et améliorer l'efficacité.

- Si votre objectif principal est la résistance aux chocs extrêmes et aux entailles profondes : N'oubliez pas qu'aucun revêtement ne peut rendre un matériau mou insensible aux bosses ; la durabilité du produit final est fonction de l'ensemble du système de matériaux.

En comprenant que la force du PVD réside dans sa liaison moléculaire avec le substrat, vous pouvez le spécifier en toute confiance pour les applications où l'intégrité de la surface et la longévité sont primordiales.

Tableau récapitulatif :

| Facteur clé | Impact sur la durabilité du revêtement PVD |

|---|---|

| Liaison moléculaire | Crée une couche fusionnée atomiquement, empêchant l'écaillage ou le décollement. |

| Dureté du substrat | Un métal de base mou peut se bosseler, entraînant la défaillance du revêtement rigide. |

| Dureté du revêtement | Les revêtements céramiques comme le TiN offrent une résistance supérieure aux rayures et à l'usure. |

| Épaisseur du revêtement | Mince (0,5-5 microns) et uniforme, préservant la géométrie de la pièce. |

| Contrainte interne | La contrainte de compression aide à résister à la formation de microfissures. |

Maximisez les performances et la longévité de vos composants avec les solutions de revêtement PVD avancées de KINTEK.

En tant que spécialistes des équipements et consommables de laboratoire, nous comprenons que l'intégrité de la surface est essentielle pour vos outils et pièces. Nos revêtements PVD offrent une dureté, une résistance à l'usure et une durabilité inégalées, prolongeant la durée de vie de vos équipements les plus exigeants.

Prêt à améliorer la durabilité de votre produit ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos revêtements PVD peuvent résoudre vos défis spécifiques en matière d'usure et de corrosion.

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial

- Comment les outils sont-ils revêtus de diamant ? Obtenez une dureté supérieure et une faible friction pour vos outils

- Combien de temps dure un revêtement diamant ? Maximisez la durée de vie avec le bon revêtement pour votre application

- Qu'est-ce qu'un film de revêtement diamant ? Une fine couche de diamant pour des performances extrêmes

- Le revêtement diamant est-il permanent ? La vérité sur sa durabilité à long terme