Oui, le revêtement PVD est très efficace pour prévenir la rouille. Il fonctionne en appliquant un film céramique ou métallique mince, extrêmement dur et non réactif sur une surface sous vide. Ce film agit comme une barrière imperméable, séparant physiquement le métal sous-jacent des éléments corrosifs de l'environnement, tels que l'oxygène et l'humidité, qui sont les principales causes de la rouille.

La fonction principale du revêtement PVD est de créer un bouclier. Il ne modifie pas la nature chimique du métal de base ; il l'enveloppe plutôt dans une couche inerte et durable. Par conséquent, sa capacité à prévenir la rouille est directement liée à l'intégrité et à l'exhaustivité de ce revêtement protecteur.

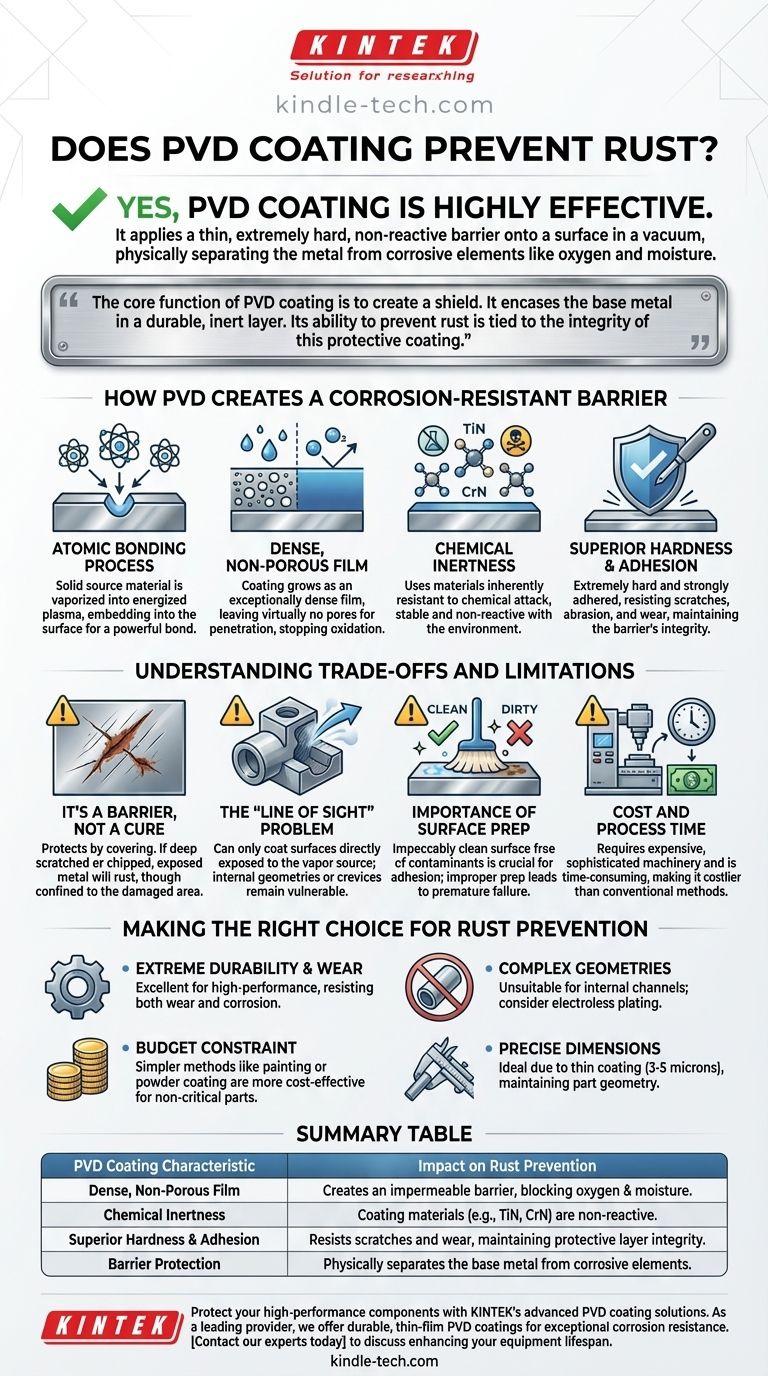

Comment le PVD crée une barrière résistante à la corrosion

Le dépôt physique en phase vapeur (PVD) n'est pas un simple processus de peinture ou de placage. C'est une méthode de dépôt sous vide de haute technologie qui crée un revêtement doté de caractéristiques supérieures pour la protection contre la corrosion.

Le processus de liaison atomique

Le PVD a lieu à l'intérieur d'une chambre à vide poussé. Un matériau source solide (comme le titane, le chrome ou le zirconium) est vaporisé en un plasma d'atomes ou de molécules. Ces particules énergisées voyagent et bombardent la surface du composant, s'y incrustant et formant une couche solidement liée au niveau atomique.

Création d'un film dense et non poreux

L'énergie élevée du processus de dépôt garantit que le revêtement se développe comme un film exceptionnellement dense et uniforme. Cette densité est cruciale car elle ne laisse pratiquement aucun pore permettant aux molécules d'eau ou d'oxygène de pénétrer et d'atteindre le matériau substrat en dessous. Sans accès au métal de base, la réaction chimique de la rouille (oxydation) ne peut pas commencer.

Inertie chimique du revêtement

Le PVD peut être utilisé pour déposer des matériaux intrinsèquement résistants aux attaques chimiques. Les revêtements tels que le nitrure de titane (TiN) ou le nitrure de chrome (CrN) sont des composés céramiques beaucoup plus stables et moins réactifs que l'acier ou le fer qu'ils protègent. Ils ne réagissent tout simplement pas avec l'environnement.

Dureté et adhérence supérieures

Le revêtement résultant est non seulement dense, mais aussi extrêmement dur et fortement adhéré au substrat. Cette dureté offre une excellente résistance aux rayures, à l'abrasion et à l'usure. En prévenant les dommages mécaniques, le revêtement maintient son intégrité en tant que barrière continue contre les éléments corrosifs.

Comprendre les compromis et les limites

Bien que puissant, le PVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

C'est une barrière, pas un remède

Le concept le plus important à saisir est que le PVD offre une protection par barrière. Il protège le métal en le recouvrant. Si le revêtement est profondément rayé, ébréché ou mal appliqué, le métal de base exposé peut rouiller et rouillera. La rouille sera cependant généralement confinée à la zone endommagée.

Le problème de la « ligne de visée »

Le processus PVD est à « ligne de visée », ce qui signifie qu'il ne peut revêtir que les surfaces directement exposées à la source de vapeur à l'intérieur de la chambre. Les géométries internes complexes, les crevasses profondes ou l'intérieur d'un tube ne peuvent pas être efficacement revêtus. Ces zones non revêtues resteront complètement vulnérables à la rouille.

L'importance de la préparation de surface

Le succès du revêtement PVD dépend fortement de l'état du substrat. La surface doit être impeccablement propre, exempte d'huiles, d'oxydes et de tout autre contaminant. Une préparation inadéquate entraînera une mauvaise adhérence, provoquant une défaillance prématurée du revêtement et exposant le métal à la corrosion.

Coût et temps de traitement

Le PVD nécessite des machines sophistiquées et coûteuses exploitées par des techniciens qualifiés. Le processus se déroule sous vide et peut prendre du temps, surtout pour les grands lots. Par conséquent, il est considérablement plus coûteux que les méthodes conventionnelles comme la peinture ou le simple galvanoplastie.

Faire le bon choix pour la prévention de la rouille

Pour décider si le PVD est le bon choix, évaluez les besoins spécifiques de votre composant et son environnement d'exploitation.

- Si votre objectif principal est une durabilité extrême et une résistance à l'usure : Le PVD est un excellent choix, car sa dureté protège simultanément contre l'usure mécanique et la corrosion.

- Si vous recouvrez une pièce avec des canaux internes complexes : La nature à ligne de visée du PVD le rend inapproprié ; vous devrez peut-être envisager un placage sans électrolyse ou une autre méthode de dépôt chimique.

- Si votre budget est la principale contrainte pour une pièce non critique : Des méthodes plus simples comme le revêtement en poudre, la peinture ou l'utilisation d'une huile inhibitrice de corrosion sont bien plus rentables.

- Si vous devez maintenir des dimensions précises et des arêtes vives : La nature mince des revêtements PVD (généralement 3 à 5 microns) est idéale, car elle offre une protection sans altérer la géométrie de la pièce.

En fin de compte, le PVD offre une prévention exceptionnelle de la rouille grâce à une barrière physique robuste, ce qui en fait un choix de premier ordre pour les applications haute performance où l'intégrité de la surface est primordiale.

Tableau récapitulatif :

| Caractéristique du revêtement PVD | Impact sur la prévention de la rouille |

|---|---|

| Film dense et non poreux | Crée une barrière imperméable, bloquant l'oxygène et l'humidité. |

| Inertie chimique | Les matériaux de revêtement (par exemple, TiN, CrN) ne réagissent pas avec l'environnement. |

| Dureté et adhérence supérieures | Résiste aux rayures et à l'usure, maintenant l'intégrité de la couche protectrice. |

| Protection par barrière | Sépare physiquement le métal de base des éléments corrosifs. |

Protégez vos composants haute performance contre la rouille et l'usure grâce aux solutions de revêtement PVD avancées de KINTEK.

En tant que fournisseur de premier plan d'équipements et de consommables de laboratoire, KINTEK se spécialise dans l'application de revêtements PVD à film mince et durable qui offrent une résistance exceptionnelle à la corrosion sans altérer les dimensions des pièces. Nos revêtements sont idéaux pour les applications où l'intégrité de la surface et la durabilité à long terme sont primordiales.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos services de revêtement PVD peuvent améliorer la durée de vie et les performances de vos équipements de laboratoire et de vos pièces de précision.

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Cellule électrochimique électrolytique pour l'évaluation des revêtements

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial

- Le revêtement diamant est-il permanent ? La vérité sur sa durabilité à long terme

- Quel est le processus de revêtement diamant CVD ? Cultiver une couche de diamant supérieure, chimiquement liée

- Que sont les films recouverts de diamant ? Améliorer les matériaux avec des couches super-dures et transparentes

- Comment les outils sont-ils revêtus de diamant ? Obtenez une dureté supérieure et une faible friction pour vos outils