En bref, oui, les revêtements PVD peuvent être rayés. Bien que le PVD (dépôt physique en phase vapeur) ne soit pas anti-rayures, il est exceptionnellement résistant aux rayures. Sa durabilité et sa dureté surpassent de loin les méthodes de revêtement traditionnelles, mais il reste vulnérable aux dommages causés par des matériaux plus durs que lui ou par une force abrasive importante.

La distinction essentielle est que le PVD n'est pas invincible, mais plutôt très résilient. Sa valeur réside dans sa capacité à résister à la grande majorité de l'usure quotidienne qui endommagerait facilement les finitions conventionnelles comme la peinture ou la galvanoplastie.

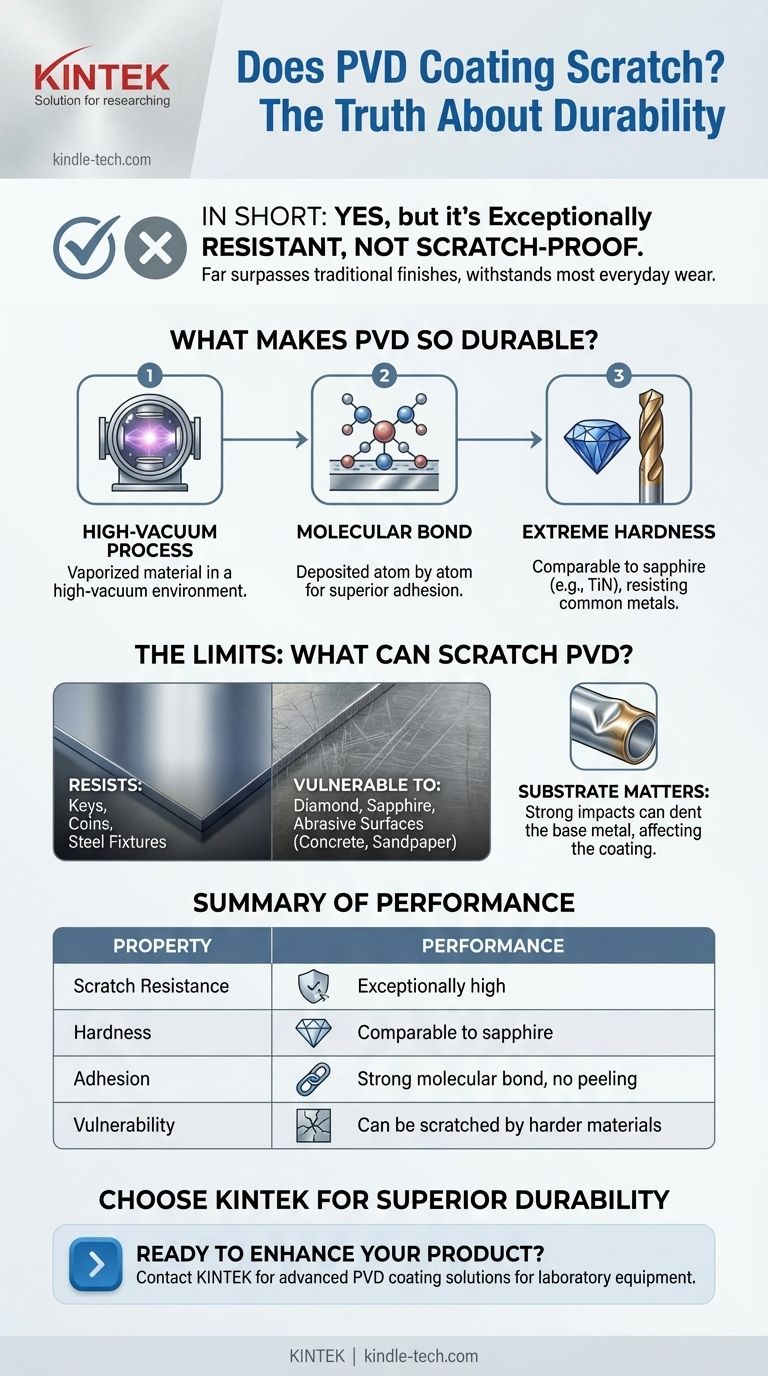

Qu'est-ce qui rend le PVD si durable ?

Pour comprendre pourquoi les revêtements PVD sont si résistants, il faut examiner le processus lui-même et les matériaux utilisés. C'est fondamentalement différent d'une simple couche de peinture.

Le processus de « Dépôt Physique en Phase Vapeur »

Le PVD est un processus réalisé dans un environnement sous vide poussé. Un matériau de revêtement solide et de haute pureté (comme le titane ou le chrome) est vaporisé en un plasma d'atomes et d'ions. Cette vapeur est ensuite déposée sur la surface de l'objet, créant un film mince qui est lié au niveau moléculaire.

Dureté Extrême

Ce processus crée une surface incroyablement dure. Par exemple, un revêtement PVD en Nitrure de Titane (TiN) a une dureté comparable à celle du saphir. Cela signifie qu'il peut résister aux rayures causées par la plupart des métaux courants que vous rencontrez, tels que les clés, les fixations en acier ou les poignées de porte.

Adhérence Supérieure

Étant donné que le revêtement est lié atome par atome, il adhère au matériau de base avec une force exceptionnelle. Cette liaison moléculaire rend les revêtements PVD très résistants aux éclats, à l'écaillage et au pelage, qui sont des points de défaillance courants pour les finitions traditionnelles.

Comprendre les compromis : les limites du PVD

Instaurer la confiance nécessite de comprendre non seulement les forces, mais aussi les limites. Aucun revêtement n'est indestructible, et le PVD ne fait pas exception.

Résistant aux rayures contre Anti-rayures

Une finition PVD supportera facilement les éraflures accidentelles de la vie quotidienne. Cependant, elle n'est pas à l'abri de tout dommage. Les matériaux présentant une dureté plus élevée peuvent le rayer et le feront.

Qu'est-ce qui peut rayer le PVD ?

Un revêtement PVD peut être endommagé par des matériaux comme le diamant, le saphir ou des surfaces extrêmement abrasives comme le béton rugueux ou le papier de verre grossier. Un frottement concentré à haute pression contre un bord tranchant et dur pourrait également compromettre la finition.

Le substrat reste important

La durabilité du produit final dépend également du matériau sous le revêtement PVD. Un impact fort peut cabosser le métal de base plus tendre (comme l'acier inoxydable). Bien que le revêtement PVD lui-même n'ait pas été rayé, la bosse sous-jacente provoquera la déformation du revêtement, entraînant des dommages visibles.

Faire le bon choix pour votre application

Votre décision de choisir un produit revêtu de PVD doit être basée sur une attente réaliste de ses performances dans votre environnement spécifique.

- Si votre objectif principal est l'usure quotidienne (montres, bijoux, robinets) : Le PVD offre une protection exceptionnelle contre les éraflures courantes et les abrasions mineures qui dégradent rapidement les finitions traditionnelles.

- Si votre objectif principal est l'impact élevé ou l'utilisation extrême (outils, pièces industrielles) : Bien que le PVD soit un choix de premier ordre pour la dureté de surface et la résistance à l'usure, sachez que les impacts directs et forcés peuvent toujours endommager le matériau sous-jacent.

En fin de compte, choisir le PVD signifie investir dans l'une des finitions les plus résilientes et durables disponibles, offrant une durabilité supérieure pour la plupart des scénarios du monde réel.

Tableau récapitulatif :

| Propriété | Performance du revêtement PVD |

|---|---|

| Résistance aux rayures | Exceptionnellement élevée, bien supérieure aux finitions traditionnelles |

| Dureté | Comparable à celle du saphir (revêtements TiN, par exemple) |

| Adhérence | Liaison moléculaire forte, résiste aux éclats et au pelage |

| Vulnérabilité | Peut être rayé par des matériaux plus durs (diamant, saphir, surfaces abrasives) |

Prêt à améliorer la durabilité de votre produit avec une finition supérieure ? KINTEK se spécialise dans les solutions de revêtement PVD avancées pour les équipements et consommables de laboratoire. Nos revêtements offrent une résistance exceptionnelle aux rayures et à l'usure, garantissant que vos produits durent plus longtemps et fonctionnent mieux. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à tube sous vide de laboratoire haute pression Four tubulaire en quartz

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Fabricant de pièces personnalisées en PTFE Téflon pour brucelles en PTFE

Les gens demandent aussi

- Quelles précautions de sécurité devriez-vous prendre en compte lors de la trempe ? Assurer une trempe à l'huile sous vide sûre avec un contrôle de l'azote

- Que devient la chaleur générée dans le vide ? Maîtriser le contrôle thermique pour des matériaux supérieurs

- Qu'est-ce qu'un four sous vide ? Le guide ultime du traitement thermique sans contamination

- Quels sont les avantages de la cuisson sous vide ? Obtenez une pureté et des performances matérielles ultimes

- Quel est l'objectif du traitement thermique sous vide ? Atteindre une pureté métallurgique et des performances supérieures