En bref : non, le placage PVD lui-même ne ternit pas. Le processus crée une barrière inerte et dure sur la surface d'un matériau qui est exceptionnellement résistante à la réaction chimique qui provoque le ternissement. Ses propriétés fondamentales de haute résistance à la corrosion et à l'abrasion empêchent la dégradation qui affecte de nombreux autres métaux et finitions.

La raison principale pour laquelle les revêtements PVD (Dépôt Physique en Phase Vapeur) ne ternissent pas est qu'ils créent une surface chimiquement non réactive. Bien que le revêtement lui-même soit extrêmement stable, son efficacité à long terme est finalement définie par sa capacité à résister à l'usure physique qui pourrait exposer le matériau de base sous-jacent.

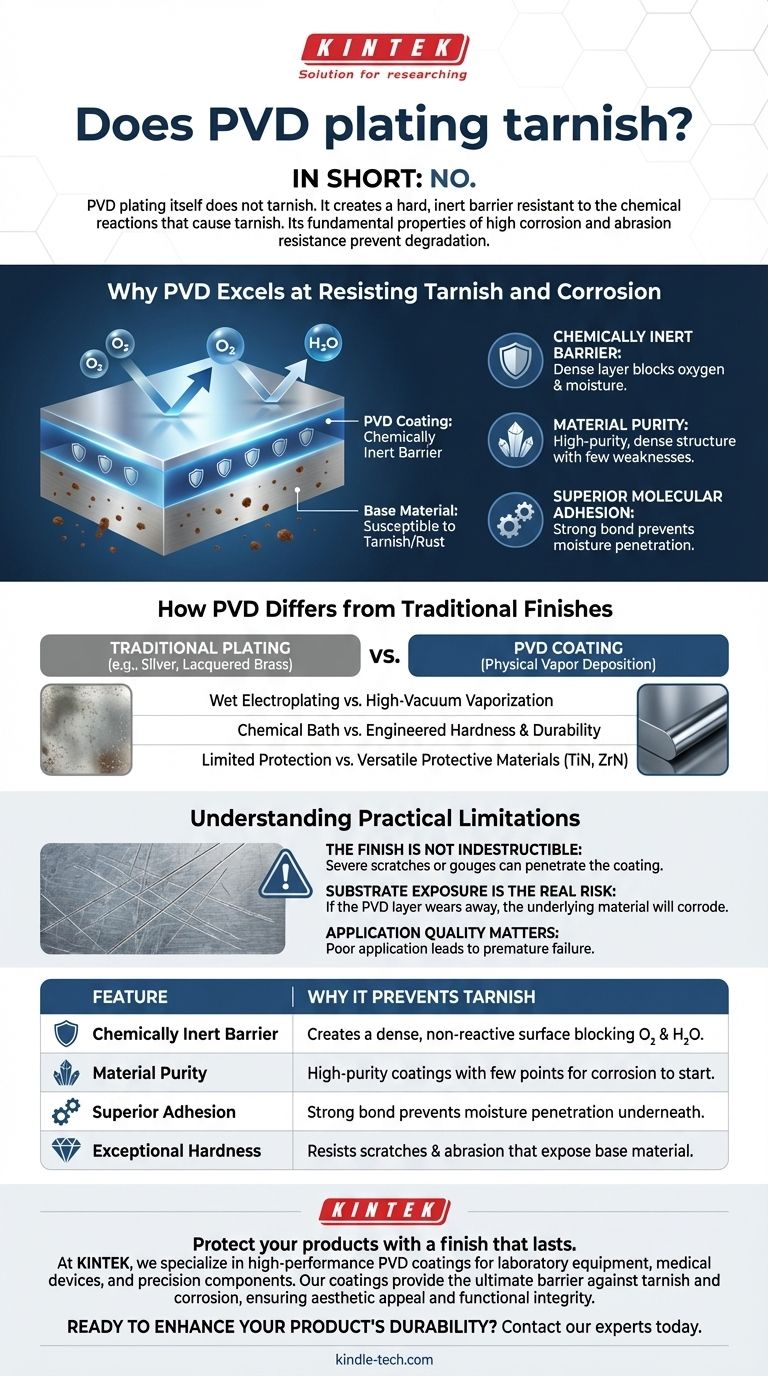

Pourquoi le PVD excelle dans la résistance au ternissement et à la corrosion

Le ternissement n'est qu'une forme légère de corrosion, une réaction chimique qui se produit lorsque la surface d'un métal est exposée à l'air et à l'humidité. Les revêtements PVD sont spécifiquement conçus pour empêcher ce processus au niveau moléculaire.

Une barrière chimiquement inerte

Le PVD dépose une couche de matériau extrêmement mince mais dense sur un substrat. Ce revêtement est choisi pour sa stabilité chimique et agit comme un bouclier, empêchant l'oxygène et d'autres éléments environnementaux d'atteindre le métal de base.

Le rôle de la pureté du matériau

Le processus PVD crée des revêtements de très haute pureté et haute performance. Cette pureté et cette structure dense laissent très peu de points de faiblesse où une réaction corrosive comme le ternissement pourrait commencer.

Adhérence moléculaire supérieure

Contrairement à certaines méthodes de placage traditionnelles, le PVD forme une liaison puissante avec le matériau sous-jacent. Cette forte adhérence garantit qu'il n'y a pas d'espaces ou de pores où l'humidité pourrait pénétrer et provoquer la corrosion du substrat sous le revêtement.

Comment le PVD diffère des finitions traditionnelles

Comprendre le processus PVD révèle pourquoi il offre une protection supérieure par rapport aux finitions sujettes au ternissement, telles que le placage d'argent traditionnel ou le laiton laqué.

Au-delà d'un simple bain chimique

Le PVD n'est pas un processus de galvanoplastie humide. Il se déroule dans une chambre à vide poussé où un matériau solide est vaporisé en plasma puis lié à l'objet, créant une finition extrêmement dure et durable.

Conçu pour la dureté et la durabilité

Les principaux avantages cités pour le PVD sont sa dureté et sa résistance aux rayures et à l'abrasion. Une finition capable de résister aux dommages physiques est beaucoup plus susceptible de maintenir sa barrière protectrice au fil du temps.

Polyvalence des matériaux de protection

Le processus permet l'utilisation de divers matériaux inorganiques, tels que le nitrure de titane et le nitrure de zirconium. Ces matériaux sont choisis spécifiquement pour leurs propriétés protectrices robustes, y compris leur résistance inhérente à la corrosion et aux attaques chimiques.

Comprendre les limites pratiques

Bien que le revêtement PVD lui-même soit stable, il est essentiel de comprendre qu'il s'agit d'une couche superficielle. Son but est de protéger le matériau sous-jacent, et ses limites sont principalement physiques, pas chimiques.

La finition n'est pas indestructible

Les revêtements PVD sont exceptionnellement durables mais pas invincibles. Une rayure sévère ou une entaille profonde causée par un objet pointu peut pénétrer le revêtement.

L'exposition du substrat est le risque réel

Le principal point de défaillance se produit lorsque la couche PVD est usée ou rayée, exposant le métal de base. Si le matériau sous-jacent (comme le laiton, le cuivre ou l'acier) est susceptible de ternir ou de rouiller, il commencera à se corroder une fois exposé.

L'impact de la qualité de l'application

La performance d'un revêtement PVD est fortement influencée par la qualité du processus d'application. Un revêtement mal appliqué peut ne pas adhérer correctement, entraînant une défaillance prématurée et une perte de ses qualités protectrices.

Faire le bon choix pour votre application

Choisir le PVD est un investissement dans la stabilité de surface à long terme. Pour déterminer si c'est la bonne solution, considérez le stress principal que votre produit subira.

- Si votre objectif principal est la longévité esthétique pour des articles tels que des bijoux, des montres ou des accessoires : Le PVD est un choix exceptionnel qui offre une finition sans ternissement qui ne nécessitera pas de polissage.

- Si votre objectif principal est la durabilité contre l'usure et l'abrasion élevées : Le matériau PVD spécifique et son épaisseur appliquée sont les facteurs les plus critiques pour garantir que la couche protectrice ne soit pas physiquement usée.

- Si votre objectif principal est la résistance environnementale dans un cadre corrosif : La nature inerte du PVD en fait une option supérieure à la plupart des placages traditionnels pour prévenir la dégradation chimique.

En fin de compte, choisir le PVD signifie privilégier une finition qui maintient son intégrité grâce à une stabilité chimique et une résilience physique exceptionnelles.

Tableau récapitulatif :

| Caractéristique | Pourquoi cela empêche le ternissement |

|---|---|

| Barrière chimiquement inerte | Crée une surface dense et non réactive qui bloque l'oxygène et l'humidité. |

| Pureté du matériau | Revêtements de haute pureté avec peu de faiblesses pour que la corrosion commence. |

| Adhérence supérieure | Forte liaison empêchant l'humidité de pénétrer sous le revêtement. |

| Dureté exceptionnelle | Résiste aux rayures et à l'abrasion qui pourraient exposer le matériau de base. |

Protégez vos produits avec une finition qui dure.

Chez KINTEK, nous sommes spécialisés dans les revêtements PVD haute performance pour les équipements de laboratoire, les dispositifs médicaux et les composants de précision. Nos revêtements offrent la barrière ultime contre le ternissement et la corrosion, garantissant que vos produits conservent leur attrait esthétique et leur intégrité fonctionnelle dans des environnements exigeants.

Prêt à améliorer la durabilité de votre produit ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions PVD peuvent répondre à vos besoins spécifiques.

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Qu'est-ce qu'un film de revêtement diamant ? Une fine couche de diamant pour des performances extrêmes

- Quelle est l'épaisseur du revêtement diamant CVD ? Trouver l'équilibre entre durabilité et contrainte pour des performances optimales

- Que sont les films recouverts de diamant ? Améliorer les matériaux avec des couches super-dures et transparentes

- Qu'est-ce que le revêtement diamant CVD ? Développez une couche de diamant super-dure et haute performance

- Quel est le processus de revêtement diamant CVD ? Cultiver une couche de diamant supérieure, chimiquement liée