Oui, les presses hydrauliques peuvent tomber en panne et elles tombent en panne. Comme tout équipement de machinerie de haute performance, elles sont soumises aux lois de la physique, de la science des matériaux et à l'usure. Les pannes peuvent aller de fuites de fluide lentes et gérables à des effondrements structurels soudains et catastrophiques qui libèrent d'énormes quantités d'énergie stockée.

Le problème fondamental n'est pas de savoir si une presse peut tomber en panne, mais de comprendre les deux manières distinctes dont elle échoue. La défaillance est presque toujours le résultat d'une rupture soit du système de fluide hydraulique qui génère la force, soit de la structure physique qui la contient. Reconnaître la différence est la clé de la sécurité et de la fiabilité.

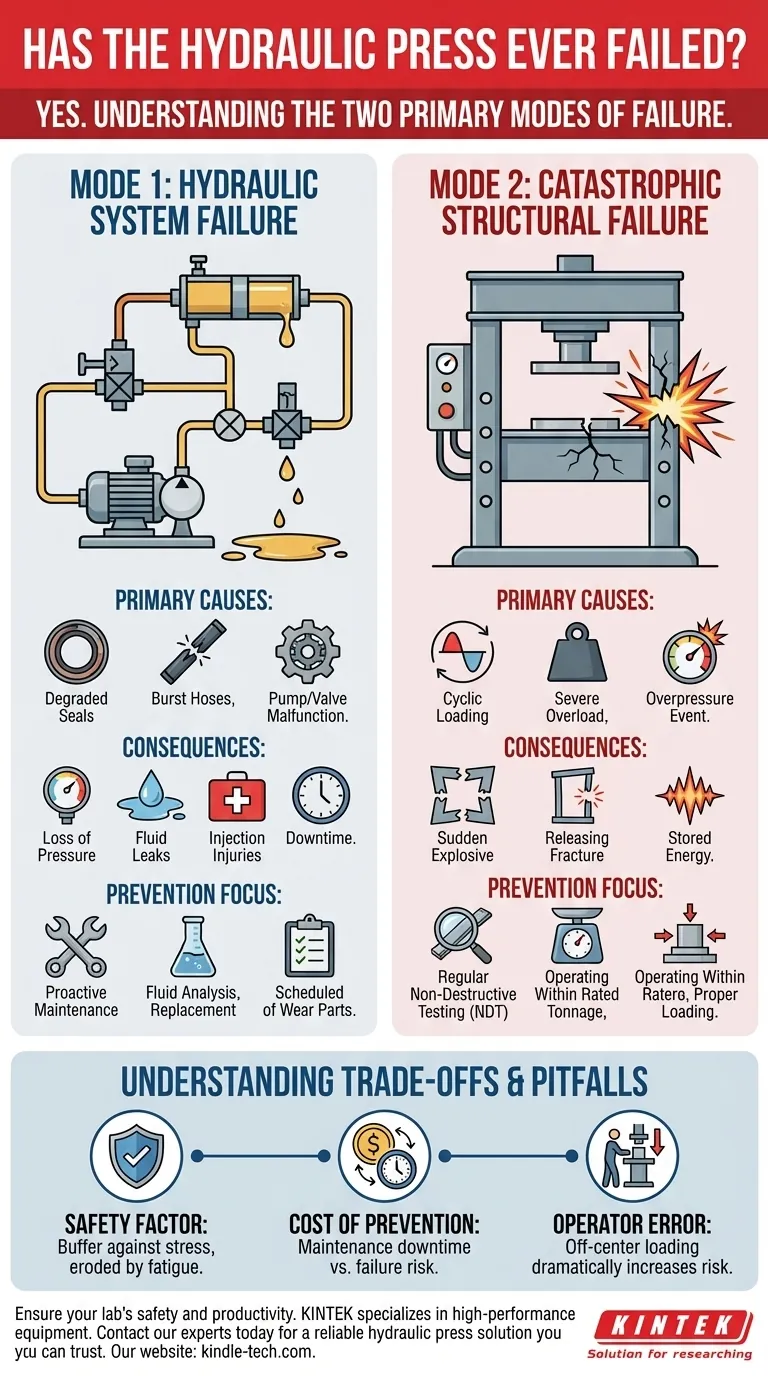

Décomposition de la défaillance : les deux modes principaux

Une presse hydraulique est un système de systèmes. Penser à la défaillance comme un événement unique est une erreur ; c'est une réaction en chaîne qui commence à un point de faiblesse spécifique.

Mode 1 : Défaillance du système hydraulique

C'est la catégorie de défaillance la plus courante. Elle implique les composants qui gèrent et transmettent le fluide hydraulique, qui est la force vitale de la presse. Ces défaillances entraînent généralement une perte de pression et de fonction.

Les coupables les plus fréquents sont les joints et les garnitures. Ces composants en caoutchouc ou en polymère empêchent le fluide de s'échapper le long des pistons et des connexions. Avec le temps, ils se dégradent sous l'effet de la chaleur, de la pression et de l'exposition chimique, entraînant des fuites, une perte de pression et une réduction des performances.

Les tuyaux et les conduites peuvent également se rompre. Une rupture soudaine d'un tuyau libère un jet de fluide hydraulique à haute vitesse qui peut provoquer de graves blessures par injection et représente une perte soudaine et incontrôlée de toute la pression dans ce circuit.

Enfin, la pompe ou les vannes de commande peuvent mal fonctionner. Une pompe défaillante, le « cœur » du système, ne peut pas générer la pression requise. Une vanne bloquée, le « cerveau », peut empêcher la presse de bouger, de se rétracter ou de maintenir sa force correctement.

Mode 2 : Défaillance structurelle catastrophique

Ce type de défaillance est beaucoup moins fréquent mais infiniment plus dangereux. Il implique une fracture des principaux composants porteurs de charge de la presse, tels que le bâti, le corps du cylindre ou les plateaux (les surfaces de pressage plates).

La cause principale est la fatigue du métal. Chaque fois que la presse est utilisée, son bâti en acier fléchit à un niveau microscopique. Sur des millions de cycles, cette sollicitation cyclique peut initier et propager des fissures microscopiques, en particulier dans les zones de forte concentration de contraintes comme les coins vifs ou les soudures.

Si une fissure devient suffisamment grande, le bâti ne peut plus supporter les forces opérationnelles, ce qui entraîne une fracture soudaine et explosive. Il s'agit d'une libération complète et instantanée de toute l'énergie stockée dans la structure comprimée.

Une autre cause est un événement grave de surcharge ou de surpression. Si un opérateur tente de presser quelque chose qui nécessite plus de force que le tonnage nominal de la presse, ou si la soupape de surpression hydraulique tombe en panne, la contrainte sur le bâti peut dépasser sa résistance à la traction ultime, provoquant sa rupture.

Comprendre les compromis et les pièges

Construire et faire fonctionner une machine parfaitement à l'épreuve des pannes est impossible. La conception et l'utilisation d'une presse hydraulique impliquent un équilibre entre performance, coût et sécurité.

Le rôle du facteur de sécurité

Les ingénieurs conçoivent le bâti d'une presse pour résister à des forces considérablement supérieures à son tonnage nominal officiel. Ce « facteur de sécurité » fournit une marge de manœuvre contre les contraintes imprévues, les imperfections des matériaux et les surcharges mineures. Cependant, cette marge n'est pas infinie et peut être érodée par la fatigue au cours de la vie de la machine.

Le coût de la prévention

La manière la plus efficace de prévenir les pannes est par le biais d'un entretien et d'inspections rigoureux. Cela comprend l'analyse régulière du fluide hydraulique, le remplacement programmé des tuyaux et l'utilisation de techniques telles que les essais par ultrasons ou par particules magnétiques pour vérifier l'absence de fissures dans le bâti. Cela crée un compromis entre le coût et l'arrêt de la maintenance par rapport au risque de panne.

Erreur de l'opérateur : l'élément humain

Une presse parfaitement conçue et entretenue peut toujours tomber en panne si elle est utilisée de manière inappropriée. Le chargement excentré est un piège majeur, où la pièce à usiner n'est pas placée au centre du plateau. Cela crée d'immenses forces de flexion sur le vérin et le bâti pour lesquelles ils n'ont pas été conçus, augmentant considérablement le risque de défaillance hydraulique et structurelle.

Comment prévenir les pannes dans votre application

Prévenir les pannes, c'est respecter l'immense énergie que la machine contrôle. Votre objectif dépendra de votre objectif principal.

- Si votre objectif principal est la sécurité opérationnelle : Les essais non destructifs (END) des soudures et des composants critiques du bâti selon un calendrier régulier sont le seul moyen de détecter les fissures de fatigue avant qu'elles ne deviennent catastrophiques.

- Si votre objectif principal est la longévité de la machine : Respectez strictement le calendrier de maintenance du fabricant pour le fluide hydraulique et les filtres, et utilisez la presse de manière cohérente dans les limites, et non à la limite, de son tonnage maximal.

- Si votre objectif principal est d'éviter les temps d'arrêt : Remplacez de manière proactive les pièces d'usure comme les joints et les tuyaux avant qu'ils ne tombent en panne, car une fuite lente aujourd'hui peut entraîner un arrêt complet demain.

Comprendre ces points de défaillance vous transforme d'un simple opérateur en un gardien d'un outil puissant, garantissant qu'il fonctionne de manière sûre et efficace pendant toute sa durée de vie.

Tableau récapitulatif :

| Mode de défaillance | Cause principale | Conséquence | Focus de prévention |

|---|---|---|---|

| Défaillance du système hydraulique | Joints dégradés, rupture de tuyaux, dysfonctionnement de la pompe/vanne | Perte de pression, fuites de fluide, blessures par injection, temps d'arrêt | Maintenance proactive, analyse des fluides, remplacement programmé des pièces d'usure |

| Défaillance structurelle catastrophique | Fatigue du métal, surcharge sévère, événement de surpression | Fracture soudaine et explosive libérant l'énergie stockée | Essais non destructifs (END) réguliers, fonctionnement dans le tonnage nominal, chargement correct |

Assurez la sécurité et la productivité de votre laboratoire. Une presse hydraulique fiable est essentielle pour vos opérations. KINTEK se spécialise dans les équipements de laboratoire haute performance, y compris les presses hydrauliques, et fournit l'expertise et le support pour vous aider à choisir la bonne machine et à l'entretenir pour une sécurité et une longévité maximales.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et trouver une solution de presse hydraulique en laquelle vous pouvez avoir confiance.

Guide Visuel

Produits associés

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique manuelle chauffante avec plaques chauffantes pour presse à chaud de laboratoire

Les gens demandent aussi

- Quel rôle la presse hydraulique de laboratoire joue-t-elle dans la préparation de pastilles d'électrolyte solide ? Assurer l'exactitude des données

- Les presses hydrauliques sont-elles alimentées par l'eau ? Découvrez le rôle essentiel de l'huile hydraulique.

- Qu'est-ce que la méthode de la pastille de poudre pressée ? Un guide pour une préparation d'échantillons FTIR précise

- Pourquoi utiliser le KBr pour l'IR ? Obtenez des spectres clairs et sans obstruction pour les échantillons solides

- Quelle est l'utilité du KBr ? Maîtrisez la préparation d'échantillons pour une spectroscopie IR précise