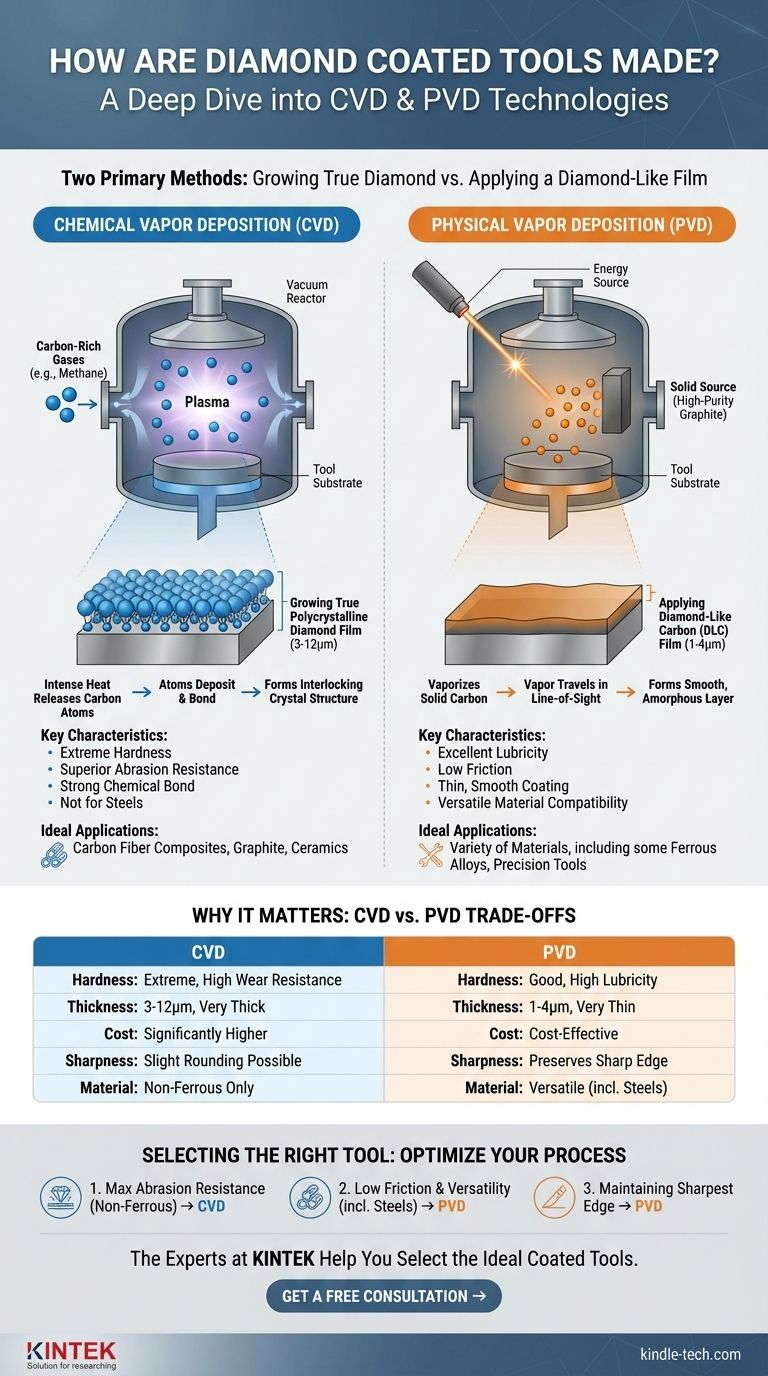

En bref, les outils diamantés sont fabriqués selon l'une des deux méthodes principales : la Déposition Chimique en Phase Vapeur (CVD) ou la Déposition Physique en Phase Vapeur (PVD). Le processus CVD fait littéralement croître un film de véritable diamant polycristallin directement sur la surface de l'outil. En revanche, le processus PVD applique un film de carbone amorphe de type diamant (DLC), qui imite les propriétés du diamant mais ne possède pas sa structure cristalline.

La distinction essentielle réside dans le produit final : la Déposition Chimique en Phase Vapeur (CVD) crée une couche épaisse et exceptionnellement dure de vrai diamant pour une résistance extrême à l'abrasion, tandis que la Déposition Physique en Phase Vapeur (PVD) applique un film plus mince et plus lisse, semblable au diamant, prisé pour sa faible friction et sa polyvalence.

Les deux voies vers un revêtement diamanté

Comprendre le processus de fabrication est crucial car il détermine les performances de l'outil, son application idéale et son coût. Les termes « revêtement diamanté » et « revêtement de type diamant » sont souvent utilisés de manière interchangeable, mais ils résultent de technologies fondamentalement différentes.

Déposition Chimique en Phase Vapeur (CVD) : Faire croître du vrai diamant

Dans le processus CVD, les outils, généralement en carbure de tungstène, sont placés à l'intérieur d'un réacteur sous vide à haute température.

Des gaz riches en carbone, comme le méthane, sont introduits dans la chambre. La chaleur intense décompose ces gaz, libérant des atomes de carbone.

Ces atomes de carbone se déposent ensuite sur la surface de l'outil, se liant entre eux et au substrat en carbure pour former un film de diamant polycristallin véritable et imbriqué.

Déposition Physique en Phase Vapeur (PVD) : Appliquer un film de type diamant

Le processus PVD se déroule également sous vide mais fonctionne différemment. Au lieu d'un gaz, il commence par une source solide de graphite de haute pureté (une forme de carbone).

Ce carbone solide est vaporisé par une source d'énergie, comme un arc ou un laser, et le carbone vaporisé voyage en ligne droite pour recouvrir l'outil.

Le résultat est un film très mince, dense et lisse de Carbone de Type Diamant (DLC). Ce revêtement est amorphe, ce qui signifie que ses atomes n'ont pas la structure cristalline rigide du vrai diamant, mais il possède néanmoins une dureté et une lubrification remarquables.

Pourquoi la méthode de fabrication est importante

La différence entre la croissance d'une structure cristalline (CVD) et le dépôt d'une structure amorphe (PVD) a des conséquences directes sur les performances de l'outil.

Dureté et résistance à l'usure

Le diamant CVD est nettement plus dur et plus résistant à l'usure que tout revêtement PVD. Sa structure de vrai diamant en fait le choix ultime pour l'usinage de matériaux non ferreux hautement abrasifs comme les composites de fibre de carbone, le graphite et l'aluminium à haute teneur en silicium.

Épaisseur et adhérence du revêtement

Les revêtements CVD sont généralement beaucoup plus épais (typiquement 3 à 12 microns) et forment une liaison chimique incroyablement forte avec le substrat en carbure, ce qui les rend très résistants à l'écaillage.

Les revêtements PVD (DLC) sont beaucoup plus minces (typiquement 1 à 4 microns). Cela peut être un avantage, car cela préserve mieux le tranchant extrêmement affûté de l'outil d'origine.

Comprendre les compromis

Choisir entre ces technologies ne consiste pas à déterminer laquelle est « meilleure » dans l'absolu, mais laquelle est la bonne pour une tâche spécifique. Chaque processus implique des compromis clairs.

Le facteur coût

Le processus CVD est plus complexe, plus long et plus gourmand en énergie. Par conséquent, les outils diamantés CVD sont nettement plus chers que les outils dotés d'un revêtement PVD (DLC).

Impact sur la netteté de l'outil

Les températures élevées requises pour le processus CVD peuvent provoquer un très léger arrondi ou un émoussement d'un tranchant extrêmement affûté. Pour les applications où le tranchant le plus net est primordial, le processus PVD à plus basse température a souvent un avantage.

Compatibilité des matériaux

Le vrai diamant réagit chimiquement avec le fer à haute température, provoquant une défaillance rapide de l'outil. Par conséquent, les outils diamantés CVD ne peuvent pas être utilisés pour usiner les aciers. Les revêtements PVD (DLC), cependant, sont souvent formulés pour fonctionner efficacement sur une gamme plus large de matériaux, y compris certains alliages ferreux.

Choisir le bon outil pour le travail

Votre choix doit toujours être guidé par votre matériau et votre objectif de performance principal.

- Si votre objectif principal est une résistance maximale à l'usure pour l'usinage de matériaux non ferreux abrasifs (composites, graphite, céramiques) : les outils diamantés CVD offrent la durée de vie la plus longue et les meilleures performances.

- Si votre objectif principal est de réduire la friction et l'usure modérée sur une variété de matériaux, y compris certains aciers : un revêtement PVD (DLC) offre une solution polyvalente et rentable.

- Si votre objectif principal est de conserver le tranchant le plus aiguisé possible sur un outil de précision : la nature mince et lisse d'un revêtement PVD (DLC) est souvent le choix supérieur.

En fin de compte, comprendre comment un outil est fabriqué est la clé pour libérer ses performances prévues dans votre application spécifique.

Tableau récapitulatif :

| Méthode de fabrication | Type de revêtement | Caractéristiques clés | Idéal pour |

|---|---|---|---|

| Déposition Chimique en Phase Vapeur (CVD) | Véritable Diamant Polycristallin | Dureté extrême, revêtement épais (3-12µm), résistance supérieure à l'abrasion | Usinage de matériaux non ferreux abrasifs (ex. : composites, graphite, céramiques) |

| Déposition Physique en Phase Vapeur (PVD) | Carbone de Type Diamant (DLC) | Excellente lubrification, revêtement mince (1-4µm), polyvalent, rentable | Réduction de la friction sur une variété de matériaux, y compris certains aciers |

Optimisez votre processus d'usinage avec le bon revêtement

Le choix entre les revêtements diamantés CVD et PVD est essentiel pour maximiser la durée de vie et les performances de l'outil dans votre application spécifique. Les experts de KINTEK sont spécialisés dans les équipements de laboratoire et les consommables pour l'analyse et le traitement des matériaux avancés. Nous pouvons vous aider à sélectionner les outils revêtus idéaux pour vos besoins, que vous nécessitiez la résistance à l'usure ultime du diamant CVD ou les propriétés polyvalentes de faible friction du DLC PVD.

Contactez nos spécialistes dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment nos solutions peuvent améliorer l'efficacité et les résultats de votre laboratoire.

Obtenir une consultation gratuite →

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quels sont les avantages et les applications du dépôt chimique en phase vapeur par couches atomiques (ALCVD) ? Libérez la précision atomique

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Quels sont les précurseurs utilisés en CVD ? Un guide pour choisir la bonne source chimique

- Quel est le processus général de croissance des diamants par la méthode CVD ? Maîtriser la technologie des diamants synthétiques par CVD

- Quelle est la différence entre le pulvérisation cathodique (sputtering) et le revêtement ionique (ion plating) ? Choisissez le bon revêtement PVD pour votre application

- Pourquoi le vide est-il nécessaire dans le dépôt de couches minces ? Le rôle critique du vide pour atteindre la pureté et la précision

- Qu'est-ce que le dépôt physique en phase vapeur ? Comparaison PVD vs CVD pour un revêtement mince de précision

- Quel est l'avantage de la pulvérisation cathodique par rapport aux anciennes méthodes de dépôt sous vide ? Un contrôle supérieur pour les films de matériaux complexes