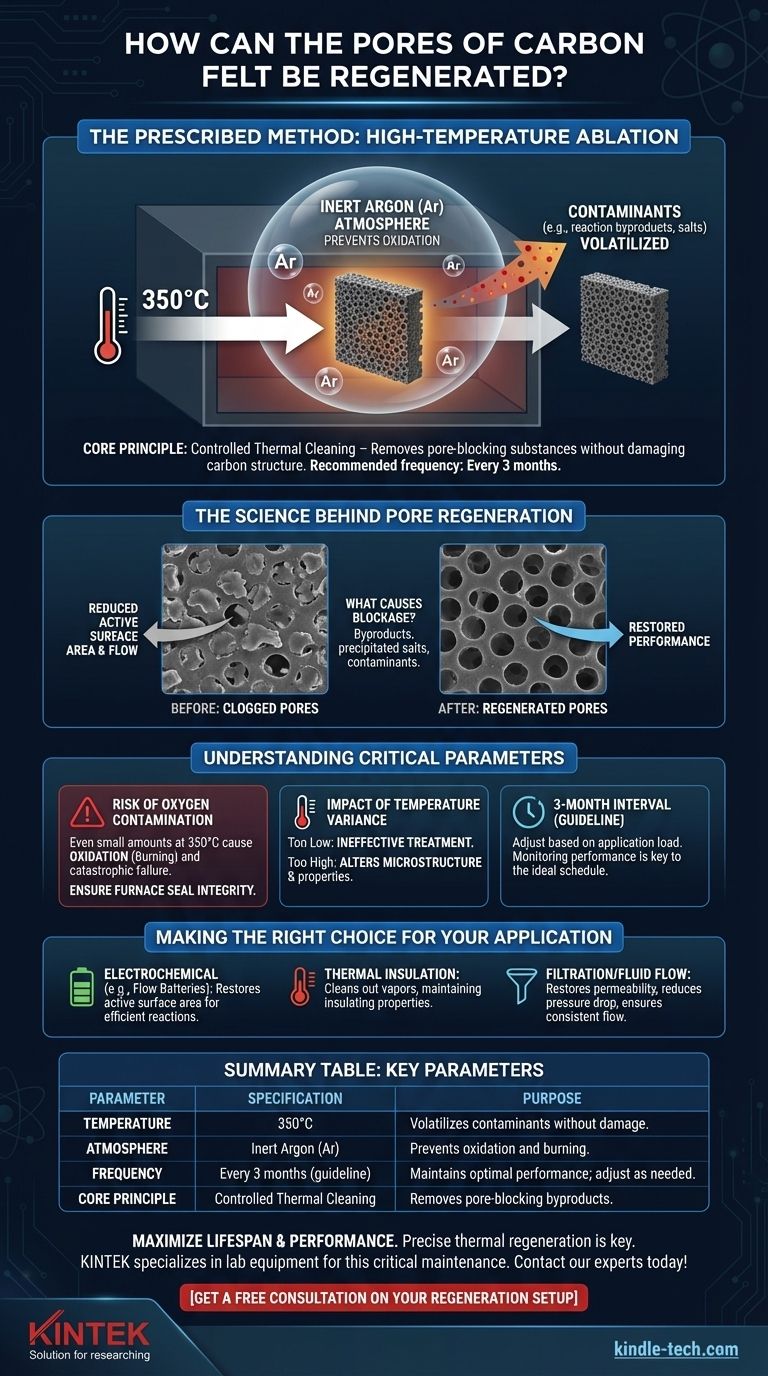

La méthode prescrite pour régénérer les pores du feutre de carbone est un processus d'ablation à haute température. Cette procédure implique de chauffer le matériau à 350°C dans une atmosphère inerte d'Argon (Ar), un cycle généralement recommandé tous les trois mois pour restaurer les performances.

Le principe fondamental de la régénération n'est pas simplement le chauffage, mais un nettoyage thermique contrôlé. L'utilisation d'une température spécifique dans un environnement inerte élimine les contaminants qui bloquent les pores du feutre sans oxyder ou endommager la structure sous-jacente du carbone.

La science derrière la régénération des pores

Pour exécuter correctement cette procédure, il est essentiel de comprendre les principes scientifiques en jeu. L'objectif est d'inverser la dégradation qui se produit lors de l'utilisation opérationnelle.

Qu'est-ce qui cause le blocage des pores ?

La porosité élevée du feutre de carbone est essentielle à sa fonction dans des applications telles que les batteries à flux ou l'isolation à haute température. Au fil du temps, ces pores microscopiques peuvent se boucher avec des sous-produits de réaction, des sels précipités ou d'autres contaminants, réduisant la surface active et empêchant le flux.

Ce blocage est un facteur principal de dégradation des performances, entraînant une diminution de l'efficacité et une durée de vie opérationnelle plus courte pour le composant.

Le rôle de la haute température

La température spécifiée de 350°C est suffisamment élevée pour induire la décomposition thermique ou la volatilisation de nombreux contaminants organiques et inorganiques courants. Ce processus, connu sous le nom d'ablation dans ce contexte, "cuit" efficacement le matériau indésirable, dégageant les pores bloqués.

La température est soigneusement sélectionnée pour être suffisamment agressive pour le nettoyage, mais pas trop élevée pour altérer la structure fondamentale du feutre de carbone lui-même.

Pourquoi une atmosphère inerte d'argon est-elle critique ?

Chauffer le carbone en présence d'oxygène le ferait s'oxyder, ou brûler, détruisant complètement le feutre. L'utilisation d'un gaz inerte comme l'Argon est non négociable.

L'argon déplace tout l'oxygène du four ou de la chambre. Cela crée un environnement protecteur et non réactif où les contaminants peuvent être brûlés sans consommer le feutre de carbone, garantissant ainsi la préservation de l'intégrité structurelle du matériau.

Comprendre les compromis et les paramètres clés

Une régénération réussie dépend d'un contrôle précis du processus. S'écarter des paramètres clés peut entraîner un traitement inefficace ou des dommages irréversibles.

Risque de contamination par l'oxygène

Le risque le plus important est une fuite d'air dans la chambre de chauffage. Même de petites quantités d'oxygène à 350°C peuvent entraîner des piqûres, une dégradation ou une défaillance catastrophique du feutre de carbone. Assurer l'intégrité des joints du four est primordial.

L'impact de la variation de température

Si la température est trop basse, l'élimination des contaminants sera incomplète et la régénération sera inefficace. Si la température est trop élevée, elle peut commencer à altérer la microstructure du feutre, affectant potentiellement ses propriétés mécaniques et ses caractéristiques de surface.

L'intervalle de régénération de 3 mois

La recommandation de régénérer tous les trois mois est une ligne directrice générale basée sur des cas d'utilisation typiques. La fréquence optimale dépend entièrement de votre application spécifique.

Les systèmes soumis à de lourdes charges ou exposés à des concentrations élevées de contaminants peuvent nécessiter une régénération plus fréquente. Inversement, les applications moins exigeantes pourraient prolonger cet intervalle. La surveillance des performances de votre système est le meilleur moyen de déterminer le calendrier idéal.

Faire le bon choix pour votre application

L'application correcte de ce processus de régénération est essentielle pour maximiser la durée de vie et la valeur de vos composants en feutre de carbone.

- Si votre objectif principal est la performance électrochimique (par exemple, les batteries à flux) : Ce processus est crucial pour éliminer les films passivants et les sous-produits, restaurant ainsi la surface active nécessaire aux réactions efficaces.

- Si votre objectif principal est l'isolation thermique : La régénération nettoie toutes les vapeurs ou dépôts condensés qui peuvent augmenter la conductivité thermique du feutre et compromettre ses propriétés isolantes.

- Si votre objectif principal est la filtration ou le flux de fluide : Le dégagement des pores est essentiel pour restaurer la perméabilité, réduire la chute de pression et assurer des débits constants à travers le matériau.

La maîtrise de ce protocole de nettoyage thermique vous permet de restaurer de manière fiable les composants en feutre de carbone à des performances proches de l'original.

Tableau récapitulatif :

| Paramètre clé | Spécification | Objectif |

|---|---|---|

| Température | 350°C | Volatilise les contaminants sans endommager la structure du carbone. |

| Atmosphère | Argon inerte (Ar) | Empêche l'oxydation et la combustion du feutre de carbone. |

| Fréquence | Tous les 3 mois (indicatif) | Maintient des performances optimales ; ajuster en fonction de la charge de l'application. |

| Principe fondamental | Nettoyage thermique contrôlé | Élimine les sous-produits bloquant les pores pour restaurer la surface et le flux. |

Maximisez la durée de vie et les performances de vos composants en feutre de carbone. Le processus précis de régénération thermique est essentiel pour maintenir l'efficacité dans des applications comme les batteries à flux, l'isolation thermique et la filtration. KINTEK est spécialisé dans les équipements de laboratoire et les consommables nécessaires à cette maintenance critique, y compris les fours à haute température avec atmosphères contrôlées. Contactez nos experts dès aujourd'hui pour vous assurer que votre protocole de régénération est parfaitement adapté aux besoins spécifiques de votre laboratoire.

Obtenez une consultation gratuite sur votre installation de régénération

Guide Visuel

Produits associés

- Creusets avancés en céramique fine d'alumine (Al2O3) pour analyse thermique TGA DTA

- Creuset en céramique d'alumine avancée Al2O3 pour four à moufle de laboratoire

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Circulateur de bain d'eau de refroidissement et de chauffage 50L pour réaction à température constante haute et basse

- Autoclave de laboratoire stérilisateur à vide pulsé, stérilisateur à vapeur de bureau

Les gens demandent aussi

- Pourquoi utiliser des creusets en alumine pour l'ATD des carbonates bicycliques ? Assurer la pureté des données et l'inertie chimique

- Quel est le but de l'utilisation de creusets en alumine comme revêtements dans les autoclaves ? Assurer la pureté dans les tests statiques à haute pression

- Quelle est la plage de température des creusets en alumine ? Facteurs clés pour une utilisation sûre à haute température

- Quelle température supporte un creuset en Al2O3 ? Facteurs clés pour un succès à haute température jusqu'à 1700°C

- Qu'est-ce qu'un matériau de creuset pour un four ? Un guide pour choisir le bon récipient à haute température