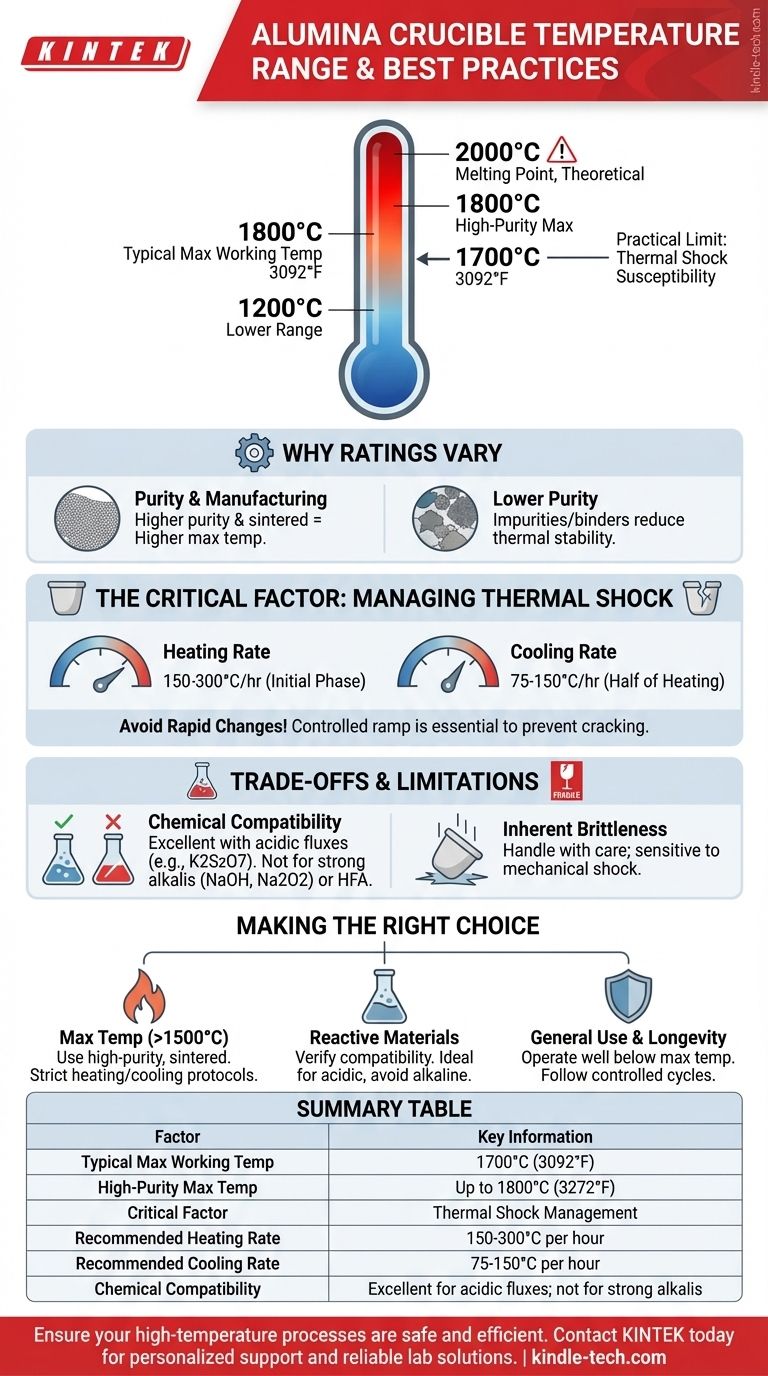

La température de travail maximale pour un creuset en alumine est généralement d'environ 1700°C (3092°F). Cependant, ce chiffre n'est pas absolu ; la plage de fonctionnement sûre dépend fortement de la pureté du creuset, du processus de fabrication et de l'application spécifique. Certains produits en alumine spécialisés de haute pureté peuvent même atteindre un maximum de 1800°C, tandis que d'autres sont évalués pour des températures plus basses, proches de 1200°C.

Bien que l'alumine ait un point de fusion très élevé proche de 2000°C, sa limite de température pratique est définie par sa sensibilité au choc thermique. La clé pour utiliser avec succès un creuset en alumine à sa température maximale n'est pas seulement d'atteindre la chaleur, mais de contrôler le taux de chauffage et de refroidissement.

Pourquoi les évaluations de température varient

Le terme « creuset en alumine » peut décrire des produits ayant des caractéristiques de performance différentes. Comprendre ce qui influence l'évaluation de la température est essentiel pour sélectionner le bon outil et l'utiliser correctement.

L'impact de la pureté et de la fabrication

Toute l'alumine n'est pas créée égale. Un creuset en alumine frittée de haute pureté aura une température de service maximale plus élevée et plus fiable, souvent égale ou supérieure à 1700°C.

Les creusets de moindre pureté ou avec des méthodes de fabrication différentes peuvent avoir des limites de température plus basses en raison de la présence d'agents liants ou d'impuretés qui réduisent leur stabilité thermique.

Température de travail par rapport au point de fusion

Le point de fusion de l'alumine est d'environ 2000°C, mais il s'agit d'un maximum théorique. La température de travail maximale (par exemple, 1700-1800°C) est la température la plus élevée à laquelle le creuset conserve son intégrité structurelle et sa stabilité chimique pour une utilisation pratique. Il n'est jamais recommandé de fonctionner près du point de fusion.

Le facteur critique : la gestion du choc thermique

L'alumine est une céramique solide, mais elle est sensible aux changements rapides de température, un phénomène connu sous le nom de choc thermique. C'est la cause la plus fréquente de défaillance des creusets.

Taux de chauffage recommandés

Pour éviter les fissures, le four et le creuset doivent être chauffés lentement et uniformément. Un taux de montée en température contrôlé est essentiel.

Une ligne directrice générale est de chauffer à un taux de 150 à 300°C par heure, en particulier pendant la phase initiale. Cela minimise la contrainte thermique sur le matériau.

Refroidissement contrôlé

Le refroidissement est tout aussi critique que le chauffage. Le taux de refroidissement doit être progressif, généralement la moitié du taux de chauffage (75 à 150°C par heure).

Si possible, évitez de retirer un creuset d'un four très chaud directement dans l'air ambiant. Laissez d'abord le four refroidir considérablement.

Meilleures pratiques de manipulation

Lorsque vous devez verser du matériau en fusion, rendez le processus aussi bref que possible pour minimiser l'exposition du creuset à une chute de température soudaine. Si vous effectuez des fontes consécutives, maintenir le four chaud entre les cycles peut prolonger la durée de vie du creuset.

Comprendre les compromis et les limites

Au-delà de la température, vous devez prendre en compte l'environnement chimique et la manipulation physique du creuset pour un fonctionnement réussi.

Incompatibilité chimique

L'alumine présente une excellente résistance aux substances acides. Elle est bien adaptée à une utilisation avec des fondants acides comme le K2S2O7.

Cependant, elle ne convient pas à une utilisation avec des substances alcalines telles que l'hydroxyde de sodium (NaOH), le peroxyde de sodium (Na2O2) ou le carbonate de sodium (Na2CO3), car ceux-ci corroderont la céramique à haute température. Elle doit également être tenue à l'écart de l'acide fluorhydrique (HFA).

Fragilité inhérente

Comme toutes les céramiques, les creusets en alumine sont durs mais fragiles. Ils peuvent être endommagés par un choc mécanique, comme une chute ou la chute de matériaux à l'intérieur. Manipulez-les toujours avec soin.

Faire le bon choix pour votre application

Utilisez ces directives pour adapter votre procédure aux capacités du creuset.

- Si votre objectif principal est le fonctionnement à température maximale (supérieure à 1500°C) : Privilégiez un creuset en alumine frittée de haute pureté et mettez en œuvre des protocoles de chauffage et de refroidissement stricts et lents.

- Si votre objectif principal est de faire fondre des matériaux très réactifs : Vérifiez d'abord la compatibilité chimique ; l'alumine est idéale pour les échantillons acides mais échouera avec les substances alcalines fortes.

- Si votre objectif principal est une utilisation générale et la longévité : Fonctionnez bien en dessous de la température maximale indiquée (par exemple, 100 à 150°C en dessous) et suivez toujours des cycles de chauffage et de refroidissement contrôlés.

Géré correctement, un creuset en alumine est un outil exceptionnellement fiable pour les travaux à haute température.

Tableau récapitulatif :

| Facteur | Informations clés |

|---|---|

| Température de travail max typique | 1700°C (3092°F) |

| Température max haute pureté | Jusqu'à 1800°C (3272°F) |

| Facteur critique | Gestion du choc thermique |

| Taux de chauffage recommandé | 150-300°C par heure |

| Taux de refroidissement recommandé | 75-150°C par heure |

| Compatibilité chimique | Excellente pour les fondants acides ; pas pour les alcalis forts |

Assurez-vous que vos processus à haute température sont sûrs et efficaces avec le bon équipement de laboratoire. Le choix du bon creuset est essentiel pour vos résultats. KINTEK est spécialisée dans les équipements et consommables de laboratoire haute performance, y compris une gamme de creusets en alumine adaptés à divers besoins de température et applications chimiques. Nos experts peuvent vous aider à choisir le produit idéal pour vos exigences spécifiques en laboratoire. Contactez KINTEK dès aujourd'hui pour un support personnalisé et des solutions fiables pour tous vos besoins de laboratoire.

Guide Visuel

Produits associés

- Creuset en céramique d'alumine en forme d'arc, résistant aux hautes températures pour la céramique fine avancée d'ingénierie

- Creusets avancés en céramique fine d'alumine (Al2O3) pour analyse thermique TGA DTA

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

- Creuset en céramique d'alumine avancée Al2O3 pour four à moufle de laboratoire

- Creuset en céramique d'alumine Al2O3 en forme de demi-lune avec couvercle pour la céramique fine avancée d'ingénierie

Les gens demandent aussi

- Qu'est-ce qu'un matériau de creuset pour un four ? Un guide pour choisir le bon récipient à haute température

- Quel est le but de l'utilisation d'un creuset en alumine avec couvercle pour la synthèse de g-C3N4 ? Optimisez votre production de nanosheets

- Quelle température un creuset en alumine peut-il supporter ? Un guide sur la stabilité à haute température et la sécurité

- Quel rôle joue un creuset en alumine dans la synthèse à l'état solide à haute température de Na3OBr ? Assurer la pureté de l'échantillon

- Quelle est la fonction d'un creuset en alumine dans la synthèse du NaSICON ? Assurer la pureté dans les réactions à haute température