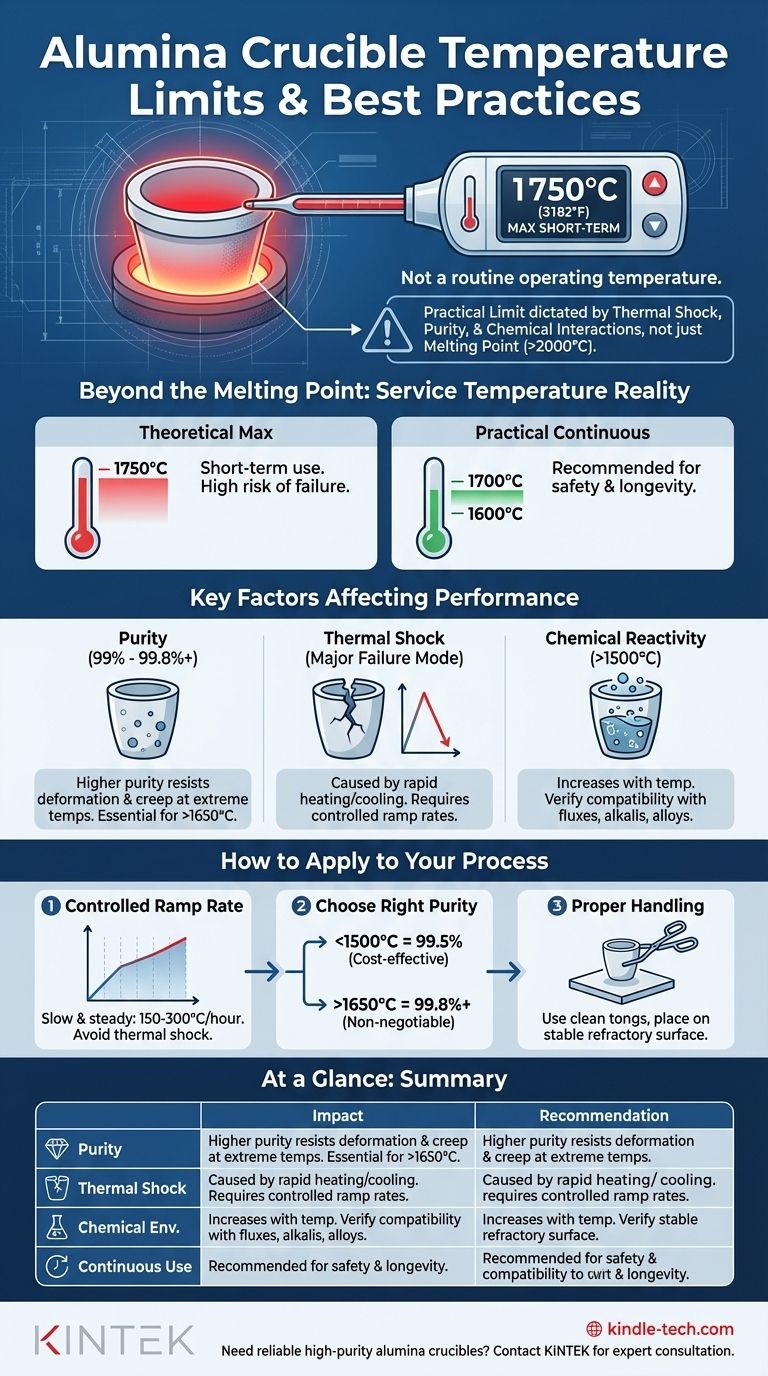

En pratique, un creuset en alumine (Al₂O₃) de haute pureté peut être utilisé pour des applications à des températures allant jusqu'à 1750°C (3182°F). Cependant, ce chiffre représente une limite supérieure dans des conditions idéales, et non une température de fonctionnement courante. La limite de service réelle est dictée par des facteurs tels que la pureté du matériau, la vitesse de changement de température et les interactions chimiques.

La température maximale théorique est un guide utile, mais la véritable clé du succès avec les creusets en alumine est de comprendre que leur limite pratique est déterminée par la résistance au choc thermique et la pureté chimique, et non seulement par leur point de fusion.

Au-delà du point de fusion : Comprendre la température de service

Le point de fusion de l'alumine pure est supérieur à 2000°C, mais sa température de service maximale est évaluée plus bas. Il est crucial de comprendre cet écart pour une utilisation sûre et efficace.

Le maximum théorique par rapport à l'utilisation pratique

Le chiffre de 1750°C est une température de travail maximale à court terme pour l'alumine de haute pureté. Fonctionner continuellement à cette température réduit considérablement la durée de vie du creuset et augmente le risque de défaillance.

Une température de fonctionnement continu plus conservatrice et réaliste se situe souvent dans la plage de 1600°C à 1700°C pour offrir une marge de sécurité.

Le rôle critique de la pureté

Les creusets en alumine sont disponibles en différentes puretés, généralement de 99 % à 99,8 % et plus. Ce pourcentage est le facteur le plus important pour les performances à haute température.

Les impuretés, telles que la silice (SiO₂) et d'autres oxydes, forment des phases vitreuses à haute température. Ces phases ramollissent et abaissent la température à laquelle le creuset commence lui-même à se déformer, un processus connu sous le nom de fluage (creep).

Par conséquent, plus la pureté est élevée, mieux le creuset résistera à la déformation et maintiendra son intégrité structurelle près de sa température de service maximale.

Le choc thermique : Le mode de défaillance le plus courant

Le choc thermique est une contrainte induite dans un matériau par un changement rapide de température. L'alumine possède une bonne stabilité thermique, mais c'est une céramique fragile qui se fissurera si elle est chauffée ou refroidie trop rapidement.

C'est la raison la plus fréquente de défaillance des creusets. Insérer rapidement un creuset froid dans un four rougeoyant ou retirer un creuset chaud dans l'air ambiant frais est une cause principale de fissuration.

Comprendre les compromis et les défaillances potentielles

Utiliser n'importe quel matériau à ses limites implique des compromis. Pour l'alumine, vous équilibrez principalement la vitesse et le coût par rapport à la fiabilité et à la longévité.

Risque de fissuration due au choc thermique

Ceci ne peut être trop souligné. Plus vous chauffez ou refroidissez rapidement, plus le risque de fracture est élevé. Un taux de montée en température contrôlé n'est pas une suggestion ; c'est une exigence pour le travail à haute température.

Réactivité chimique

L'alumine est exceptionnellement inerte vis-à-vis de la plupart des produits chimiques, ce qui est une raison principale de son utilisation. Cependant, à des températures extrêmes (supérieures à 1500°C), sa réactivité augmente.

Elle peut être attaquée par des fondants très basiques, des métaux alcalins en fusion et certains alliages métalliques. Vérifiez toujours la compatibilité chimique de votre échantillon avec l'Al₂O₃ à votre température cible pour éviter de contaminer votre matériau ou d'endommager le creuset.

Fluage et déformation

Même en dessous de son point de fusion, un creuset peut se déformer lentement sous charge à des températures très élevées. Pour les applications impliquant des masses en fusion lourdes maintenues à des températures supérieures à 1600°C pendant de longues périodes, l'utilisation de l'alumine de la plus haute pureté est essentielle pour minimiser le fluage.

Comment appliquer cela à votre processus

Pour éviter les défaillances et assurer une longue durée de vie, vous devez contrôler l'environnement opérationnel du creuset.

Suivre une rampe de chauffage et de refroidissement contrôlée

Un taux de montée lent et régulier est la meilleure défense contre le choc thermique. Bien que le taux idéal dépende de la taille du creuset et du type de four, une ligne directrice générale est de 150 à 300°C par heure. Ne placez jamais un creuset directement dans un four préchauffé au-dessus de quelques centaines de degrés Celsius.

Choisir la bonne pureté pour la tâche

Ne sur-spécifiez ni ne sous-spécifiez votre creuset. Si votre processus fonctionne à 1400°C, un creuset standard de 99,5 % de pureté est probablement un choix rentable et fiable. Si vous vous approchez de 1700°C, investir dans une pureté de 99,8 % et plus est non négociable.

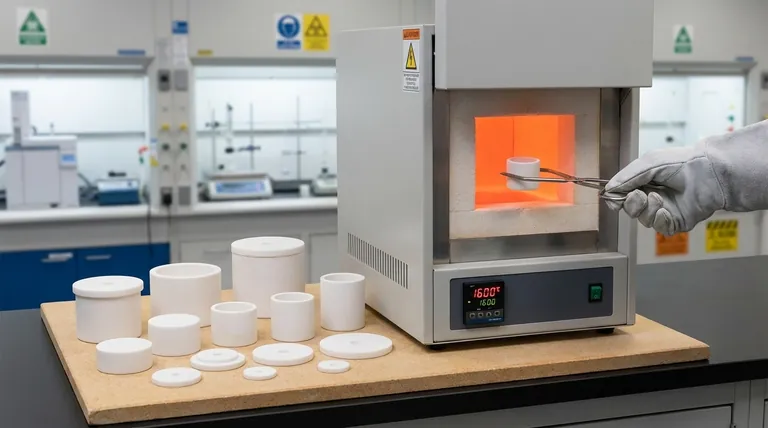

Assurer une manipulation et un placement appropriés

Manipulez toujours les creusets avec des pinces propres pour éviter d'introduire des contaminants. À l'intérieur du four, placez le creuset sur une surface réfractaire plane et stable (comme une plaque d'alumine ou de zircone) pour garantir un support uniforme.

Faire le bon choix pour votre application

Votre objectif détermine la manière dont vous devez aborder les limites de température de l'alumine.

- Si votre objectif principal est de fonctionner près de la température maximale (>1650°C) : Vous devez utiliser l'alumine de la plus haute pureté (99,8 % et plus) et adhérer à des protocoles de chauffage et de refroidissement très stricts et lents.

- Si votre objectif principal est la fusion ou l'analyse générale (en dessous de 1500°C) : Un creuset de pureté standard (99,5 %) offre un excellent équilibre entre performance et coût, avec un risque de défaillance plus faible.

- Si votre objectif principal est d'éviter la contamination de l'échantillon : L'alumine de haute pureté est essentielle, et vous devez vérifier son inertie chimique avec vos matériaux spécifiques à votre température de fonctionnement cible.

En traitant la température maximale comme une limite à approcher avec prudence plutôt que comme une cible à atteindre, vous garantissez que le creuset fonctionne comme un outil fiable pour votre travail.

Tableau récapitulatif :

| Facteur clé | Impact sur la limite de température | Recommandation |

|---|---|---|

| Pureté | Une pureté plus élevée (>99,8 %) résiste à la déformation et au fluage à des températures extrêmes. | Utiliser une pureté plus élevée pour les applications >1650°C. |

| Choc thermique | Les changements rapides de température sont la cause la plus fréquente de défaillance. | Suivre un taux de montée contrôlé de 150 à 300°C/heure. |

| Environnement chimique | La réactivité augmente au-dessus de 1500°C avec certains fondants et métaux. | Vérifier la compatibilité chimique avec votre échantillon. |

| Utilisation continue | Fonctionner à la limite maximale (1750°C) raccourcit la durée de vie. | Pour une utilisation à long terme, viser 1600°C à 1700°C. |

Besoin d'un creuset en alumine fiable pour votre application à haute température ? KINTEK est spécialisée dans les équipements de laboratoire de haute pureté, y compris les creusets en alumine adaptés aux processus exigeants jusqu'à 1750°C. Nos experts peuvent vous aider à choisir la bonne pureté et les bonnes spécifications pour garantir la sécurité, prévenir la contamination et prolonger la durée de vie du creuset. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et améliorez les performances de votre laboratoire avec les bons outils.

Guide Visuel

Produits associés

- Creusets avancés en céramique fine d'alumine (Al2O3) pour analyse thermique TGA DTA

- Creuset en céramique d'alumine en forme d'arc, résistant aux hautes températures pour la céramique fine avancée d'ingénierie

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

- Creuset en céramique d'alumine avancée Al2O3 pour four à moufle de laboratoire

- Creuset en céramique d'alumine Al2O3 en forme de demi-lune avec couvercle pour la céramique fine avancée d'ingénierie

Les gens demandent aussi

- Quels sont les avantages de choisir un creuset en alumine pour l'ATD ? Assurer des données d'analyse thermique de haute précision

- Quelle température supporte un creuset en Al2O3 ? Facteurs clés pour un succès à haute température jusqu'à 1700°C

- Pourquoi les creusets en alumine de haute pureté (Al2O3) sont-ils nécessaires pour les tests de corrosion au plomb liquide ? Assurer la pureté des données expérimentales

- Pourquoi utiliser des creusets en alumine pour l'ATD des carbonates bicycliques ? Assurer la pureté des données et l'inertie chimique

- Qu'est-ce qu'un matériau de creuset pour un four ? Un guide pour choisir le bon récipient à haute température