Pour être précis, la profondeur d'analyse de la FRX n'est pas une valeur unique. Il s'agit d'une plage très variable, allant généralement de quelques micromètres (µm) à plusieurs millimètres (mm), qui est fondamentalement déterminée par la densité de l'échantillon analysé et l'énergie des rayons X impliqués. Pour les matériaux denses comme les métaux, la profondeur est extrêmement faible, tandis que pour les matériaux de faible densité comme les polymères, elle peut être nettement plus importante.

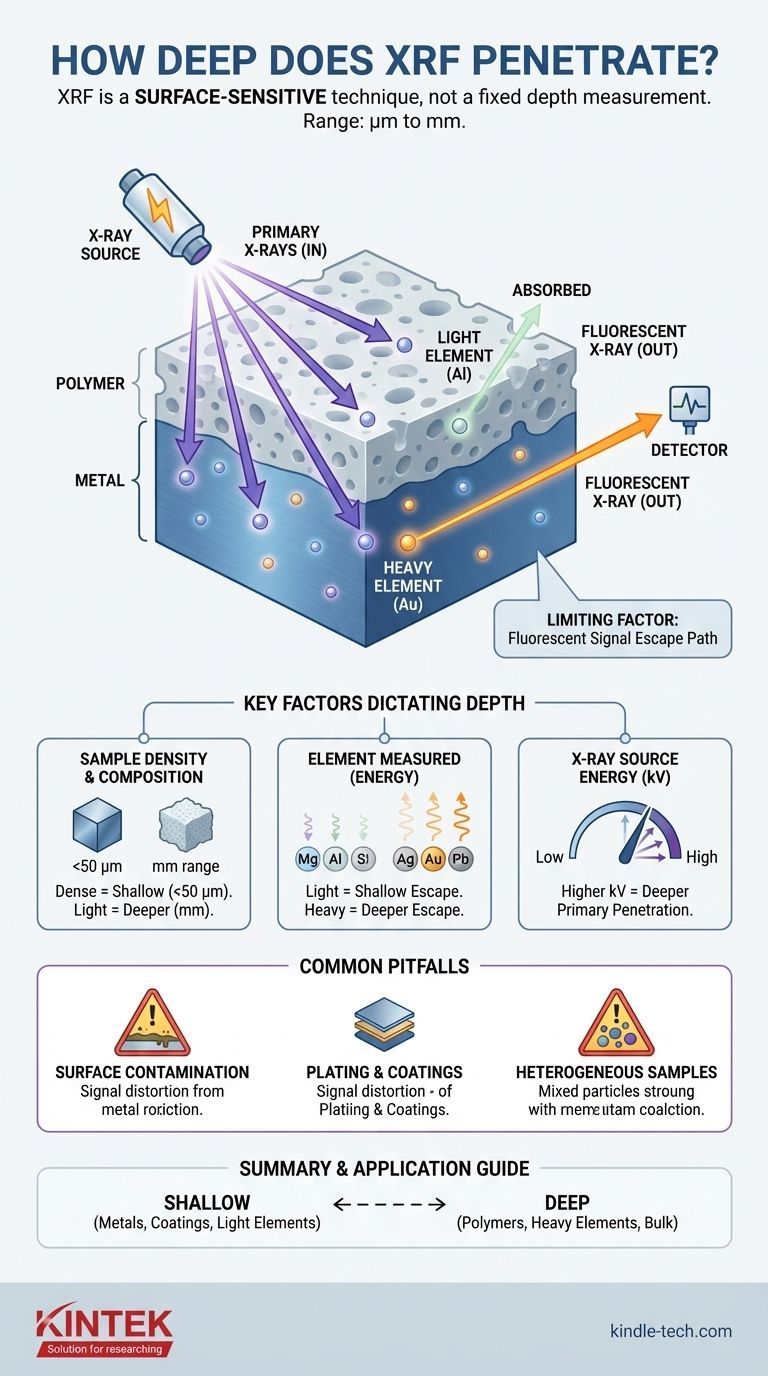

Le concept le plus critique à comprendre est que la fluorescence des rayons X (FRX) est fondamentalement une technique d'analyse sensible à la surface. La profondeur de pénétration n'est pas un réglage fixe sur l'instrument ; elle est le résultat d'une interaction physique entre le faisceau de rayons X et le matériau spécifique que vous mesurez.

Le voyage en deux parties d'un rayon X

Pour comprendre pourquoi la profondeur d'analyse varie autant, vous devez savoir que le processus comporte deux étapes distinctes : le rayon X entrant et le signal fluorescent sortant. La « profondeur d'analyse » est limitée par le chemin le plus court des deux.

Pénétration du rayon X primaire (le chemin « entrant »)

Le processus commence lorsque l'instrument envoie des rayons X primaires dans votre échantillon. La profondeur à laquelle ces rayons X initiaux voyagent dépend de leur énergie et de la composition de l'échantillon.

Les rayons X de plus haute énergie pénètrent plus profondément, tandis que les échantillons plus denses absorbent les rayons X plus facilement, ce qui entraîne une pénétration moins profonde.

Échappement du rayon X fluorescent (le chemin « sortant »)

Une fois qu'un rayon X primaire frappe un atome en profondeur dans l'échantillon, cet atome émet son propre rayon X secondaire caractéristique. C'est le signal « fluorescent » que le détecteur mesure.

Cependant, ce rayon X fluorescent doit ressortir de l'échantillon pour être détecté. Ce chemin d'échappement est souvent le véritable facteur limitant de la profondeur d'analyse.

Définir la « véritable » profondeur d'analyse

La véritable profondeur d'analyse est la profondeur maximale à partir de laquelle un rayon X fluorescent peut s'échapper avec succès de l'échantillon et atteindre le détecteur.

Si l'atome est trop profond, son signal fluorescent sera absorbé par le matériau environnant avant même de pouvoir s'échapper. Cela est particulièrement vrai pour les éléments légers.

Facteurs clés qui déterminent la profondeur de pénétration

Trois variables agissent ensemble pour déterminer la profondeur d'analyse finale pour toute mesure donnée. Les comprendre vous donne le contrôle sur l'interprétation de vos résultats.

Densité et composition de la matrice de l'échantillon

C'est le facteur le plus important. Une matrice dense à nombre atomique élevé (Z élevé) absorbe les rayons X beaucoup plus efficacement qu'une matrice légère à Z faible.

Imaginez que vous éclairez à travers de l'eau. Il est facile de voir à travers l'eau claire (faible densité) mais impossible de voir à travers la boue épaisse (haute densité).

- Métaux et alliages : Pénétration extrêmement faible, généralement <50 micromètres.

- Polymères et plastiques : Pénétration plus profonde, souvent dans la gamme de plusieurs millimètres.

- Sols et minéraux : Pénétration intermédiaire, variant selon la composition.

L'élément mesuré

L'énergie du rayon X fluorescent est unique à chaque élément. Les éléments plus légers (par exemple, Magnésium, Aluminium, Silicium) émettent des rayons X fluorescents de très basse énergie.

Ces signaux de basse énergie sont facilement absorbés par la matrice de l'échantillon environnante et ne peuvent s'échapper que de très près de la surface (quelques micromètres). Les éléments plus lourds (par exemple, Or, Plomb, Argent) émettent des rayons X de haute énergie qui peuvent s'échapper de beaucoup plus profondément dans l'échantillon.

Énergie de la source de rayons X (kV)

Le réglage de tension sur le tube à rayons X (mesuré en kilovolts, ou kV) détermine l'énergie maximale des rayons X primaires envoyés dans l'échantillon.

Un réglage kV plus élevé génère des rayons X plus puissants qui pénètrent plus profondément, vous permettant d'exciter des atomes plus éloignés de la surface. Cependant, cela ne modifie pas la limitation fondamentale de la capacité du rayon X fluorescent à s'échapper.

Comprendre les compromis et les pièges courants

Traiter la FRX comme une technique d'analyse en vrac sans tenir compte de sa sensibilité de surface est la source la plus courante d'erreurs importantes.

Le risque de contamination de surface

Étant donné que la profondeur d'analyse est très faible, en particulier dans les métaux, toute contamination à la surface influencera fortement les résultats.

La saleté, l'huile, la corrosion ou une couche d'oxydation peuvent être le matériau principal analysé par l'instrument, ce qui conduit à une lecture complètement inexacte du matériau de base sous-jacent.

Le sophisme du placage et du revêtement

La FRX est excellente pour mesurer précisément l'épaisseur des revêtements et des placages parce que c'est une technique de surface.

Cependant, cela signifie également que si votre objectif est d'identifier un matériau de substrat, même un revêtement très mince peut bloquer complètement le signal du matériau sous-jacent. L'instrument signalera la composition du placage, et non du métal de base.

Mauvaise interprétation des échantillons hétérogènes

Si un échantillon n'est pas uniforme en composition (par exemple, un minerai, un flocon de plastique mélangé), le résultat de la FRX n'est qu'une moyenne de la petite zone mesurée. Ce résultat est fortement pondéré vers la composition de la couche superficielle et peut ne pas être représentatif de l'objet dans son ensemble.

Faire le bon choix pour votre application

Utilisez votre compréhension de la sensibilité de surface de la FRX pour guider votre stratégie de mesure et interpréter vos données avec précision.

- Si votre objectif principal est d'analyser des revêtements ou des placages : La FRX est un outil idéal, car sa faible profondeur d'analyse est un avantage distinct à cette fin.

- Si votre objectif principal est la composition globale d'un métal dense : Vous devez vous assurer que la surface est propre, préparée et véritablement représentative du matériau que vous souhaitez mesurer.

- Si votre objectif principal est d'analyser des matériaux de faible densité comme les polymères ou les sols : Vous pouvez obtenir une analyse plus profonde, mais rappelez-vous que les résultats pour les éléments plus légers (Mg, Al, Si) proviendront toujours de la région proche de la surface.

- Si votre objectif principal concerne un échantillon qui n'est pas uniforme : Envisagez de préparer l'échantillon (par exemple, en le broyant et en le pressant en pastille) ou de prendre plusieurs mesures sur la surface pour obtenir une moyenne plus représentative.

En fin de compte, comprendre que la FRX fournit une analyse pondérée en surface est la clé pour utiliser cette technologie puissante de manière efficace et en toute confiance.

Tableau récapitulatif :

| Facteur | Effet sur la profondeur de pénétration | Plage de profondeur typique |

|---|---|---|

| Densité de l'échantillon | Densité plus élevée = profondeur plus faible | Métaux : <50 µm |

| Énergie de l'élément | Éléments plus légers = profondeur plus faible | Éléments légers (Mg, Al) : Quelques µm |

| Source de rayons X (kV) | kV plus élevé = pénétration primaire plus profonde | Varie selon l'application |

Besoin d'une analyse élémentaire précise pour vos matériaux ? Comprendre la profondeur de pénétration exacte de la FRX est crucial pour des résultats précis. KINTEK se spécialise dans les équipements de laboratoire haute performance, y compris les analyseurs FRX, pour répondre à vos besoins spécifiques en laboratoire — de la mesure de l'épaisseur des revêtements à l'analyse de la composition globale. Laissez nos experts vous aider à choisir le bon outil pour des mesures sensibles à la surface et fiables. Contactez-nous dès aujourd'hui pour discuter de votre application !

Guide Visuel

Produits associés

- Tamis de laboratoire et machines de tamisage

- Fabricant de pièces personnalisées en PTFE Téflon pour brucelles en PTFE

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Lyophilisateur de laboratoire de paillasse pour usage en laboratoire

Les gens demandent aussi

- Quel est le rôle des tamis standard dans la préparation des déchets d'or pour les études cinétiques de lixiviation ?

- Quel est le but principal de l'utilisation de tamis standard ? Maîtriser l'uniformité des particules pour une préparation de catalyseur de haute qualité

- Quelle est la fonction de l'équipement de tamisage dans les alliages CuAlMn ? Maîtriser la précision de la taille des pores

- Quelles sont les spécifications des tamis d'essai ? Un guide des normes ASTM et ISO pour une analyse granulométrique précise

- Quels sont les facteurs affectant la performance et l'efficacité du tamisage ? Optimisez votre processus de séparation des particules