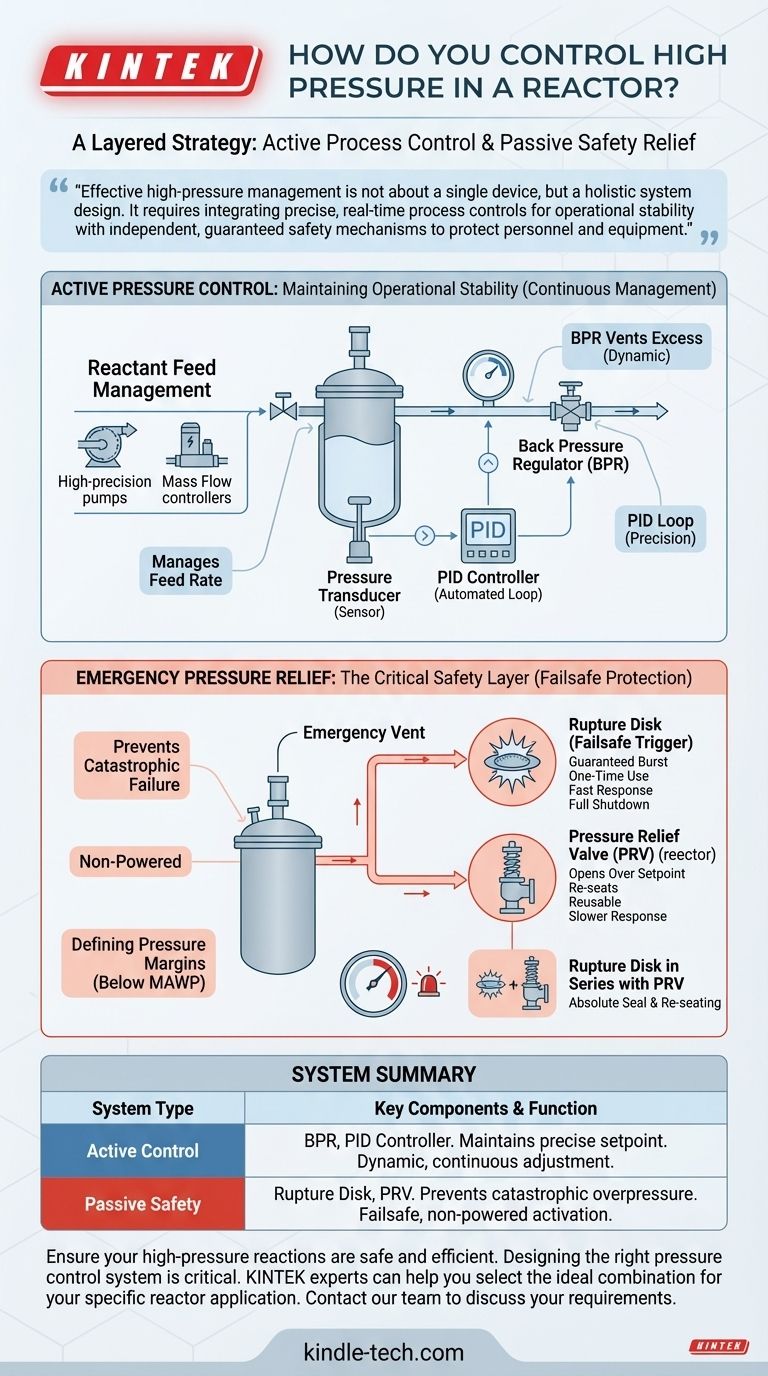

Le contrôle de la haute pression dans un réacteur est réalisé grâce à une stratégie par couches qui combine deux types de systèmes distincts. Le premier est un système de contrôle de processus actif, tel qu'un régulateur de contre-pression, qui gère en continu la pression pendant le fonctionnement normal. Le second est un système de décharge de sécurité passif, tel qu'un disque de rupture ou une soupape de décharge, qui agit comme un dispositif de sécurité critique pour prévenir une surpression catastrophique en cas d'urgence.

Une gestion efficace de la haute pression ne repose pas sur un seul dispositif, mais sur une conception de système holistique. Elle nécessite l'intégration de contrôles de processus précis et en temps réel pour la stabilité opérationnelle avec des mécanismes de sécurité indépendants et garantis pour protéger le personnel et l'équipement.

Contrôle actif de la pression : Maintien de la stabilité opérationnelle

Les systèmes de contrôle actifs sont les principaux outils utilisés pour maintenir le point de consigne de pression souhaité pendant un processus chimique. Ils sont dynamiques et conçus pour un ajustement continu.

Le rôle du régulateur de contre-pression (BPR)

Un régulateur de contre-pression est le dispositif le plus courant pour le contrôle actif de la pression. Il s'agit essentiellement d'une vanne spécialisée installée sur la ligne de sortie du réacteur.

Le BPR fonctionne en détectant la pression en amont à l'intérieur du réacteur. Il reste fermé jusqu'à ce que la pression atteigne un point de consigne spécifié, auquel cas il s'ouvre juste assez pour évacuer l'excès de gaz ou de liquide, maintenant ainsi la pression souhaitée.

Contrôle automatisé avec des boucles PID

Pour les applications de haute précision, le BPR est souvent géré par une boucle de contrôle automatisée. Un transducteur de pression (capteur) à l'intérieur du réacteur envoie un signal continu à un contrôleur PID (Proportionnel-Intégral-Dérivé).

Le contrôleur compare la pression réelle au point de consigne souhaité et ajuste automatiquement l'ouverture du BPR. Cela crée un environnement très stable, compensant les changements de pression causés par les variations de température ou l'évolution des gaz de la réaction.

Gestion des débits d'alimentation des réactifs

Dans certains systèmes, la pression est également contrôlée en manipulant le débit d'entrée. En utilisant des pompes de haute précision ou des contrôleurs de débit massique, vous pouvez gérer avec soin le taux d'introduction des réactifs gazeux ou liquides, contrôlant ainsi le taux d'accumulation de pression.

Décharge de pression d'urgence : La couche de sécurité critique

Alors que les systèmes actifs gèrent la pression opérationnelle, les systèmes de décharge d'urgence sont conçus dans un seul but : prévenir une défaillance catastrophique si la pression dépasse inopinément les limites de sécurité du réacteur. Ce sont des dispositifs passifs, non alimentés.

Disques de rupture : Le déclencheur de sécurité

Un disque de rupture est un diaphragme métallique conçu avec précision pour éclater à une pression spécifique et prédéterminée. Il offre une méthode non mécanique et garantie de décharge de pression.

Une fois qu'un disque de rupture éclate, il ne peut pas être réinitialisé. Tout le contenu du réacteur est évacué, et le processus doit être arrêté pour remplacer le disque. Cela en fait un dispositif de sécurité "dernier recours" idéal.

Soupapes de décharge de pression (PRV) : Le protecteur à réarmement

Une soupape de décharge de pression utilise un mécanisme à ressort pour s'ouvrir lorsque la pression dépasse son point de consigne. Contrairement à un disque de rupture, une PRV se refermera une fois que la pression sera revenue à un niveau sûr.

Cela rend les PRV adaptées aux scénarios où des événements de surpression mineurs et temporaires pourraient se produire. Elles peuvent empêcher un arrêt complet du processus, mais sont mécaniquement plus complexes qu'un disque de rupture.

Combinaison de disques et de vannes

Une stratégie courante et très fiable consiste à installer un disque de rupture en série avec une soupape de décharge de pression. Le disque est placé entre le processus et la vanne.

Cette configuration protège les composants mécaniques de la vanne des fluides de processus corrosifs, empêche les fuites mineures à travers le siège de la vanne et fournit un joint absolu jusqu'à ce qu'un véritable événement de surpression se produise.

Comprendre les compromis

Le choix de la bonne stratégie de contrôle et de sécurité nécessite de comprendre les différences fonctionnelles et les conséquences opérationnelles de chaque composant.

Disques de rupture vs. soupapes de décharge

Un disque de rupture offre une réponse plus rapide et un joint garanti et étanche avant l'activation. Cependant, son activation entraîne un arrêt complet du processus et nécessite un remplacement manuel.

Une soupape de décharge de pression est réutilisable et peut gérer des pics de pression mineurs sans interrompre l'ensemble du processus. Ses inconvénients incluent un temps de réponse plus lent et le potentiel de fuites ou de défaillance à se refermer parfaitement après activation.

Le coût d'une évent d'urgence

L'activation de tout dispositif de décharge d'urgence est un événement important. Elle entraîne souvent la perte totale du lot de réaction, ce qui peut être extrêmement coûteux. Cela souligne l'importance d'un système de contrôle actif bien conçu pour éviter les déclenchements intempestifs du système de sécurité.

Définition des marges de pression

Un paramètre de conception critique est la marge de pression. Le point de consigne du dispositif de décharge d'urgence doit être en toute sécurité au-dessus de la pression de fonctionnement normale mais en dessous de la Pression Maximale de Service Admissible (MAWP) du réacteur. Une marge étroite risque des arrêts inutiles, tandis qu'une marge large pourrait compromettre l'intégrité du récipient si les contrôles actifs échouent.

Conception de votre stratégie de contrôle de la pression

Le choix de vos composants doit être dicté par vos objectifs de processus, la nature de votre chimie et votre tolérance au risque et aux temps d'arrêt.

- Si votre objectif principal est la stabilité et la répétabilité du processus : Privilégiez un régulateur de contre-pression automatisé de haute qualité avec une boucle de contrôle PID réactive pour une gestion active affinée.

- Si votre objectif principal est la sécurité absolue avec des matériaux très énergétiques ou toxiques : Utilisez un disque de rupture comme dispositif de décharge principal, car il offre une libération garantie et rapide.

- Si votre objectif principal est de gérer des fluctuations de pression mineures et fréquentes sans arrêt : Une soupape de décharge de pression autonome est un choix approprié, à condition que les fluides de processus ne soient pas corrosifs pour les pièces internes de la vanne.

- Si votre objectif principal est d'équilibrer la sécurité et la fiabilité opérationnelle : Une combinaison d'un disque de rupture protégeant une soupape de décharge de pression offre le meilleur des deux mondes : un joint parfait et une capacité de réarmement.

Une approche par couches, combinant un contrôle actif pour la stabilité et une sécurité passive pour la protection, est la pierre angulaire d'un fonctionnement sûr et efficace des réacteurs à haute pression.

Tableau récapitulatif :

| Type de système | Composants clés | Fonction principale | Caractéristique clé |

|---|---|---|---|

| Contrôle actif | Régulateur de contre-pression (BPR), Contrôleur PID | Maintient un point de consigne de pression précis pendant le fonctionnement | Ajustement dynamique et continu |

| Sécurité passive | Disque de rupture, Soupape de décharge de pression (PRV) | Prévient la surpression catastrophique en cas d'urgence | Activation de sécurité, non alimentée |

Assurez la sécurité et l'efficacité de vos réactions à haute pression. La conception du bon système de contrôle de la pression est essentielle pour le succès et la sécurité de votre laboratoire. KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Nos experts peuvent vous aider à sélectionner la combinaison idéale de régulateurs de contre-pression, de disques de rupture et de soupapes de décharge pour votre application de réacteur spécifique.

Contactez notre équipe dès aujourd'hui pour discuter de vos exigences en matière de réacteur à haute pression et construire un processus plus sûr et plus fiable.

Guide Visuel

Produits associés

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Presse isostatique à froid de laboratoire électrique divisée CIP pour pressage isostatique à froid

Les gens demandent aussi

- Pourquoi les autoclaves à haute pression sont-ils essentiels pour la préparation d'agents de durcissement à base de polyamide biosourcé à partir d'acide dimère ?

- Quelle est la contribution d'un réacteur hydrothermique à la construction de pores gradués ? Gabarits de précision pour le TAS

- Pourquoi les récipients de réaction de laboratoire scellés sont-ils nécessaires dans la synthèse hydrothermale des zéolithes ? Assurer la pureté et le rendement

- Quel est le but de l'utilisation de gaz d'argon de haute pureté dans un réacteur à haute pression ? Assurer des données précises sur les tests de corrosion

- Quels rôles les autoclaves jouent-ils dans la synthèse des zéolithes MFI ? Maîtriser la croissance cristalline hydrothermale