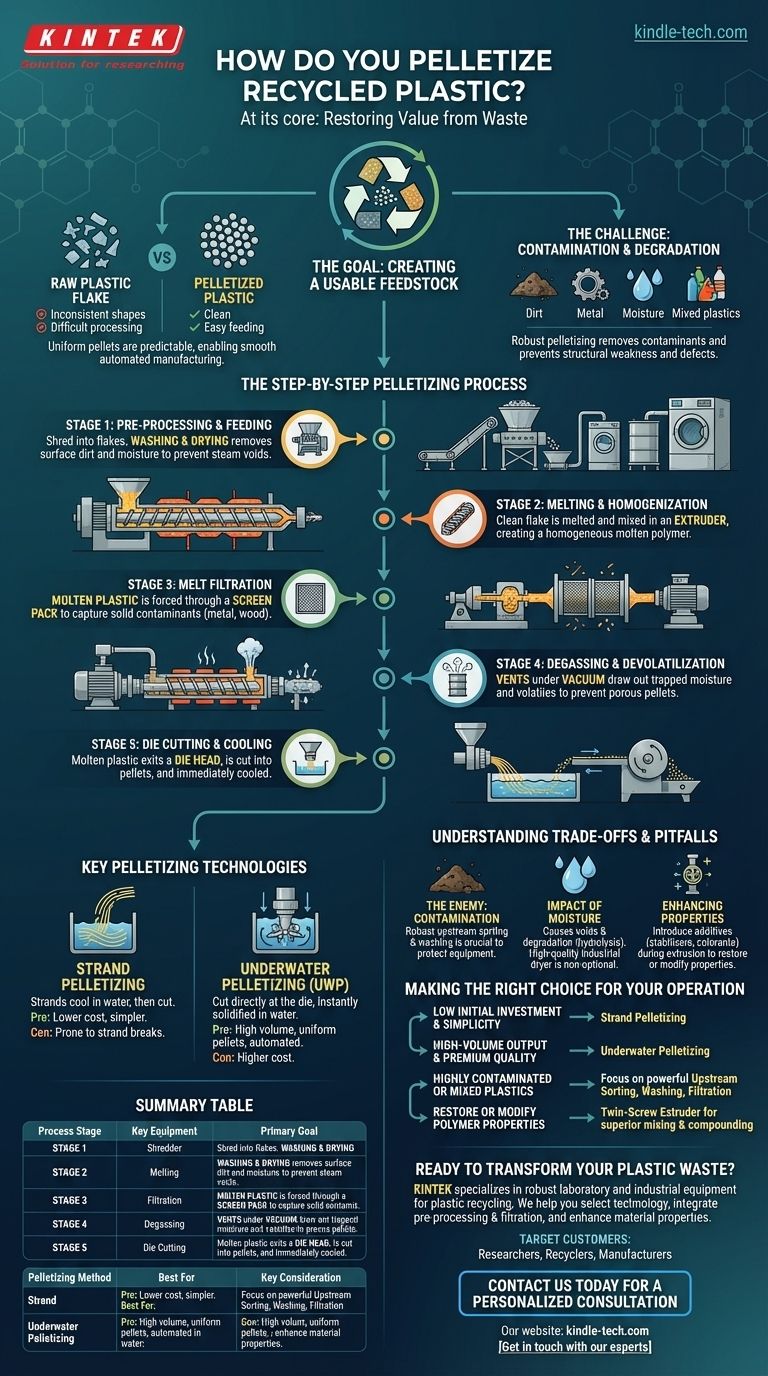

À la base, la granulation du plastique recyclé est un processus de refonte, de filtration et de reformage des déchets plastiques en granulés uniformes. Cela est accompli à l'aide d'une machine appelée extrudeuse, qui fait fondre le plastique, le force à travers un système de filtration pour éliminer les contaminants, puis pousse le plastique fondu purifié à travers une filière. Un système de coupe hache ensuite les brins de plastique émergents en petits granulés uniformes, prêts à être réutilisés dans la fabrication.

L'objectif fondamental de la granulation n'est pas seulement de hacher le plastique, mais de restaurer sa valeur en créant une matière première propre, cohérente et prévisible à partir d'un flux de déchets très variable et souvent contaminé. Le succès repose sur la purification et l'homogénéisation.

Pourquoi la granulation est une étape critique du recyclage

L'objectif : créer une matière première utilisable

Les fabricants ont besoin de matières premières prévisibles et faciles à traiter. Les flocons de plastique bruts et broyés sont souvent incohérents en taille, en forme et en pureté, ce qui les rend difficiles à introduire dans les équipements de fabrication comme les machines de moulage par injection.

Les granulés, en revanche, sont uniformes. Leur taille et leur densité constantes permettent un comportement de fusion prévisible et une alimentation fluide et automatisée, ce qui en fait un substitut direct aux résines plastiques vierges.

Le défi : contamination et dégradation

Le plastique recyclé n'est jamais parfaitement propre. Il contient des contaminants non plastiques comme du papier, du métal et de la saleté, ainsi que de l'humidité et différents types de plastiques incompatibles.

Sans un processus de granulation robuste, ces contaminants se retrouveraient dans le produit final, provoquant des faiblesses structurelles, des défauts esthétiques et des dommages aux équipements. La chaleur requise pour le traitement peut également dégrader davantage le plastique si elle n'est pas gérée correctement.

Le processus de granulation étape par étape

Étape 1 : Prétraitement et alimentation

Avant même que le plastique n'entre dans le granulateur, il doit être préparé. Cela implique généralement de le broyer en flocons plus petits et plus faciles à manipuler.

Après le broyage, une phase cruciale de lavage et de séchage élimine la saleté de surface, les étiquettes et les liquides résiduels. Un séchage insuffisant est une cause principale de mauvaise qualité des granulés, car l'humidité emprisonnée se transformera en vapeur et créera des vides dans le produit final.

Étape 2 : Fusion et homogénéisation

Les flocons propres et secs sont introduits dans une extrudeuse. À l'intérieur de l'extrudeuse, une vis rotative transporte le plastique à travers une série de zones chauffées.

Ce processus fait fondre le plastique et utilise l'action de cisaillement de la vis pour le mélanger soigneusement, créant un polymère fondu homogène. Cela garantit que toutes les variations du matériau source sont mélangées pour un résultat plus cohérent.

Étape 3 : Filtration du matériau fondu

C'est sans doute l'étape la plus critique pour les matériaux recyclés. Le plastique fondu est forcé à travers un pack de tamis ou un filtre fin.

Cette étape de filtration du matériau fondu capture physiquement les contaminants solides qui n'ont pas été éliminés lors du lavage, tels que des morceaux de métal, de bois ou des matériaux non fondus. Les systèmes avancés utilisent des changeurs de tamis continus qui permettent le remplacement du filtre sans arrêter toute la ligne.

Étape 4 : Dégazage et dévolatilisation

De nombreux plastiques, en particulier ceux qui n'ont pas été parfaitement séchés, libéreront l'humidité emprisonnée et d'autres composés volatils lorsqu'ils sont fondus.

L'extrudeuse est généralement équipée de ventilations (souvent sous vide) pour extraire ces gaz. Cette étape de dégazage est essentielle pour éviter les granulés poreux et mousseux et améliorer la densité globale et l'intégrité structurelle du plastique.

Étape 5 : Découpe à la filière et refroidissement

Après avoir été filtré et dégazé, le plastique fondu propre est poussé à travers une tête de filière, formant des brins continus. Un système de coupe hache ensuite ces brins en granulés.

Les granulés sont immédiatement refroidis, généralement avec de l'eau ou de l'air, ce qui les solidifie dans leur forme finale. Les deux méthodes principales pour cela sont la granulation en brins et la granulation sous eau.

Technologies de granulation clés

Granulation en brins

Dans cette méthode, les brins de plastique sortent de la filière et sont tirés à travers un bain d'eau pour refroidir, un peu comme des spaghettis. Un couteau rotatif à l'extrémité de la ligne hache ensuite les brins solidifiés en granulés.

Ce système est mécaniquement plus simple et a généralement un coût d'investissement initial plus faible. Cependant, il peut être sujet aux ruptures de brins, ce qui nécessite l'intervention de l'opérateur et peut entraîner des temps d'arrêt.

Granulation sous eau (UWP)

Ici, la tête de filière est en contact direct avec un flux d'eau. Lorsque le plastique fondu sort de la filière, un ensemble de lames rotatives le coupe immédiatement en granulés, qui sont instantanément solidifiés et transportés par l'eau.

Les systèmes UWP sont hautement automatisés, produisent des granulés sphériques plus uniformes et éliminent le problème de la rupture des brins. Ils sont la norme pour les opérations à grand volume et de haute qualité, mais s'accompagnent d'un coût en capital et d d'une complexité plus élevés.

Comprendre les compromis et les pièges

L'ennemi : la contamination

Même de petites quantités de contamination peuvent ruiner un lot de granulés ou, pire, endommager des équipements coûteux comme la vis de l'extrudeuse ou la filière. Investir dans un tri et un lavage en amont robustes est toujours plus rentable que de gérer la contamination en aval.

L'impact de l'humidité

L'humidité est un défi persistant. En plus de provoquer des vides dans les granulés, elle peut entraîner une dégradation hydrolytique dans certains polymères comme le PET, brisant de manière permanente les chaînes moléculaires du plastique et réduisant sa résistance. Un sécheur industriel de haute qualité n'est pas une dépense facultative.

Améliorer les propriétés avec des additifs

Le processus de recyclage peut dégrader les propriétés originales d'un plastique. La granulation offre l'occasion idéale d'introduire des additifs directement dans l'extrudeuse. Ceux-ci peuvent inclure des stabilisants pour protéger contre une dégradation thermique supplémentaire, des modificateurs d'impact pour augmenter la ténacité ou des colorants.

Faire le bon choix pour votre opération

- Si votre objectif principal est un faible investissement initial et une simplicité opérationnelle : La granulation en brins est souvent le point d'entrée le plus rentable pour les applications à petite échelle ou moins exigeantes.

- Si votre objectif principal est une production à grand volume et une qualité de granulés supérieure : Un système de granulation sous eau automatisé offrira une cohérence supérieure, un temps de fonctionnement plus élevé et des coûts de main-d'œuvre à long terme inférieurs.

- Si vous traitez des plastiques très contaminés ou mélangés : Votre succès dépend moins de la méthode de coupe et plus de l'investissement dans des technologies puissantes de tri, de lavage et de filtration du matériau fondu en amont.

- Si vous avez besoin de restaurer ou de modifier les propriétés des polymères : Une extrudeuse bi-vis offre des capacités de mélange supérieures, ce qui la rend idéale pour le compoundage avec des additifs par rapport à une extrudeuse mono-vis standard.

En fin de compte, une granulation réussie du plastique transforme un flux de déchets problématique en une ressource industrielle précieuse et fiable.

Tableau récapitulatif :

| Étape du processus | Équipement clé | Objectif principal |

|---|---|---|

| Prétraitement | Broyeur, Laveur, Sécheur | Flocons de plastique propres et secs |

| Fusion et homogénéisation | Extrudeuse (mono/bi-vis) | Créer un plastique fondu uniforme |

| Filtration du matériau fondu | Changeur de tamis/Filtre | Éliminer les contaminants |

| Dégazage | Extrudeuse ventilée (sous vide) | Éliminer l'humidité et les substances volatiles |

| Granulation et refroidissement | Filière, Coupeur, Refroidisseur eau/air | Former des granulés solides et uniformes |

| Méthode de granulation | Idéal pour | Considération clé |

| Granulation en brins | Opérations à faible volume et sensibles aux coûts | Sujet aux ruptures de brins, mécanique plus simple |

| Granulation sous eau (UWP) | Production à grand volume et de haute qualité | Coût plus élevé, uniformité supérieure des granulés |

Prêt à transformer vos déchets plastiques en une ressource précieuse ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et industriels robustes pour les processus de recyclage et de granulation du plastique. Que vous augmentiez votre production ou optimisiez la qualité des granulés, notre expertise en extrudeuses, systèmes de filtration et technologie de granulation peut vous aider à obtenir des résultats cohérents et de grande valeur.

Nous vous aidons à :

- Sélectionner la bonne technologie de granulation (en brins ou sous eau) pour vos exigences de volume et de qualité.

- Intégrer des systèmes de prétraitement (lavage, séchage) et de filtration du matériau fondu efficaces pour maximiser la pureté.

- Améliorer les propriétés des matériaux avec des solutions de compoundage et d'intégration d'additifs.

Clients cibles : Chercheurs en laboratoire, recycleurs de plastique et fabricants cherchant à améliorer l'efficacité et la qualité de leurs granulés de plastique recyclé.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment les solutions de KINTEK peuvent transformer vos déchets plastiques en une matière première fiable et rentable.

Contactez nos experts pour une consultation personnalisée !

Guide Visuel

Produits associés

- Machine de mélange à deux rouleaux ouverts pour broyeur de caoutchouc

- Machine de comprimé à poinçon unique et machine de comprimé rotative pour la production de masse pour TDP

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Presse Thermique Automatique de Laboratoire

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

Les gens demandent aussi

- Qu'est-ce qu'un laminoir à vitesse différentielle à deux cylindres ? Obtenez un mélange et une dispersion de polymères supérieurs

- Qu'est-ce qu'un mélangeur à deux rouleaux pour le compoundage du caoutchouc ? Un outil fondamental pour le traitement des polymères

- À quoi sert un mélangeur de caoutchouc ? Transformer le caoutchouc brut en composés haute performance

- Quels sont les avantages d'un mélangeur à deux rouleaux ? Obtenez un mélange de polymères et un contrôle qualité supérieurs

- Quelles charges pour les composés de caoutchouc ? Choisissez la bonne charge pour un équilibre performance/coût