En bref, la préparation d'un échantillon pour la diffraction des rayons X (DRX) implique de broyer le matériau en une poudre fine et uniforme et de le monter soigneusement dans un porte-échantillon pour créer une surface plane. L'objectif principal est de s'assurer qu'un grand nombre de petits grains cristallins sont orientés aléatoirement par rapport au faisceau de rayons X, ce qui est la base d'un diagramme de diffraction de haute qualité.

La qualité de vos données DRX est le reflet direct de la préparation de votre échantillon. L'objectif fondamental n'est pas seulement de créer une poudre, mais de présenter un échantillon avec un nombre suffisant de cristallites orientés aléatoirement pour produire un diagramme de diffraction statistiquement précis.

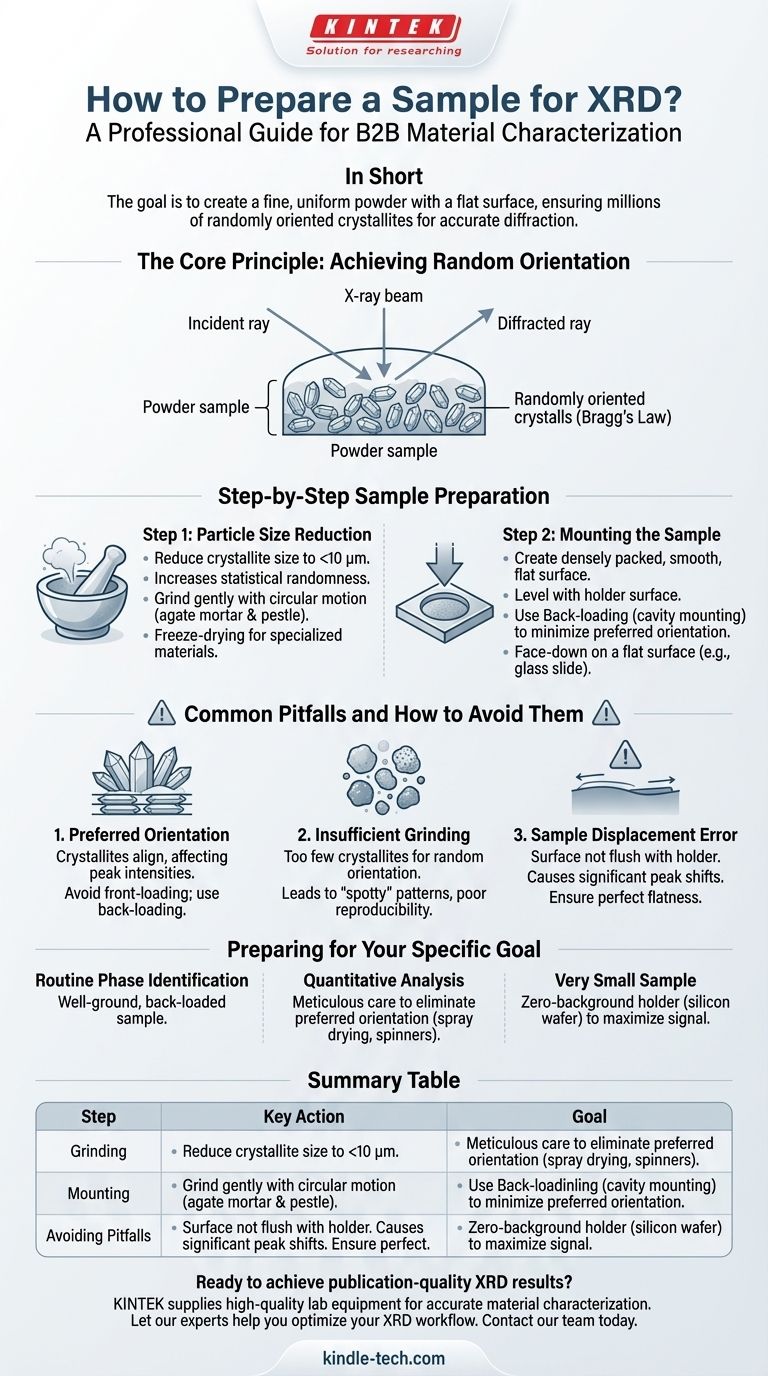

Le principe fondamental : Obtenir une orientation aléatoire

La diffraction des rayons X fonctionne sur le principe de l'interférence constructive des rayons X diffusés par les plans du réseau cristallin, régie par la loi de Bragg. Cette loi n'est satisfaite que lorsque les plans cristallins sont à un angle spécifique par rapport au faisceau de rayons X incident.

Un échantillon de poudre idéal contient des millions de minuscules cristaux (cristallites) dans toutes les orientations possibles. Ce caractère aléatoire garantit que pour chaque ensemble de plans de réseau, un nombre statistiquement significatif de cristallites sera parfaitement aligné pour diffracter les rayons X, produisant des intensités de pic précises.

Préparation de l'échantillon étape par étape

Une approche méthodique de la préparation est essentielle pour la reproductibilité et la précision. Le processus peut être divisé en deux étapes principales : la réduction de la taille des particules et le montage de l'échantillon.

Étape 1 : Réduction de la taille des particules

L'objectif est de réduire la taille des cristallites du matériau en dessous de 10 micromètres (µm). Cela crée plus de cristallites par unité de volume, améliorant le caractère aléatoire statistique de leur orientation.

Le broyage est la méthode la plus courante. La référence à la lyophilisation est essentielle pour des matériaux comme les argiles ou certains composés organiques, car elle élimine l'eau sans altérer la structure cristalline avant le broyage.

Pour la plupart des solides cristallins inorganiques, un simple mortier et pilon en agate est suffisant. Le broyage doit être effectué avec un mouvement circulaire doux, et non un écrasement forcé, afin de minimiser les dommages structurels aux cristaux.

Étape 2 : Montage de l'échantillon

Une fois que vous avez une poudre fine, semblable à du talc, elle doit être chargée dans un porte-échantillon. L'objectif est de créer une poudre densément tassée avec une surface parfaitement lisse et plane qui est exactement au niveau de la surface du porte-échantillon.

La méthode la plus courante est le chargement par l'arrière (ou montage en cavité). Le porte-échantillon vide est placé face vers le bas sur une surface plane (comme une lame de verre), et la poudre est tassée dans la cavité par l'arrière. Cela minimise l'orientation préférentielle, un problème courant discuté ci-dessous.

Pièges courants et comment les éviter

Une mauvaise préparation de l'échantillon est la plus grande source d'erreur dans l'analyse DRX de poudre. Comprendre ces pièges est crucial pour interpréter correctement vos données.

Piège 1 : Orientation préférentielle

C'est le problème le plus important. Il se produit lorsque les cristallites ne sont pas orientés aléatoirement mais sont alignés dans une direction préférentielle. C'est courant pour les matériaux ayant des formes d'aiguilles ou de plaquettes.

Presser la poudre trop fermement par le haut (chargement par l'avant) peut provoquer l'alignement de ces formes, modifiant considérablement les intensités relatives des pics de diffraction et pouvant conduire à une mauvaise identification du matériau.

Piège 2 : Broyage insuffisant (statistiques de particules médiocres)

Si les cristallites sont trop grands, il n'y en aura pas assez dans le volume d'échantillon irradié pour créer une orientation véritablement aléatoire.

Cela se traduit par un diagramme de diffraction "tacheté" ou "granuleux" avec des intensités de pic incorrectes et un mauvais rapport signal/bruit. Le diagramme ne sera pas reproductible si vous ré-analysez le même échantillon.

Piège 3 : Erreur de déplacement de l'échantillon

Cette erreur se produit si la surface de votre poudre n'est pas parfaitement affleurante avec la surface du porte-échantillon.

Si la surface de l'échantillon est trop haute ou trop basse, les pics de diffraction seront systématiquement décalés par rapport à leurs positions réelles. Cela entraînera des erreurs significatives si vous essayez de déterminer des paramètres de réseau précis.

Préparation pour votre objectif spécifique

Votre technique de préparation doit être guidée par votre objectif analytique.

- Si votre objectif principal est l'identification de phase de routine : Un échantillon bien broyé et chargé par l'arrière est généralement suffisant pour obtenir des positions de pic et des intensités relatives correctes pour une correspondance avec une base de données.

- Si votre objectif principal est l'analyse quantitative ou l'affinement de la structure cristalline : Un soin méticuleux pour éliminer l'orientation préférentielle est primordial. Des techniques comme le séchage par pulvérisation ou l'utilisation de porte-échantillons rotatifs spécialisés peuvent être nécessaires pour une précision maximale.

- Si vous travaillez avec une très petite quantité d'échantillon : Utilisez un porte-échantillon à fond zéro, tel qu'une plaquette de silicium monocristallin, pour minimiser le signal de fond et garantir que les pics faibles de votre échantillon sont détectables.

En fin de compte, une bonne préparation de l'échantillon est le fondement sur lequel repose toute analyse DRX fiable.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Broyage | Réduire en poudre <10 µm | Maximiser l'orientation aléatoire des cristallites |

| 2. Montage | Utiliser la technique de chargement par l'arrière | Minimiser l'orientation préférentielle |

| 3. Éviter les pièges | Assurer une surface plane et affleurante | Prévenir les décalages de pic et les erreurs d'intensité |

Prêt à obtenir des résultats DRX de qualité publication ? La précision de votre analyse commence par une bonne préparation de l'échantillon. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité – comme les mortiers et pilons en agate, les porte-échantillons et les plaques à fond zéro – sur lesquels votre laboratoire s'appuie pour une caractérisation précise des matériaux.

Laissez nos experts vous aider à optimiser votre flux de travail DRX. Contactez notre équipe dès aujourd'hui pour discuter de votre application spécifique et vous assurer d'avoir les bons outils pour réussir.

Guide Visuel

Produits associés

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

- Moule de pressage de pastilles de poudre de laboratoire à anneau en acier XRF & KBR pour FTIR

- Presse hydraulique automatique de laboratoire pour pastilles XRF & KBR

- Manuel de laboratoire Presse à comprimés hydraulique pour usage en laboratoire

- Presse de laboratoire hydraulique électrique à pastilles divisée

Les gens demandent aussi

- Quelle est la procédure générale et quelles précautions doivent être prises lors du processus de polissage ? Obtenir une finition d'électrode impeccable

- Quels sont les avantages d'un appareil de polissage électrolytique pour les échantillons TEM en acier EK-181 ? Assurer l'intégrité maximale de l'échantillon

- Comment une feuille de RVC doit-elle être manipulée et configurée pendant une expérience ? Assurer la précision et l'intégrité des données

- Quel rôle jouent les systèmes de meulage et de polissage de laboratoire dans la nitruration ? Assurer une finition miroir supérieure et une pénétration ionique

- Comment une presse hydraulique de laboratoire contribue-t-elle aux tests MIC ? Assurer la précision des spécimens en acier inoxydable