Pour presser des granulés de bois, vous devez forcer la matière première de bois pulvérisée à travers une plaque métallique spécialisée, appelée filière, à l'aide d'une presse à haute pression. Ce processus combine une pression mécanique immense avec la chaleur générée par le frottement, ce qui active la lignine naturelle présente dans le bois. Cette lignine agit comme une colle, liant les particules compressées entre elles pour former les granulés denses et uniformes qui émergent de la filière.

L'idée essentielle est que la granulation n'est pas seulement une question de force. C'est un processus contrôlé où la taille des particules du matériau, sa teneur en humidité et la chaleur générée pendant la compression sont gérées avec précision pour créer un combustible durable et de haute qualité.

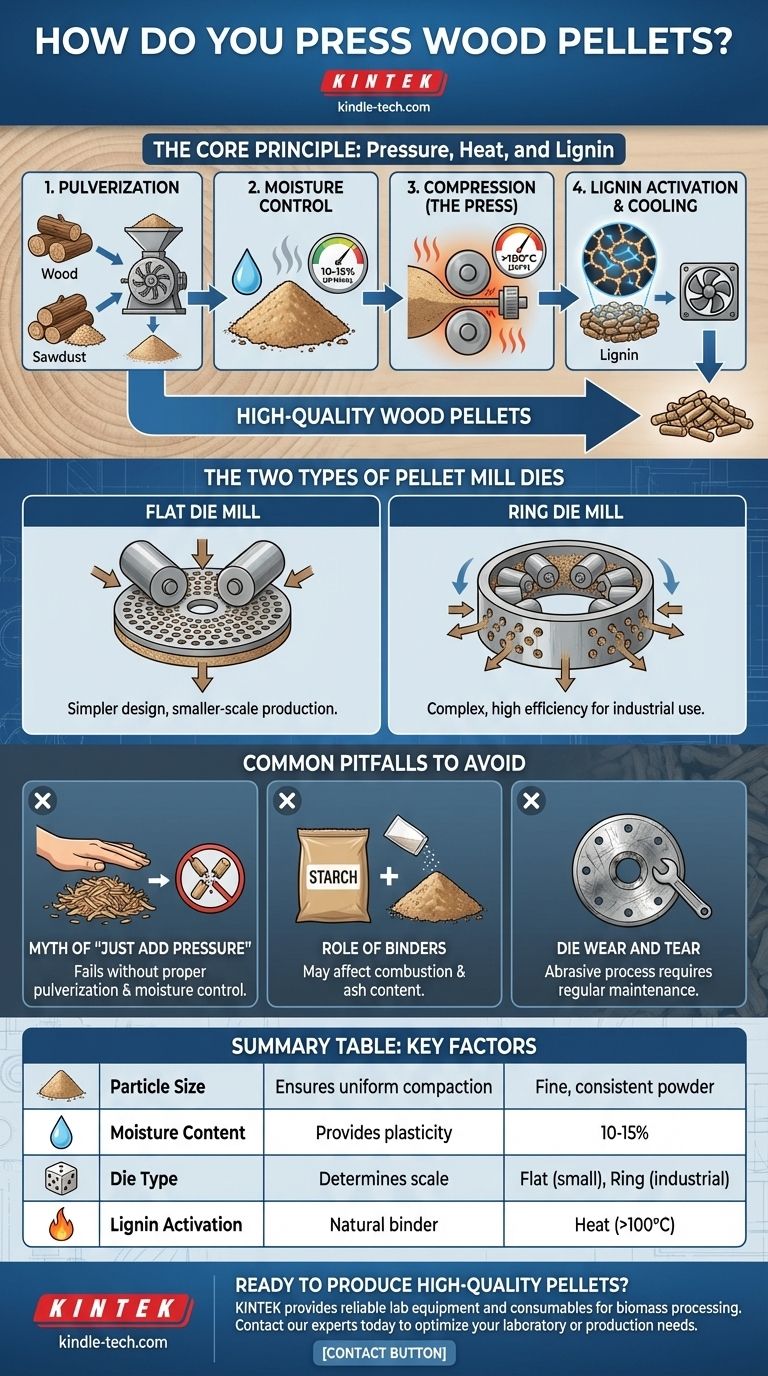

Le principe fondamental : Pression, chaleur et lignine

La création d'un granulé de bois est une transformation de la biomasse brute en un combustible densifié. Cette transformation repose sur la préparation correcte du matériau avant qu'il n'entre dans la presse.

Du bois brut à la poudre homogène

Le processus commence par la pulvérisation. Les matériaux de bois bruts comme la sciure, les copeaux ou les éclats sont broyés dans un broyeur à marteaux pour obtenir une poudre fine et homogène.

Cette uniformité est essentielle. Si les particules sont trop grosses, elles ne se compactent pas correctement, ce qui conduit à des granulés faibles ou incohérents.

Le rôle critique de la teneur en humidité

Avant le pressage, la poudre de bois doit avoir une teneur en humidité optimale, généralement entre 10 % et 15 %.

Un matériau trop humide créera des poches de vapeur dans la filière, empêchant une bonne liaison. Un matériau trop sec manque de la plasticité nécessaire à la compression et peut entraîner des granulés cassants et friables.

Comment la pression crée le granulé

La poudre de bois préparée est introduite dans une presse à granulés. À l'intérieur, des rouleaux pressent la poudre avec une force extrême, la poussant à travers les petits trous d'une filière.

Cette compression force le matériau à prendre la forme cylindrique familière du granulé.

La lignine : La colle naturelle du bois

Le frottement intense de ce processus de compression génère une chaleur importante, atteignant souvent bien plus de 100°C (212°F).

Cette chaleur ramollit la lignine, un polymère naturel que l'on trouve dans les parois cellulaires du bois. La lignine ramollie agit comme un liant naturel, enrobant et collant les particules de bois ensemble. Lorsque les granulés sortent de la filière et refroidissent, la lignine durcit à nouveau, donnant au granulé sa structure rigide et durable.

Les deux types de filières de presse à granulés

La filière est le cœur de la presse à granulés, et sa conception dicte l'échelle et l'efficacité de la machine.

La presse à filière plate

Dans une presse à filière plate, la filière est un disque horizontal perforé. Des rouleaux se déplacent sur le dessus de ce disque, forçant la matière première à travers les trous.

Cette conception est mécaniquement plus simple et est la plus courante pour la production de granulés à petite échelle ou de niveau débutant.

La presse à filière annulaire

Une presse à filière annulaire utilise un anneau vertical rotatif tapissé de trous sur sa circonférence intérieure. Des rouleaux à l'intérieur de l'anneau pressent le matériau vers l'extérieur à travers les trous.

Cette conception est plus complexe mais offre une plus grande efficacité, durabilité et débit, ce qui en fait la norme pour la fabrication industrielle et commerciale de granulés à grande échelle.

Pièges courants à éviter

L'obtention de granulés de haute qualité nécessite d'éviter les idées fausses courantes et de comprendre les compromis.

Le mythe de "Il suffit d'ajouter de la pression"

Il ne suffit pas d'appliquer de la pression aux copeaux de bois. Sans une pulvérisation adéquate à une taille constante et un contrôle précis de l'humidité, le processus de granulation échouera, entraînant une production de mauvaise qualité ou des dommages aux machines.

Le rôle des liants

Alors que les granulés de bois de haute qualité reposent sur la lignine naturelle, certains matériaux de biomasse à faible teneur en lignine peuvent nécessiter un agent de formation ou un liant, tel que l'amidon.

L'utilisation de liants peut affecter les propriétés de combustion et la teneur en cendres du granulé final, ce qui est une considération clé pour les normes de qualité du carburant.

Usure de la filière

Le processus de granulation est extrêmement abrasif. La filière et les rouleaux sont des pièces consommables soumises à une usure constante. L'entretien régulier et le remplacement éventuel sont des coûts d'exploitation nécessaires.

Faire le bon choix pour votre objectif

Le bon équipement et l'orientation dépendent entièrement de votre objectif.

- Si votre objectif principal est la production à petite échelle ou de loisir : Une presse à filière plate est un point de départ plus accessible et plus rentable.

- Si votre objectif principal est la production commerciale à grand volume : Une presse à filière annulaire est la norme de l'industrie, offrant l'efficacité et la durabilité nécessaires pour une production constante.

- Si votre objectif principal est la qualité ultime des granulés : Le succès dépend d'un contrôle méticuleux de la préparation de votre matériau – taille des particules et teneur en humidité – bien avant qu'il n'atteigne la presse.

En fin de compte, la création d'un granulé de bois supérieur est un équilibre précis entre la science des matériaux et une puissante force mécanique.

Tableau récapitulatif :

| Facteur clé | Rôle dans la granulation | Plage/Type optimal(e) |

|---|---|---|

| Taille des particules | Assure un compactage uniforme | Poudre fine et homogène |

| Teneur en humidité | Confère la plasticité pour la liaison | 10-15% |

| Type de filière | Détermine l'échelle et l'efficacité | Filière plate (petite échelle), Filière annulaire (industrielle) |

| Activation de la lignine | Liant naturel pour la durabilité des granulés | Ramollie par la chaleur de frottement (>100°C) |

Prêt à produire des granulés de bois de haute qualité avec précision ? KINTEK est spécialisé dans les équipements de laboratoire fiables et les consommables pour le traitement de la biomasse, y compris les presses à granulés et les outils de préparation des matériaux. Que vous augmentiez votre production ou optimisiez la qualité de vos granulés, nos solutions garantissent des résultats constants. Contactez nos experts dès aujourd'hui pour trouver l'équipement parfait pour vos besoins de laboratoire ou de production !

Guide Visuel

Produits associés

- Machine de granulation de plastique pour extrudeuse à double vis

- Presse hydraulique manuelle chauffante avec plaques chauffantes pour presse à chaud de laboratoire

- Presse Thermique Automatique de Laboratoire

- Presse hydraulique chauffante avec plaques chauffantes manuelles intégrées pour utilisation en laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire 25T 30T 50T

Les gens demandent aussi

- Quelle est la différence entre l'extrusion et la co-extrusion ? Concevoir des pièces multi-matériaux

- Quels sont les avantages de la coextrusion ? Atteindre une efficacité multi-matériaux et des performances supérieures

- Quelle est la fonction d'un réacteur en acier inoxydable à haute pression dans la synthèse de PMMA/hBN ? Obtenir un contrôle polymérique précis

- Quels sont les inconvénients du processus d'extrusion ? Coûts élevés et limites géométriques expliqués

- Quel est le rôle de l'équipement de mélange à chaud à haute vitesse ? Clé pour la synthèse des élastomères thermoplastiques RPE/CSPE