La purification de l'huile de pyrolyse est un processus en plusieurs étapes impliquant une séparation physique et une amélioration chimique pour améliorer sa stabilité, sa densité énergétique et son utilisabilité. Le bio-brut brut est très acide, instable et contient des quantités importantes d'eau et d'oxygène, ce qui le rend impropre à une utilisation directe comme carburant ou matière première de raffinerie. L'objectif est de le transformer en un liquide plus conventionnel, de type hydrocarbure, par des méthodes telles que la filtration, la distillation et l'hydrotraitement.

L'huile de pyrolyse brute est fondamentalement différente du pétrole brut conventionnel, et la "purification" est moins un simple nettoyage qu'une amélioration chimique intensive. Le principal défi est l'élimination de l'oxygène, ce qui nécessite des investissements importants dans des processus qui peuvent être techniquement complexes et coûteux, en particulier à petite échelle.

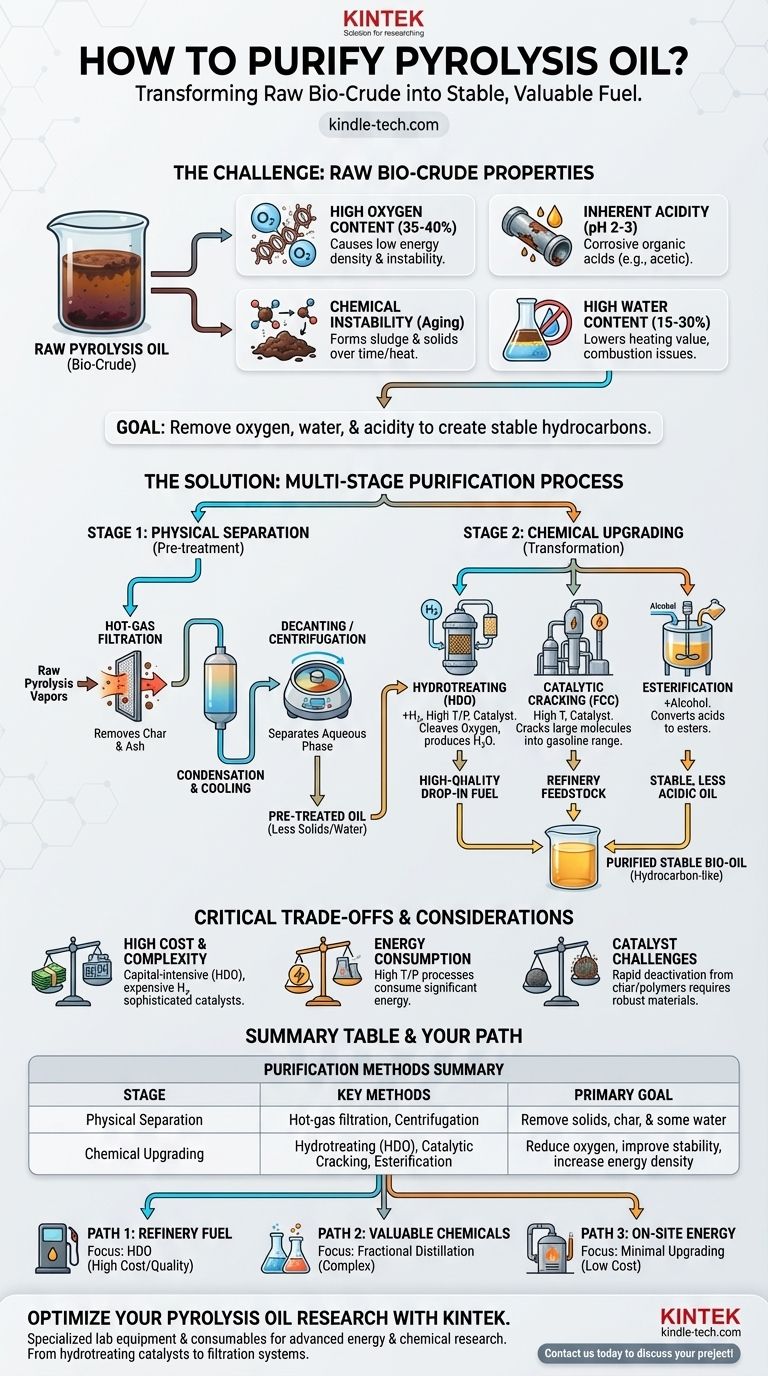

Pourquoi l'huile de pyrolyse brute nécessite une amélioration

Avant de discuter de comment la purifier, nous devons comprendre pourquoi le produit brut, souvent appelé bio-brut ou bio-huile, est si problématique. Sa composition chimique unique présente plusieurs défis majeurs qui empêchent son utilisation directe.

Le problème de la teneur élevée en oxygène

L'huile de pyrolyse brute contient une forte concentration d'oxygène (35-40 % en poids), enfermée dans des molécules comme les acides, les aldéhydes, les cétones et les phénols. Cet oxygène est la cause principale de sa faible densité énergétique, de sa corrosivité et de son instabilité chimique par rapport aux carburants hydrocarbonés conventionnels, qui ne contiennent presque pas d'oxygène.

Acidité et corrosivité inhérentes

La présence d'acides organiques, principalement l'acide acétique et l'acide formique, rend l'huile très acide (pH de 2-3). Ce niveau d'acidité la rend corrosive pour les tuyaux, réservoirs et composants de moteur standard, nécessitant des matériaux spécialisés coûteux pour la manipulation et le stockage.

Instabilité chimique et vieillissement

L'huile de pyrolyse est thermiquement instable. Avec le temps, ou lorsqu'elle est chauffée, ses molécules réactives (comme les aldéhydes et les phénols) polymérisent, formant une boue épaisse et des solides. Ce processus de "vieillissement" augmente la viscosité de l'huile, la rendant difficile à pomper et à utiliser.

Teneur élevée en eau

L'huile est également immiscible avec les carburants hydrocarbonés en raison de sa teneur élevée en eau (15-30 %), qui est produite pendant la réaction de pyrolyse et est également présente dans la biomasse d'origine. Cette eau réduit davantage le pouvoir calorifique de l'huile et peut causer des problèmes dans les systèmes de combustion.

Méthodes clés de purification et d'amélioration

La purification est un processus étape par étape qui passe de la simple séparation physique à la transformation chimique complexe. Les méthodes choisies dépendent entièrement de la qualité souhaitée du produit final.

Étape 1 : Séparation physique (prétraitement)

Cette étape initiale élimine les solides et une partie de l'eau sans altérer la chimie de l'huile.

- Filtration des gaz chauds : La première étape la plus courante consiste à filtrer les vapeurs de pyrolyse chaudes avant qu'elles ne soient condensées. Cela élimine les fines particules de charbon et de cendres, qui peuvent agir comme catalyseurs pour des réactions de vieillissement indésirables dans le liquide final.

- Décantation ou centrifugation : Après condensation, laisser l'huile décanter peut séparer une phase aqueuse de la phase organique. Une centrifugeuse peut accélérer ce processus, bien qu'une séparation complète soit souvent difficile.

Étape 2 : Amélioration chimique (transformation)

C'est l'étape la plus critique, où la structure chimique de l'huile est fondamentalement modifiée pour ressembler à un hydrocarbure.

- Hydrotraitement / Hydrodésoxygénation (HDO) : C'est la méthode la plus efficace et la plus étudiée. L'huile est mise en réaction avec de l'hydrogène gazeux à des températures (300-400°C) et pressions élevées sur un catalyseur. Ce processus clive l'oxygène des molécules organiques, produisant de l'eau comme sous-produit et laissant derrière elle des hydrocarbures stables. Le résultat est une huile de haute qualité, à haute densité énergétique, qui peut être un carburant "drop-in" ou une matière première de raffinerie.

- Craquage catalytique : L'huile de pyrolyse peut être introduite dans un craqueur catalytique fluidisé (FCC), souvent co-traitée avec du gazole de pétrole. Les catalyseurs et les températures élevées craquent les grandes molécules oxygénées en hydrocarbures plus petits et plus précieux de la gamme de l'essence. C'est une option attrayante pour les raffineries existantes.

- Estérification : Pour combattre spécifiquement l'acidité, l'huile peut être mise en réaction avec un alcool (comme l'éthanol ou le butanol). Cela convertit les acides carboxyliques corrosifs en esters moins nocifs, ce qui améliore également la stabilité de l'huile.

Comprendre les compromis

Bien que l'amélioration chimique soit techniquement efficace, elle introduit des obstacles économiques et opérationnels importants qu'il est essentiel de prendre en compte.

Coût et complexité élevés

Les processus comme l'HDO sont gourmands en capitaux. Ils nécessitent des réacteurs haute pression, un approvisionnement continu en hydrogène (dont la production ou l'achat est coûteux) et des catalyseurs sophistiqués qui peuvent se désactiver avec le temps. Comme indiqué, cette complexité et ce coût sont souvent prohibitifs pour les petites usines de pyrolyse, ce qui rend difficile de justifier l'investissement.

Consommation d'énergie

Le processus d'amélioration lui-même est énergivore. Les températures et pressions élevées requises pour l'HDO et le craquage catalytique consomment une part importante de l'énergie finalement contenue dans le carburant final, ce qui a un impact sur le bilan énergétique global et l'efficacité du système.

Défis liés aux catalyseurs

Trouver des catalyseurs robustes est un défi majeur. L'huile de pyrolyse peut rapidement encrasser et désactiver les catalyseurs en raison du dépôt de charbon et de polymères lourds. Le développement de catalyseurs durables et résistants au coke est un objectif principal de la recherche en cours et ajoute au coût opérationnel.

Faire le bon choix pour votre objectif

La stratégie de purification appropriée dépend entièrement de votre application finale et de vos contraintes économiques. Il n'y a pas de méthode "meilleure" unique.

- Si votre objectif principal est de produire un carburant transportable, prêt pour la raffinerie : L'hydrodésoxygénation (HDO) est la voie la plus directe pour créer un pétrole brut synthétique stable et de haute qualité, mais vous devez être prêt à faire face à ses coûts d'investissement et d'exploitation élevés.

- Si votre objectif principal est de créer des produits chimiques précieux : La distillation fractionnée peut être utilisée pour séparer l'huile en différentes familles chimiques (par exemple, phénols, anhydro-sucres), mais cela nécessite un marché spécialisé et une chaîne de séparation complexe.

- Si votre objectif principal est la production d'énergie à faible coût sur site : Une amélioration minimale, telle qu'une simple filtration pour éliminer le charbon suivie d'une co-combustion dans une chaudière ou un four industriel dédié, peut être la solution la plus économique.

En fin de compte, transformer l'huile de pyrolyse brute en un produit de valeur est une bataille contre sa chimie inhérente, où les solutions techniques doivent être constamment mises en balance avec la réalité économique.

Tableau récapitulatif :

| Étape de purification | Méthodes clés | Objectif principal |

|---|---|---|

| Séparation physique | Filtration des gaz chauds, Centrifugation | Éliminer les solides, le charbon et une partie de l'eau |

| Amélioration chimique | Hydrotraitement (HDO), Craquage catalytique, Estérification | Réduire la teneur en oxygène, améliorer la stabilité et augmenter la densité énergétique |

| Compromis | Coût élevé, consommation d'énergie, défis liés aux catalyseurs | Équilibrer l'efficacité technique avec la faisabilité économique |

Prêt à optimiser votre processus de purification d'huile de pyrolyse ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour la recherche avancée en énergie et en chimie. Que vous exploriez des catalyseurs d'hydrotraitement ou que vous mettiez à l'échelle des systèmes de filtration, nos solutions vous aident à atteindre une efficacité accrue et de meilleurs résultats. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les projets d'amélioration de l'huile de pyrolyse de votre laboratoire !

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

Les gens demandent aussi

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental

- Quels sont les produits de la pyrolyse de la biomasse ? Débloquez le biochar, la bio-huile et le gaz de synthèse

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions