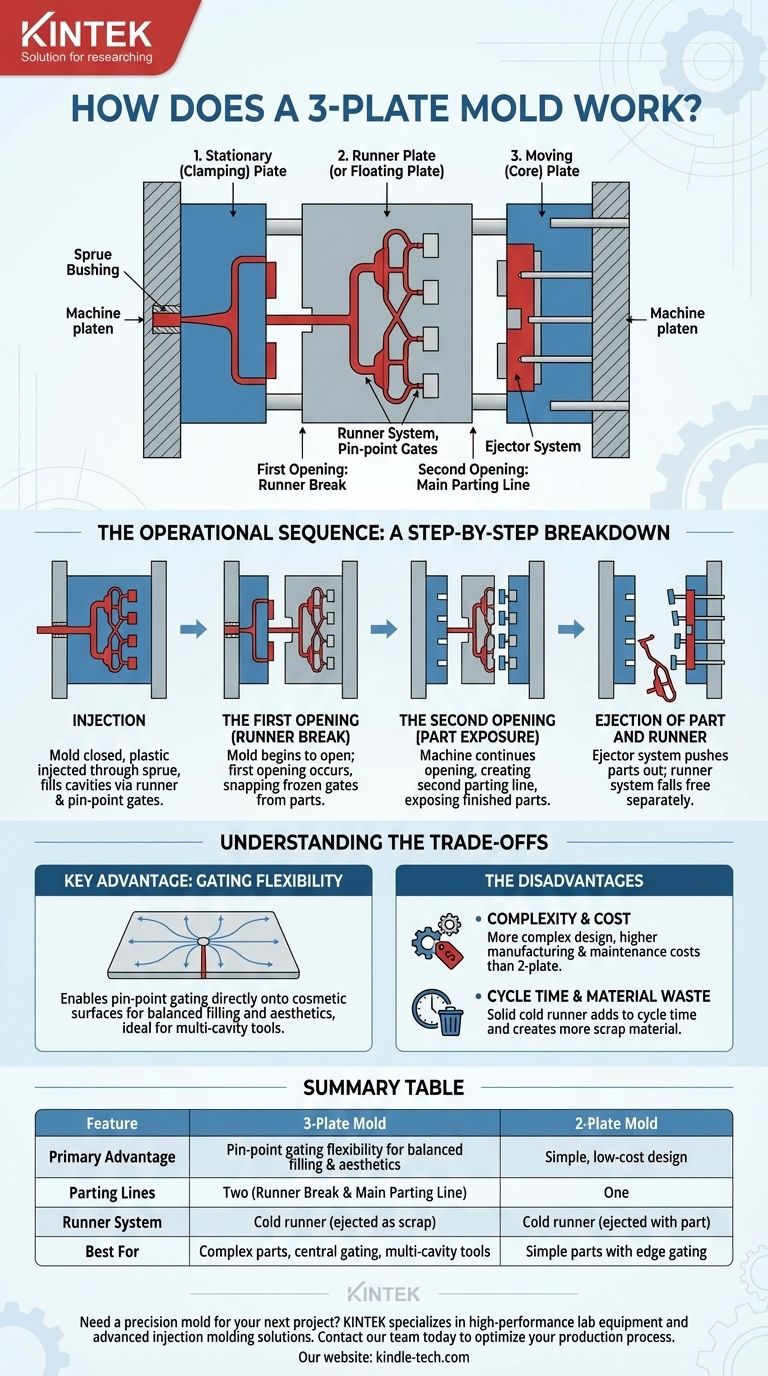

En termes simples, un moule à 3 plaques est une conception de moule d'injection qui utilise trois sections de plaque principales pour créer deux ouvertures séparées, ou plans de joint. Cette action de double ouverture permet au moule de séparer automatiquement la pièce en plastique de son système de carotte pendant le cycle d'éjection, une caractéristique impossible dans un moule standard à 2 plaques.

L'objectif principal d'un moule à 3 plaques est d'obtenir une flexibilité de carottage. Sa complexité accrue est un compromis délibéré pour permettre un carottage ponctuel directement sur la surface esthétique d'une pièce, ce qui est souvent nécessaire pour obtenir un remplissage équilibré ou répondre à des exigences esthétiques.

L'anatomie d'un moule à 3 plaques

Un moule standard a un plan de joint où il s'ouvre pour libérer la pièce. Un moule à 3 plaques est plus complexe, introduisant un second plan de joint spécifiquement pour gérer la carotte.

Les trois plaques principales

Le nom vient de ses trois composants primaires, qui fonctionnent en séquence :

- Plaque fixe (de serrage) : Celle-ci est fixée au plateau fixe de la machine de moulage par injection et contient la douille de carotte où le plastique entre en premier dans le moule.

- Plaque de carotte (ou plaque flottante) : Cette plaque centrale n'est attachée à aucun des plateaux et "flotte" entre les deux autres. Elle abrite le système de carotte qui achemine le plastique vers les cavités.

- Plaque mobile (de noyau) : Celle-ci est attachée au plateau mobile de la machine. Elle contient généralement la moitié noyau de la cavité de la pièce et le système d'éjection.

Les deux plans de joint

Le génie de la conception réside dans la façon dont ces plaques créent deux ouvertures distinctes :

- La rupture de la carotte : C'est la première ouverture, se produisant entre la plaque fixe et la plaque de carotte. Son rôle est de rompre les petits points d'injection qui relient la carotte aux pièces.

- Le plan de joint principal : C'est la deuxième ouverture, se produisant entre la plaque de carotte et la plaque mobile. C'est là que les pièces finies sont exposées pour l'éjection.

La séquence opérationnelle : une explication étape par étape

Comprendre comment ces plaques se déplacent dans une séquence coordonnée est essentiel pour comprendre le fonctionnement du moule.

Étape 1 : Injection

Le moule est fermé, les trois plaques étant maintenues ensemble sous pression de serrage. Le plastique fondu est injecté par la carotte, s'écoule à travers le système de carotte dans la plaque de carotte, passe par les minuscules points d'injection et remplit les cavités de la pièce.

Étape 2 : La première ouverture (rupture de la carotte)

Après le refroidissement du plastique et la solidification des points d'injection, la machine de moulage commence à s'ouvrir. Un système de loquets ou de verrous maintient initialement la plaque de carotte et la plaque mobile ensemble.

Cela provoque l'apparition de la première ouverture entre la plaque fixe et la plaque de carotte. Lorsque ces plaques se séparent, les petits points d'injection gelés sont proprement détachés des pièces.

Étape 3 : La deuxième ouverture (exposition de la pièce)

Une fois que la première ouverture atteint une distance définie, les loquets se libèrent. La machine continue à s'ouvrir, créant maintenant la deuxième ouverture — le plan de joint principal — entre la plaque de carotte et la plaque mobile.

Cette action sépare entièrement le système de carotte (toujours sur la plaque de carotte) des pièces finies (qui sont portées sur la plaque mobile).

Étape 4 : Éjection de la pièce et de la carotte

Avec le plan de joint principal entièrement ouvert, le système d'éjection du côté mobile s'active, poussant les pièces finies hors de leurs cavités.

Simultanément, le système de carotte est retiré de la plaque de carotte et est éjecté séparément. Comme il est maintenant isolé, il peut simplement tomber librement sans interférer avec les pièces ni nécessiter un retrait robotisé.

Comprendre les compromis

Un moule à 3 plaques est un outil spécialisé. Le choisir nécessite de comprendre ses avantages et ses inconvénients par rapport à un moule standard à 2 plaques ou à un système à canaux chauds.

L'avantage clé : la flexibilité de carottage

La principale raison d'utiliser un moule à 3 plaques est sa capacité à placer un point d'injection presque n'importe où sur une pièce. Il permet un point d'injection central sur une pièce plate, ce qui assure un flux de plastique équilibré et est idéal pour les outils multi-empreintes qui doivent se remplir uniformément. C'est impossible avec un point d'injection latéral standard à 2 plaques.

L'inconvénient : complexité et coût

La plaque supplémentaire, les boulons de traction, les loquets et les systèmes de positionnement rendent un moule à 3 plaques considérablement plus complexe et coûteux à concevoir, fabriquer et entretenir qu'un moule à 2 plaques.

L'inconvénient : temps de cycle et gaspillage de matière

Le grand système de carotte est fait de plastique solide (une carotte froide) qui doit être refroidi et éjecté à chaque cycle. Cela augmente le temps de cycle global et crée plus de déchets de matière par rapport à un système à canaux chauds, qui maintient la carotte fondue.

Faire le bon choix pour votre objectif

Le choix du bon type de moule est une décision critique basée sur la conception de la pièce, le volume de production et les objectifs de coût.

- Si votre objectif principal est le coût de moule le plus bas et des pièces simples : Un moule standard à 2 plaques est presque toujours la solution la plus économique et la plus simple.

- Si votre objectif principal est la qualité esthétique ou un flux équilibré dans les outils multi-empreintes : Un moule à 3 plaques est un excellent choix pour permettre des points d'injection là où ils sont le plus nécessaires.

- Si votre objectif principal est une production à grand volume avec un minimum de déchets et des cycles rapides : Un moule à canaux chauds est souvent l'investissement supérieur à long terme, car il élimine entièrement les déchets de carotte.

En fin de compte, choisir un moule à 3 plaques est une décision d'ingénierie visant à privilégier l'emplacement du point d'injection et la qualité de la pièce par rapport à la simplicité de l'outil et à l'efficacité des matières premières.

Tableau récapitulatif :

| Caractéristique | Moule à 3 plaques | Moule à 2 plaques |

|---|---|---|

| Avantage principal | Flexibilité de carottage ponctuel pour un remplissage équilibré et l'esthétique | Conception simple et économique |

| Plans de joint | Deux (Rupture de carotte et plan de joint principal) | Un |

| Système de carotte | Carotte froide (éjectée comme déchet) | Carotte froide (éjectée avec la pièce) |

| Idéal pour | Pièces complexes nécessitant un carottage central, outils multi-empreintes | Pièces simples avec carottage latéral |

Besoin d'un moule de précision pour votre prochain projet ? KINTEK est spécialisé dans les équipements et consommables de laboratoire haute performance, y compris les solutions avancées de moulage par injection. Notre expertise garantit que vos outils de laboratoire sont fabriqués avec la plus haute qualité et précision. Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus de production et fournir des résultats supérieurs pour vos besoins en laboratoire.

Guide Visuel

Produits associés

- Presse à moule polygonale pour laboratoire

- Bague de matrice pour presse à comprimés rotative multi-poinçons pour moules ovales et carrés rotatifs

- Presse à moule de forme spéciale pour laboratoire

- Moules de presse cylindriques Assemble Lab

- Moule de Presse à Billes pour Laboratoire

Les gens demandent aussi

- Quel rôle jouent les moules de pression à haute température dans la fabrication de SiCp/Al ? Amélioration de la densification et de l'uniformité thermique

- Quelle est la durée de vie d'une moisissure ? Elle est immortelle à moins que vous ne contrôliez l'humidité

- Faut-il écrire "mould" ou "mold" ? Un guide pour une orthographe correcte par région

- Quel est le rôle physique des moules en graphite lors du pressage à chaud sous vide des corps bruts composites Cu-Al2O3 ?

- Quels sont les avantages de l'utilisation de moules en graphite de haute résistance dans le frittage par pressage à chaud des composites à base de Ti6Al4V ?