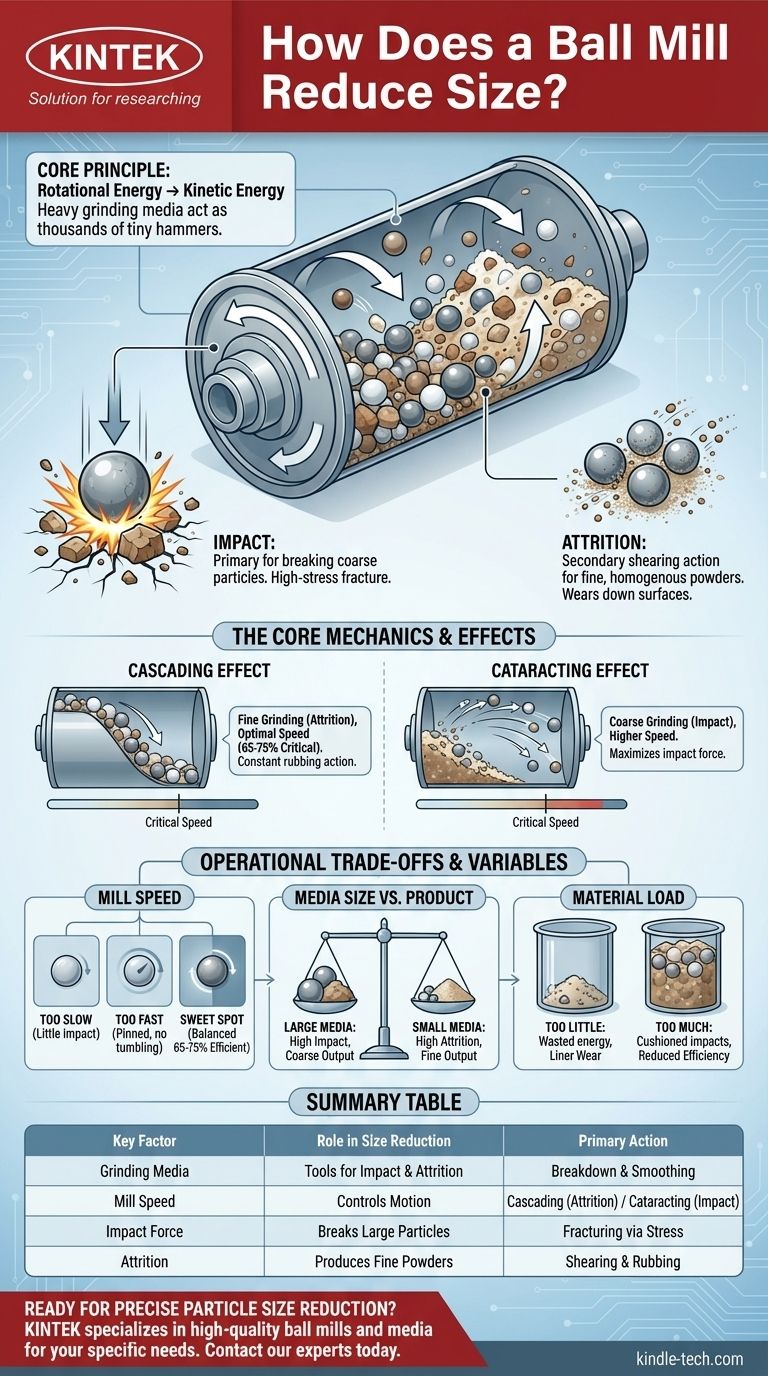

En substance, un broyeur à boulets réduit la taille des matériaux par une combinaison d'impact et d'abrasion. À l'intérieur d'un cylindre rotatif, de lourds corps broyants – généralement des billes d'acier ou de céramique – sont soulevés puis retombent sur le matériau, le fracturant. Au fur et à mesure que le contenu culbute, une action de broyage secondaire se produit lorsque les particules sont frottées entre les billes en mouvement.

Le principe fondamental est la conversion de l'énergie de rotation en énergie cinétique. Le broyeur utilise la force de gravité pour transformer les billes en chute en des milliers de petits marteaux, créant un impact à haute contrainte et des forces de cisaillement qui décomposent systématiquement les matériaux grossiers en une poudre fine.

Les mécanismes fondamentaux de la réduction de taille

Pour vraiment comprendre le processus, nous devons examiner les forces spécifiques en jeu à l'intérieur du tambour rotatif du broyeur. La taille finale des particules n'est pas le fruit du hasard mais d'actions mécaniques contrôlées.

Le rôle des corps broyants

Les "billes" à l'intérieur du broyeur sont les outils qui effectuent le travail. Ces corps broyants peuvent être fabriqués à partir de divers matériaux, tels que l'acier à haute teneur en carbone, l'acier inoxydable ou la céramique, choisis en fonction du matériau à traiter.

La taille des corps broyants est essentielle. Des billes plus grandes et plus lourdes sont utilisées pour créer les puissantes forces d'impact nécessaires pour fracturer les grosses particules d'alimentation grossières. Des billes plus petites ont une plus grande surface et sont utilisées pour broyer les particules en une poudre beaucoup plus fine par attrition.

L'effet de cascade et de cataracte

Lorsque le cylindre du broyeur tourne, il entraîne les corps broyants et le matériau vers le haut. La vitesse de cette rotation est cruciale.

À une "vitesse critique" spécifique, les corps broyants sont soulevés haut le long de la paroi du cylindre puis retombent dans un mouvement de cascade. Cela crée une action de broyage et de cisaillement constante, idéale pour le broyage fin.

Si la vitesse est encore augmentée, les corps broyants sont projetés à travers le tambour dans un mouvement de projectile, appelé cataracte. Cela maximise la force d'impact et est très efficace pour décomposer rapidement les matériaux grossiers.

Réduction de taille par impact

Le mécanisme principal de rupture des grosses particules est l'impact. Lorsque les billes lourdes sont soulevées puis retombent, elles frappent le matériau avec une force significative.

Cet impact crée une contrainte qui dépasse la résistance du matériau, le faisant se fracturer. C'est l'action dominante au début du processus de broyage lorsque l'on traite des tailles d'alimentation plus grandes.

Réduction de taille par attrition

Le mécanisme secondaire, et tout aussi important, est l'attrition. Il s'agit d'une action de cisaillement et de frottement qui se produit lorsque les billes et les particules de matériau roulent les unes sur les autres et les unes contre les autres.

Cette action use les surfaces des particules, les rendant plus petites et plus lisses. L'attrition est la clé pour produire des poudres très fines et homogènes et est maximisée en utilisant des corps broyants plus petits pour augmenter le nombre de points de contact.

Comprendre les compromis opérationnels

L'efficacité et le résultat d'un processus de broyage à boulets ne sont pas automatiques. Ils dépendent d'un équilibre délicat de plusieurs variables clés, et une mauvaise compréhension de celles-ci peut entraîner de mauvais résultats ou un gaspillage d'énergie.

Le facteur critique de la vitesse du broyeur

La vitesse de rotation est sans doute le paramètre le plus important.

- Trop lent : Les corps broyants rouleront ou glisseront simplement le long de la paroi du cylindre, ce qui entraînera très peu d'impact ou de broyage efficace.

- Trop rapide : La force centrifuge plaquera les corps broyants et le matériau contre la paroi du cylindre, empêchant tout culbutage ou impact de se produire.

- Le "point idéal" : La vitesse optimale est généralement comprise entre 65 et 75 % de la vitesse critique, équilibrant l'impact et l'attrition pour un broyage efficace.

Taille des corps broyants vs. produit final

Il existe un compromis direct entre la taille des corps broyants et la finesse du produit final.

L'utilisation de grosses billes fournit l'énergie d'impact élevée nécessaire pour décomposer les matériaux grossiers, mais est inefficace pour produire des particules ultra-fines. Inversement, les petites billes excellent dans le broyage fin par attrition mais manquent de force d'impact pour décomposer efficacement les grosses particules.

L'importance de la charge de matériau

La quantité de matériau à l'intérieur du broyeur, appelée charge, affecte l'efficacité.

Trop peu de matériau entraîne un gaspillage d'énergie, car les billes s'entrechoquent principalement et frappent la chemise du broyeur, provoquant une usure excessive. Trop de matériau peut amortir les impacts des corps broyants, réduisant considérablement l'efficacité de la réduction de taille.

Faire le bon choix pour votre objectif

Le contrôle du processus de broyage vous permet de concevoir précisément les caractéristiques de votre produit final. La clé est d'aligner les paramètres opérationnels avec le résultat souhaité.

- Si votre objectif principal est le broyage grossier ou la décomposition initiale : Vous devez maximiser les forces d'impact en utilisant des corps broyants plus grands et plus denses et en opérant à une vitesse qui favorise un mouvement de cataracte.

- Si votre objectif principal est de créer une poudre ultra-fine et homogène : Vous devez maximiser l'attrition en utilisant une plus grande quantité de corps broyants plus petits pour augmenter la surface et les points de contact de broyage, en opérant à une vitesse de cascade.

En comprenant ces principes fondamentaux, vous pouvez transformer le broyeur à boulets d'un simple conteneur en un outil précis pour le traitement des matériaux.

Tableau récapitulatif :

| Facteur clé | Rôle dans la réduction de taille |

|---|---|

| Corps broyants | Les billes lourdes (acier/céramique) agissent comme des outils pour l'impact et l'attrition. |

| Vitesse du broyeur | Contrôle le mouvement des corps broyants (cascade vs. cataracte) pour différentes actions de broyage. |

| Force d'impact | Mécanisme principal pour briser les grosses particules grossières. |

| Attrition | Action de cisaillement secondaire pour produire des poudres fines et homogènes. |

Prêt à obtenir une réduction précise de la taille des particules dans votre laboratoire ?

KINTEK est spécialisé dans les broyeurs à boulets et les corps broyants de haute qualité, adaptés à vos besoins spécifiques de traitement des matériaux. Que vous ayez besoin d'un broyage grossier ou de poudres ultra-fines, notre expertise vous assure d'obtenir l'équipement adapté pour une efficacité maximale et des résultats constants.

Contactez nos experts dès aujourd'hui pour discuter de votre application et trouver la solution de broyage parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Meuleuse planétaire à haute énergie pour laboratoire de type réservoir horizontal

- Mini broyeur planétaire de laboratoire pour broyage

- Broyeur cryogénique à azote liquide Cryomill Pulvérisateur ultrafin à flux d'air

- Machine de Broyage de Plastiques Puissante

- Tamis de laboratoire et machine de tamisage vibrant

Les gens demandent aussi

- Pourquoi un broyeur planétaire à billes à haute énergie est-il préféré à la coulée traditionnelle pour les alliages à haute entropie nanocristallins ?

- Pourquoi les broyeurs planétaires à haute intensité sont-ils préférés pour réduire la cristallinité de la lignocellulose ?

- Quel rôle joue un broyeur planétaire à boulets dans la SHS ? Optimiser l'activation des poudres pour une synthèse d'alliages supérieure

- Quel est le rôle d'un broyeur planétaire dans la synthèse des électrolytes solides sulfurés Li2S–P2S5 ?

- Quel est le rôle spécifique d'un broyeur à billes planétaire à haute énergie dans la synthèse d'électrolytes solides dopés aux sulfures d'argent ?