À la base, la pulvérisation par faisceau d'ions (IBS) est une technique de dépôt de films minces de haute précision. Elle utilise un faisceau d'ions focalisé et de haute énergie pour déloger physiquement les atomes d'un matériau source, appelé la « cible ». Ces atomes délogés traversent ensuite une chambre à vide poussé et se déposent sur un composant, ou « substrat », formant un film exceptionnellement dense et de haute qualité.

Contrairement à d'autres méthodes où le plasma est en contact direct avec la cible et le substrat, la pulvérisation par faisceau d'ions sépare la source d'ions de la cible. Ce découplage offre un contrôle indépendant et précis du processus de dépôt, ce qui donne des films d'une densité, d'une pureté et d'une performance supérieures.

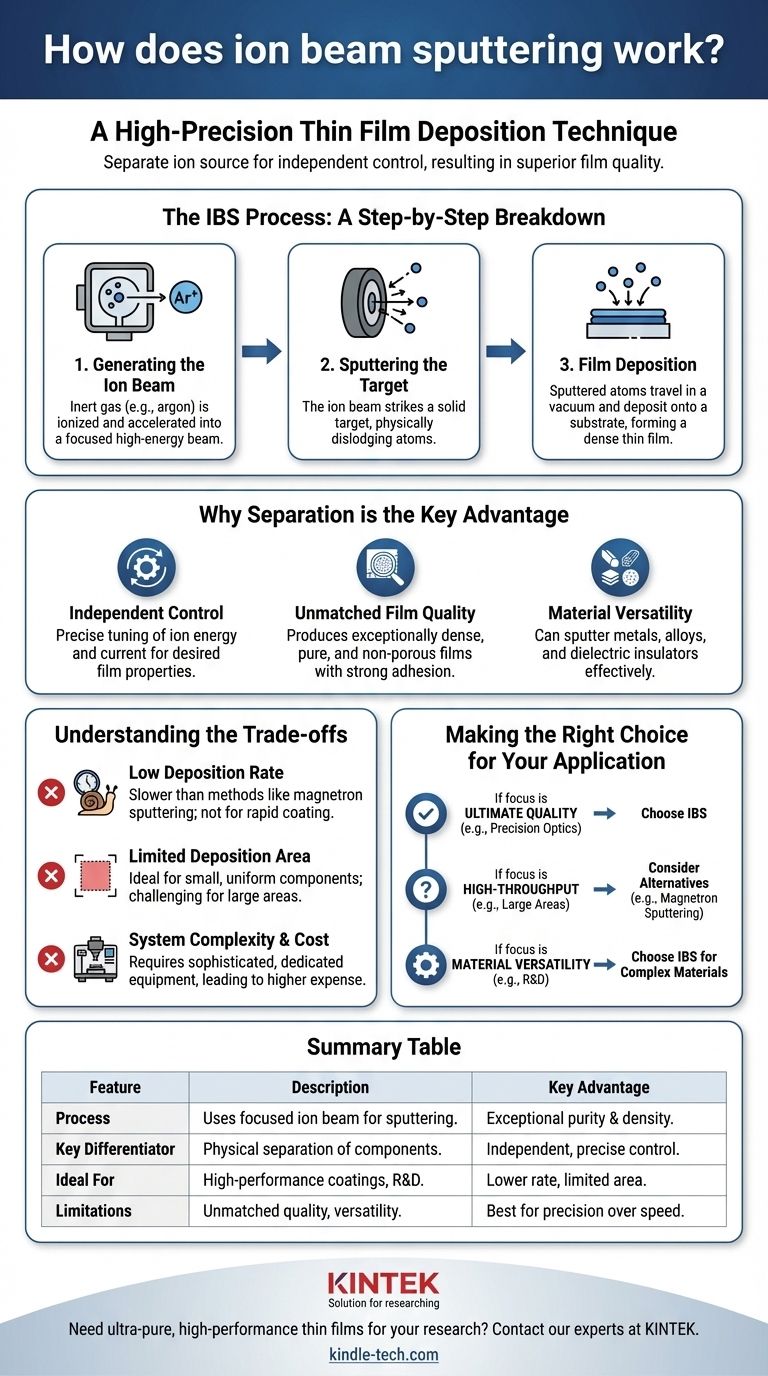

Le processus IBS : Une explication étape par étape

L'efficacité de la pulvérisation par faisceau d'ions provient de sa nature méthodique et hautement contrôlée. L'ensemble du processus se déroule à l'intérieur d'une chambre à vide poussé pour garantir la pureté du film final.

Étape 1 : Génération du faisceau d'ions

Le processus commence par une source d'ions, qui est un module distinct séparé du matériau à déposer. Un gaz inerte, généralement l'argon, est introduit dans cette source. De l'énergie est appliquée pour arracher les électrons des atomes d'argon, créant un plasma d'ions argon chargés positivement.

Ces ions sont ensuite extraits et accélérés par un champ électrique, formant un faisceau d'ions de haute énergie bien défini.

Étape 2 : Pulvérisation de la cible

Ce faisceau d'ions collimaté (parallèle) et monoénergétique (énergie uniforme) est dirigé vers la cible. La cible est un bloc solide du matériau que vous souhaitez déposer, comme un métal ou un diélectrique.

Lorsque les ions de haute énergie frappent la cible, ils transfèrent leur impulsion aux atomes à la surface de la cible. Si le transfert d'énergie est suffisant, il déloge les atomes du matériau cible dans un processus appelé pulvérisation.

Étape 3 : Dépôt du film

Les atomes pulvérisés se déplacent en ligne droite à travers le vide jusqu'à ce qu'ils frappent le substrat. À leur arrivée, ils se condensent sur la surface du substrat, construisant progressivement un film mince couche atomique par couche atomique.

Parce que ce processus se déroule dans un environnement propre et à basse pression, sans le plasma chaotique des autres méthodes, le film résultant est extrêmement pur et dense.

Pourquoi la séparation est l'avantage clé

La caractéristique distinctive de l'IBS est la séparation physique entre la source d'ions, la cible et le substrat. Cette architecture est la source de ses principaux avantages.

Contrôle indépendant

Parce que la source d'ions est indépendante, les opérateurs peuvent ajuster précisément l'énergie et le courant du faisceau d'ions (le nombre d'ions par seconde). Cela permet un réglage fin du taux de dépôt et de l'énergie des atomes déposés, ce qui a un impact direct sur les propriétés du film final.

Qualité de film inégalée

Le faisceau d'ions contrôlé et monoénergétique produit des films aux caractéristiques supérieures. Les films sont exceptionnellement denses, non poreux et présentent une forte adhérence au substrat. Cette qualité est essentielle pour des applications exigeantes comme l'optique de précision.

Polyvalence des matériaux

Étant donné que la cible ne fait pas partie du circuit électrique créant les ions, l'IBS peut pulvériser efficacement presque tous les matériaux. Cela inclut les métaux, les alliages et les isolants diélectriques, ce qui en fait un outil très polyvalent pour la production et la recherche.

Comprendre les compromis

Bien que puissante, l'IBS n'est pas la solution adaptée à toutes les applications. Sa précision s'accompagne de limitations claires qui doivent être prises en compte.

Faible taux de dépôt

L'IBS est un processus délibéré et relativement lent. Le taux auquel le matériau est pulvérisé et déposé est significativement plus faible que celui des méthodes à volume plus élevé comme la pulvérisation magnétron. Cela le rend moins adapté aux applications nécessitant un revêtement rapide.

Zone de dépôt limitée

La nature focalisée du faisceau d'ions le rend idéal pour le revêtement de petits composants avec une grande uniformité. Cependant, obtenir cette même uniformité sur de grandes surfaces est un défi important et souvent peu pratique avec les systèmes IBS standard.

Complexité et coût du système

La nécessité d'une source d'ions dédiée, de chambres à vide poussé sophistiquées et de systèmes de contrôle précis rend l'équipement IBS plus complexe et plus coûteux que les technologies de dépôt plus simples.

Faire le bon choix pour votre application

Décider si l'IBS est la bonne méthode nécessite de peser sa précision par rapport à ses limitations inhérentes de vitesse et d'échelle. Utilisez le guide suivant pour faire un choix éclairé.

- Si votre objectif principal est la qualité et la précision ultimes du film : L'IBS est le choix supérieur pour des applications comme les revêtements optiques haute performance ou les couches semi-conductrices avancées où les propriétés des matériaux sont primordiales.

- Si votre objectif principal est un débit élevé ou le revêtement de grandes surfaces : Vous devriez envisager des méthodes alternatives comme la pulvérisation magnétron, qui offrent des taux de dépôt beaucoup plus élevés au détriment d'une certaine qualité et d'un certain contrôle du film.

- Si votre objectif principal est la polyvalence des matériaux pour une recherche complexe : La capacité de l'IBS à pulvériser proprement les isolants et les alliages complexes en fait un outil inestimable pour la science des matériaux et la R&D.

En fin de compte, la pulvérisation par faisceau d'ions est l'outil définitif lorsque la performance et la qualité du film mince ne peuvent être compromises.

Tableau récapitulatif :

| Caractéristique | Description | Avantage clé |

|---|---|---|

| Processus | Utilise un faisceau d'ions focalisé pour pulvériser des atomes d'une cible dans une chambre à vide poussé. | Pureté et densité de film exceptionnelles. |

| Différenciateur clé | Séparation physique de la source d'ions, de la cible et du substrat. | Contrôle indépendant et précis des paramètres de dépôt. |

| Idéal pour | Revêtements optiques haute performance, couches semi-conductrices et R&D sur des matériaux complexes. | Qualité de film inégalée et polyvalence des matériaux. |

| Limitations | Taux de dépôt plus faible et couverture de surface limitée par rapport à d'autres méthodes. | Mieux adapté aux applications de précision qu'au débit élevé. |

Besoin de déposer des films minces ultra-purs et haute performance pour votre recherche ou votre production ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables pour les besoins exigeants des laboratoires. Notre expertise en technologies de dépôt comme la pulvérisation par faisceau d'ions peut vous aider à obtenir les revêtements précis et de haute qualité que votre travail exige.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos solutions peuvent améliorer les capacités de votre laboratoire et faire avancer vos projets.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications