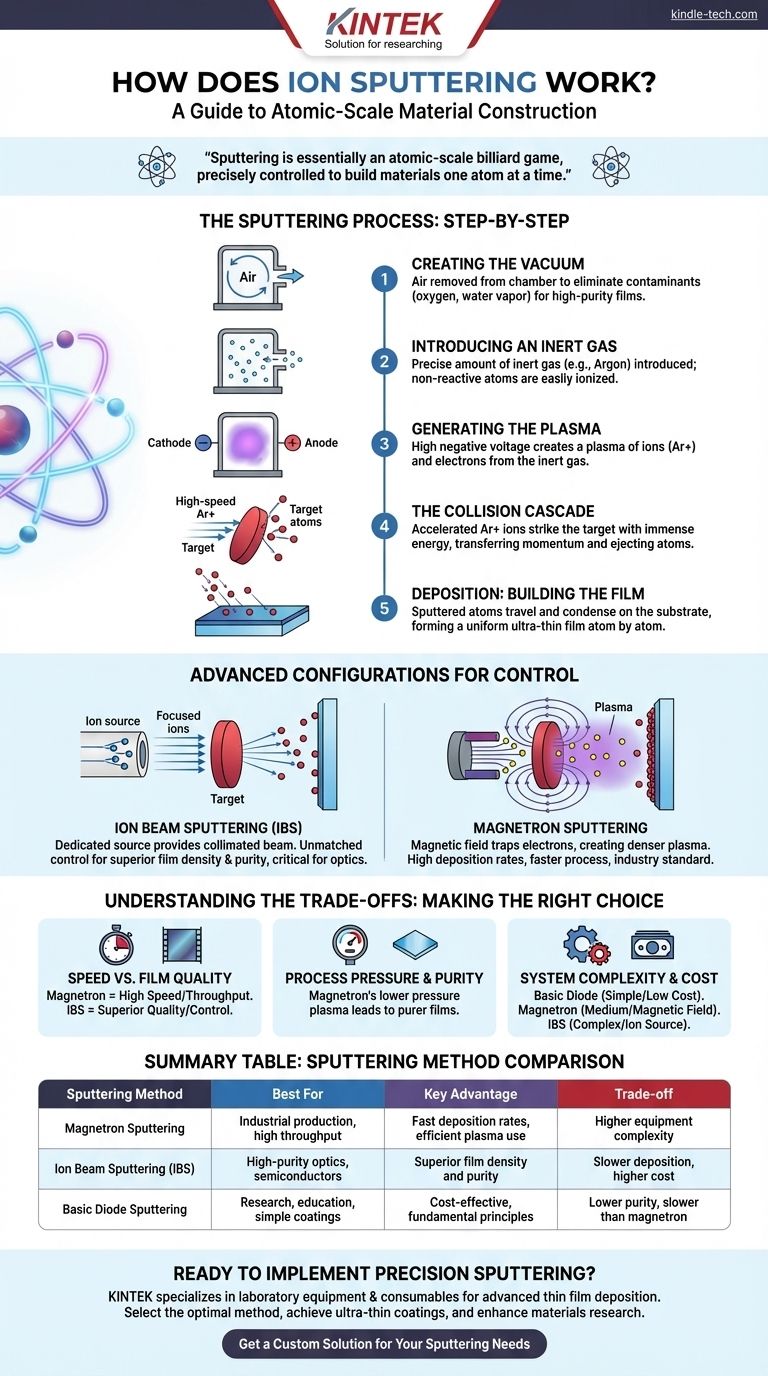

Fondamentalement, la pulvérisation ionique est une technique de dépôt physique en phase vapeur (PVD) qui utilise des ions à haute énergie pour arracher des atomes d'un matériau source, appelé cible. Ces atomes délogés traversent ensuite un vide et se déposent sur un substrat, formant un film ultra-mince et très uniforme. C'est essentiellement un jeu de billard à l'échelle atomique, précisément contrôlé pour construire des matériaux atome par atome.

La pulvérisation n'est pas simplement une méthode pour déplacer des atomes ; c'est un processus d'ingénierie hautement contrôlable. En manipulant le plasma et les faisceaux d'ions dans un vide, nous acquérons la capacité de construire des couches minces avec des propriétés spécifiques et souhaitables, telles qu'une densité et une pureté élevées, impossibles à obtenir autrement.

Le processus fondamental de pulvérisation : une analyse étape par étape

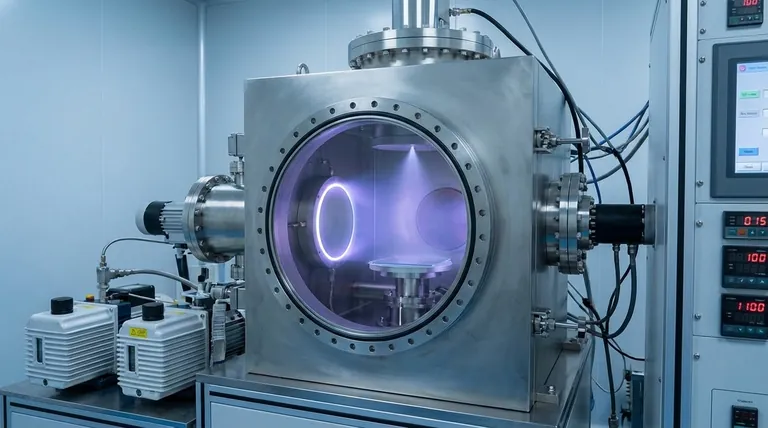

Pour comprendre comment fonctionne la pulvérisation, il est préférable de visualiser la séquence des événements à l'intérieur de la chambre de dépôt pour une configuration de base.

1. Création de l'environnement : le vide

Tout d'abord, la cible (le matériau source) et le substrat (la surface à revêtir) sont placés à l'intérieur d'une chambre à vide poussé. Tout l'air est pompé pour éliminer les contaminants tels que l'oxygène et la vapeur d'eau, qui réagiraient autrement avec le matériau pulvérisé et compromettraient la pureté du film.

2. Introduction d'un gaz inerte

Une fois le vide établi, une petite quantité, précisément contrôlée, de gaz inerte, le plus souvent de l'Argon (Ar), est introduite. Ce gaz est choisi car il est non réactif et ses atomes peuvent être facilement ionisés.

3. Génération du plasma

Une haute tension négative est appliquée à la cible, ce qui en fait une cathode. Ce champ électrique intense arrache les électrons libres de la cible. Ces électrons entrent en collision avec les atomes d'Argon neutres, arrachant un électron à l'Argon et créant un ion Argon chargé positivement (Ar+). Ce processus se répète, créant un nuage auto-entretenu d'ions et d'électrons connu sous le nom de plasma, qui présente souvent une lueur caractéristique.

4. La cascade de collisions

Les ions Argon nouvellement formés et chargés positivement sont maintenant fortement accélérés par le champ électrique vers la cible chargée négativement. Ils frappent la surface de la cible avec une énergie cinétique immense.

Cet impact à haute énergie initie une cascade de collisions au sein du matériau cible. L'ion transfère son moment aux atomes de la cible, qui à leur tour frappent d'autres atomes, à l'instar d'une casse au jeu de billard.

5. Dépôt : construction du film

Certains des atomes de la cible proches de la surface acquièrent suffisamment d'énergie de cette cascade pour être éjectés, ou « pulvérisés », de la cible. Ces atomes pulvérisés voyagent en ligne droite à travers l'environnement à basse pression jusqu'à ce qu'ils frappent le substrat.

À leur arrivée, ils se condensent sur le substrat plus froid, construisant progressivement un film mince atome par atome.

Configurations de pulvérisation avancées pour le contrôle

Bien que le processus de base soit efficace, plusieurs configurations avancées ont été développées pour améliorer l'efficacité, la qualité et la vitesse.

Pulvérisation par faisceau d'ions (IBS)

Dans la pulvérisation par faisceau d'ions, la génération de plasma est physiquement séparée de la cible. Une source d'ions dédiée crée un faisceau collimaté d'ions monoénergétiques hautement focalisé. Ce faisceau est ensuite dirigé directement sur la cible.

Cette séparation offre un contrôle inégalé sur l'énergie des ions et l'angle d'incidence, ce qui se traduit par des films d'une densité et d'une pureté supérieures, cruciales pour l'optique et l'électronique haute performance.

Pulvérisation magnétron

La pulvérisation magnétron est la méthode industrielle la plus courante. Elle ajoute un champ magnétique puissant près de la surface de la cible. Ce champ piège les électrons libres du plasma, les forçant à voyager en spirale près de la cible.

Ce confinement augmente considérablement la probabilité qu'un électron entre en collision avec un atome d'Argon et l'ionise. Il en résulte un plasma beaucoup plus dense et un taux de pulvérisation significativement plus élevé, permettant au processus de fonctionner plus rapidement et à des pressions plus faibles.

Comprendre les compromis

Le choix d'une méthode de pulvérisation implique d'équilibrer des priorités contradictoires. Il n'existe pas de technique unique « idéale » ; le choix optimal dépend entièrement de l'objectif.

Vitesse contre qualité du film

La pulvérisation magnétron est nettement plus rapide que les autres méthodes, ce qui la rend idéale pour la production à l'échelle industrielle où le débit est critique.

La pulvérisation par faisceau d'ions, en revanche, est beaucoup plus lente mais offre un contrôle inégalé sur les propriétés du film. Les films résultants sont exceptionnellement denses et purs, mais cette qualité a un coût en temps et en complexité de l'équipement.

Pression du processus et pureté

Un avantage clé de la pulvérisation magnétron est sa capacité à maintenir un plasma à des pressions plus basses. Une pression plus basse signifie qu'il y a moins d'atomes de gaz inerte présents dans la chambre, réduisant ainsi le risque qu'ils soient incorporés dans le film en croissance sous forme d'impuretés. Cela conduit à des films plus purs par rapport à la pulvérisation diode de base.

Complexité et coût du système

À mesure que le contrôle et l'efficacité augmentent, la complexité et le coût de l'équipement augmentent également. Un système de pulvérisation diode de base est relativement simple, tandis qu'un système magnétron nécessite des aimants puissants, et un système IBS nécessite une source d'ions séparée et sophistiquée.

Faire le bon choix pour votre objectif

Les exigences de votre application dicteront la méthode de pulvérisation la plus appropriée.

- Si votre objectif principal est la production rapide et le débit élevé : La pulvérisation magnétron est la norme de l'industrie, offrant d'excellents taux de dépôt et des films de haute qualité pour une large gamme d'applications.

- Si votre objectif principal est de créer des films de la plus haute pureté et densité pour des applications exigeantes (par exemple, revêtements optiques, semi-conducteurs) : La pulvérisation par faisceau d'ions (IBS) offre le niveau de contrôle ultime nécessaire, malgré son taux de dépôt plus lent.

- Si votre objectif principal est l'éducation, la recherche fondamentale ou des revêtements simples avec un budget limité : Un système de pulvérisation diode CC ou RF de base est un point de départ suffisant et rentable pour comprendre les principes fondamentaux.

En comprenant ces principes, vous pouvez sélectionner l'outil de construction atomique précis pour votre défi d'ingénierie spécifique.

Tableau récapitulatif :

| Méthode de pulvérisation | Idéal pour | Avantage clé | Compromis |

|---|---|---|---|

| Pulvérisation magnétron | Production industrielle, débit élevé | Taux de dépôt rapides, utilisation efficace du plasma | Complexité de l'équipement plus élevée |

| Pulvérisation par faisceau d'ions (IBS) | Optique haute pureté, semi-conducteurs | Densité et pureté du film supérieures | Dépôt plus lent, coût plus élevé |

| Pulvérisation diode de base | Recherche, éducation, revêtements simples | Rentable, principes fondamentaux | Pureté inférieure, plus lent que le magnétron |

Prêt à mettre en œuvre la pulvérisation de précision dans votre laboratoire ?

KINTEK est spécialisée dans les équipements de laboratoire et les consommables pour le dépôt avancé de couches minces. Que vous développiez des semi-conducteurs de nouvelle génération, des revêtements optiques ou des composants électroniques, nos solutions de pulvérisation offrent la précision et le contrôle qu'exige votre recherche.

Nous vous aidons à :

- Sélectionner la méthode de pulvérisation optimale pour votre application spécifique

- Obtenir des revêtements ultra-minces et uniformes d'une pureté exceptionnelle

- Améliorer votre recherche sur les matériaux grâce à des équipements fiables et performants

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes de pulvérisation peuvent faire progresser les capacités de votre laboratoire.

Obtenir une solution personnalisée pour vos besoins en pulvérisation

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique ? Un guide pour la croissance de films minces haute performance

- Qu'est-ce que le dépôt chimique en phase vapeur (CVD) dans les CNT ? Maîtriser la méthode dominante pour la synthèse évolutive des CNT

- Quelle est la différence entre le transport chimique en phase vapeur et le dépôt chimique en phase vapeur ? Maîtrisez le traitement des matériaux en phase vapeur

- Pourquoi un appareil de chauffage de précurseur doit-il maintenir les précurseurs de source de titane à une température spécifique pendant la LCVD ?

- Qu'est-ce que le dépôt chimique en phase vapeur des métaux ? Créez des revêtements métalliques de haute pureté et de qualité supérieure

- Quels sont les inconvénients de la méthode de dépôt en bain chimique ? Taux lents, contamination et mauvaise qualité de film

- Quel est le rôle de l'argon dans le CVD ? Maîtriser le contrôle précis du dépôt de couches minces

- Le dépôt chimique en phase vapeur est-il rapide ? Obtenez des revêtements uniformes de haute qualité à un rythme industriel