Dans l'analyse par fluorescence des rayons X (FRX), la taille des particules est une variable critique qui contrôle directement la précision et la reproductibilité de vos résultats. Des particules incohérentes ou trop grosses créent un échantillon non homogène qui introduit des erreurs de mesure importantes. Pour l'analyse des pastilles pressées, la recommandation standard est de broyer les échantillons jusqu'à une taille de particule inférieure à 50 micromètres (µm) afin de garantir que la surface analytique est dense, uniforme et véritablement représentative du matériau en vrac.

Le problème fondamental est que la FRX est une technique sensible à la surface. L'objectif de la préparation de l'échantillon n'est pas seulement de rendre les particules petites, mais de créer une surface parfaitement homogène qui élimine les incohérences physiques, car ces effets peuvent fausser le signal de rayons X plus que de légères variations chimiques.

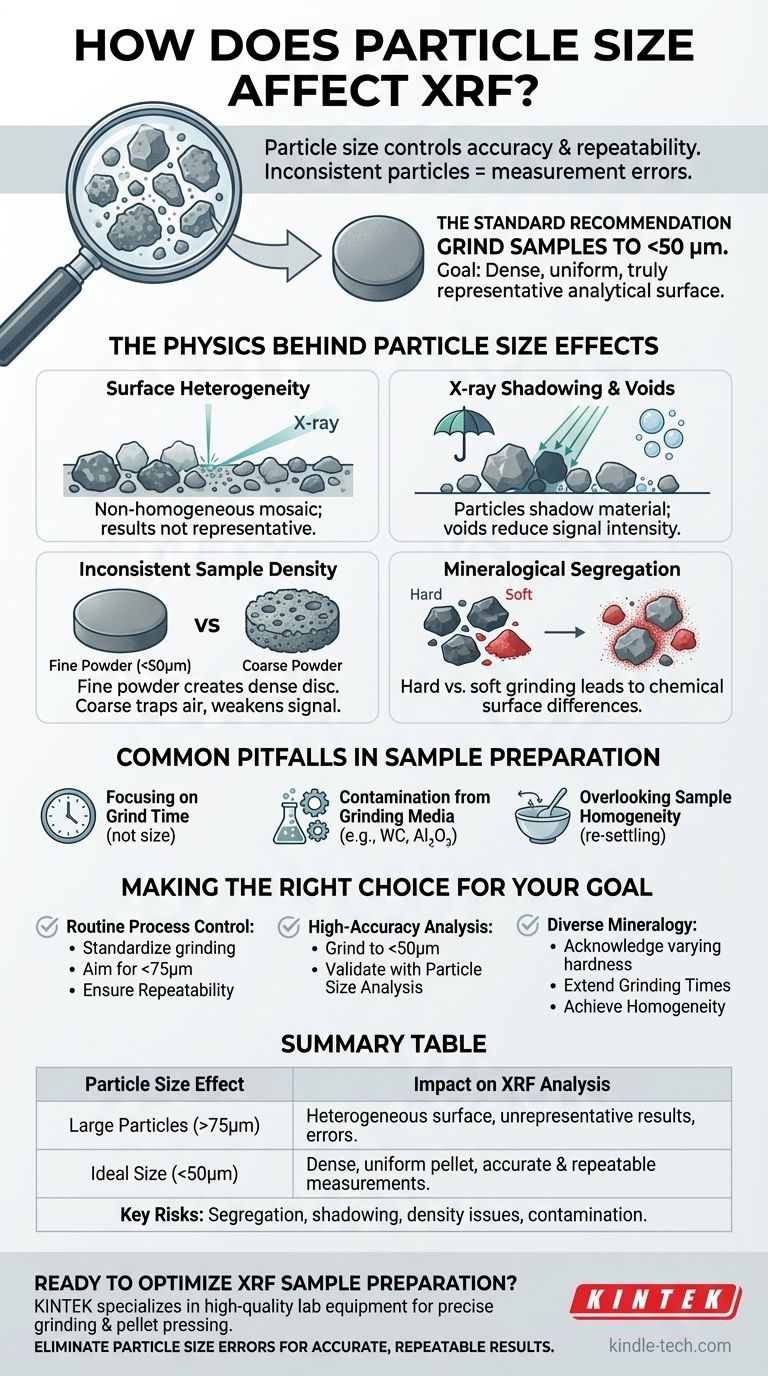

La physique derrière les effets de la taille des particules

Pour comprendre pourquoi la taille des particules est si influente, nous devons examiner comment le faisceau de rayons X interagit avec l'échantillon. La profondeur d'analyse est très faible, de sorte que l'état de la surface dicte la qualité de la mesure globale.

Le problème de l'hétérogénéité de surface

La FRX suppose que la petite zone analysée est identique au reste de votre échantillon. Si vous avez de grosses particules de minéraux différents, la surface est une mosaïque aléatoire. Le faisceau de rayons X peut frapper une particule riche en un élément et manquer une autre juste à côté, ce qui entraîne des résultats qui ne sont pas représentatifs de l'ensemble.

Ombrage des rayons X et vides

Imaginez le faisceau de rayons X comme une pluie constante. Les grosses particules agissent comme des parapluies, « masquant » le matériau en dessous et l'empêchant de fluorescer. Les espaces et les vides entre les particules grossières et irrégulières diminuent également la densité effective de l'échantillon, réduisant ainsi l'intensité globale du signal détecté par l'analyseur.

Densité d'échantillon incohérente

Lors de la création d'une pastille pressée, une poudre fine (par exemple, <50 µm) se compacte en un disque dense et uniforme avec une surface lisse, semblable à du verre. Les poudres grossières résistent à la compaction, emprisonnent l'air et créent une pastille moins dense avec une surface rugueuse. Étant donné que le signal FRX est proportionnel au nombre d'atomes dans le trajet du faisceau, un échantillon de faible densité produira un signal artificiellement faible.

Ségrégation minéralogique

Différents minéraux au sein d'un même échantillon ont des duretés et des fragilités différentes. Pendant le broyage, les minéraux plus tendres peuvent se transformer rapidement en poudre fine, tandis que les minéraux plus durs restent sous forme de particules plus grosses. Cela peut provoquer une ségrégation, où la poussière fine recouvre les grains plus gros, rendant la surface de l'échantillon chimiquement différente du matériau en vrac.

Pièges courants dans la préparation des échantillons

Atteindre la bonne taille de particule est un processus qui comporte son propre ensemble de défis. En être conscient est essentiel pour produire des données fiables.

Se concentrer sur le temps de broyage, pas sur la taille des particules

Différents matériaux se broient à des vitesses différentes. Utiliser un temps de broyage standardisé pour tous les types d'échantillons est une erreur courante. Le véritable objectif est d'atteindre une taille de particule cible, ce qui peut nécessiter des durées ou des méthodes différentes en fonction des propriétés physiques de l'échantillon.

Contamination due aux médias de broyage

L'acte de broyer est abrasif et peut introduire des contaminants dans votre échantillon. Les flacons et les médias de broyage fabriqués à partir de matériaux tels que le carbure de tungstène (WC) ou l'alumine (Al₂O₃) peuvent s'user légèrement, ajoutant des traces de tungstène, de cobalt ou d'aluminium à votre échantillon, ce qui peut entraîner des erreurs importantes si vous analysez ces éléments.

Négliger l'homogénéité de l'échantillon

Même avec des particules fines, l'échantillon doit être soigneusement mélangé avant d'être pressé. Pendant le transport ou la manipulation, les particules plus fines ou plus denses peuvent se déposer, réintroduisant l'hétérogénéité. Un mélange approprié est l'étape finale et critique avant l'analyse.

Faire le bon choix pour votre objectif

Pour atténuer ces effets, votre stratégie de préparation d'échantillon doit être délibérée, cohérente et alignée sur vos besoins analytiques.

- Si votre objectif principal est le contrôle de processus de routine : Standardisez votre procédure de broyage (temps, équipement, masse de l'échantillon) et visez une taille de particule constante inférieure à 75 µm pour garantir une grande répétabilité entre les mesures.

- Si votre objectif principal est une analyse de haute précision (par exemple, recherche ou développement de méthodes) : Broyez les échantillons à moins de 50 µm et envisagez d'utiliser des techniques telles que l'analyse de la taille des particules pour valider votre méthode de préparation pour les échantillons critiques.

- Si vous analysez des matériaux avec une minéralogie diverse : Reconnaissez que les composants durs et mous se broieront différemment et prolongez les temps de broyage pour garantir que les phases les plus dures sont suffisamment réduites, ce qui est essentiel pour obtenir une poudre véritablement homogène.

En fin de compte, maîtriser le contrôle de la taille des particules est la base sur laquelle repose toute analyse FRX précise et reproductible.

Tableau récapitulatif :

| Effet sur la taille des particules | Impact sur l'analyse FRX |

|---|---|

| Grosses particules (>75 µm) | Crée une surface hétérogène, conduisant à des résultats non représentatifs et à des erreurs de mesure importantes. |

| Taille idéale (<50 µm) | Assure une pastille pressée dense et uniforme pour des mesures précises et reproductibles. |

| Risques clés | Ségrégation minérale, ombrage des rayons X, densité incohérente et contamination potentielle due au broyage. |

Prêt à optimiser la préparation de vos échantillons FRX et à obtenir des résultats analytiques supérieurs ?

KINTEK est spécialisée dans les équipements de laboratoire et les consommables de haute qualité pour le broyage et le pressage de pastilles de précision. Nos solutions sont conçues pour vous aider à éliminer les erreurs liées à la taille des particules, garantissant que votre analyse FRX est à la fois précise et reproductible.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir comment nous pouvons soutenir votre succès.

Prenez contact avec nos experts maintenant !

Guide Visuel

Produits associés

- Mouture de laboratoire avec pot et billes de broyage en alumine et zircone

- Broyeur vibrant de laboratoire à disque pour le broyage d'échantillons

- Broyeur de tissus de laboratoire à haut débit

- Broyeur hybride de laboratoire pour tissus

- Meuleuse à billes vibrante hybride haute énergie pour utilisation en laboratoire

Les gens demandent aussi

- Qu'est-ce qui provoque un fonctionnement lent des systèmes hydrauliques ? Diagnostic des problèmes de débit pour un fonctionnement plus rapide

- Quelle force un vérin hydraulique peut-il produire ? Libérez la puissance des calculs de force hydraulique

- Quels sont les avantages du pressage et du frittage ? Obtenez des pièces complexes et très résistantes à moindre coût

- Comment les presses à pastilles ou les laminoirs de laboratoire sont-ils utilisés dans la préparation des feuilles de cathode composites LCO-LSLBO ?

- Quel rôle jouent les presses hydrauliques de laboratoire et les moules en acier inoxydable dans le prétraitement des poudres de LLZO ? | KINTEK

- Quelle est la fonction principale d'une presse hydraulique de laboratoire dans la préparation de corps bruts composites SiC/Al ?

- Comment la presse hydraulique crée-t-elle un avantage mécanique ? Amplifier la force avec le principe de Pascal

- Quel matériau est utilisé pour les presses d'emboutissage ? Optimisez la force et la durabilité pour vos besoins d'emboutissage