À la base, la pulvérisation cathodique est un processus physique utilisé pour déposer des couches de matériau exceptionnellement minces et uniformes sur une surface. Il fonctionne en créant un plasma dans un vide et en utilisant des ions énergisés issus de ce plasma pour arracher physiquement des atomes d'un matériau source, appelé la « cible ». Ces atomes délogés voyagent ensuite et recouvrent un objet de destination, ou « substrat », formant une couche mince hautement contrôlée.

La pulvérisation cathodique n'est pas simplement une « pulvérisation » d'atomes. C'est une technique de dépôt sous vide hautement contrôlée où un gaz inerte est ionisé pour créer un plasma. Ces ions sont ensuite accélérés pour bombarder une cible, délogeant des atomes par transfert d'impulsion physique, qui se déposent ensuite sur un substrat pour former une couche mince précise.

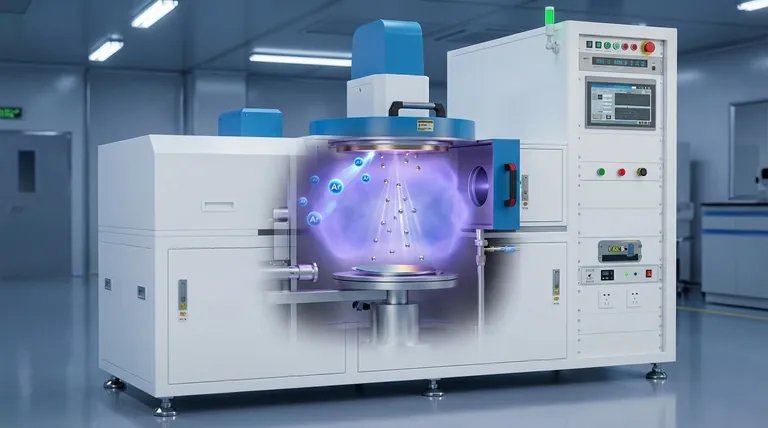

L'anatomie du processus de pulvérisation cathodique

Pour comprendre comment fonctionne la pulvérisation cathodique, vous devez d'abord reconnaître ses composants clés, qui fonctionnent dans un environnement soigneusement contrôlé.

La chambre à vide

L'ensemble du processus se déroule à l'intérieur d'une chambre à vide scellée. L'élimination de l'air et des autres gaz réactifs est essentielle pour éviter la contamination du film et permettre aux atomes pulvérisés de voyager librement de la cible au substrat.

La cible

La cible est une plaque solide du matériau que vous souhaitez déposer. Elle sert de source pour la couche mince. Une charge négative à haute tension est appliquée à la cible, ce qui en fait une cathode.

Le substrat

C'est l'objet ou le matériau qui sera revêtu. Il est stratégiquement placé pour intercepter le flux d'atomes éjectés de la cible.

Le gaz de pulvérisation

Un gaz inerte, le plus souvent l'Argon (Ar), est introduit dans la chambre à une pression très faible. Ce gaz ne fait pas partie du film final ; il sert plutôt de « munition » pour le processus de bombardement.

Le mécanisme de pulvérisation cathodique, étape par étape

Le processus se déroule selon une séquence précise, transformant une cible solide en une vapeur atomique qui construit un nouveau film.

Étape 1 : Création du plasma

Après l'introduction du gaz Argon, un champ électrique intense est appliqué. Les électrons libres dans la chambre sont accélérés par ce champ et entrent en collision avec les atomes d'Argon neutres, arrachant un électron à l'atome d'Argon.

Ceci crée un ion Argon chargé positivement (Ar+) et un autre électron libre, qui peut alors ioniser davantage d'atomes d'Argon. Cette réaction en chaîne maintient un état de matière brillant et énergisé connu sous le nom de plasma — un mélange d'ions positifs, d'électrons et d'atomes neutres.

Étape 2 : Bombardement ionique

Les ions Argon chargés positivement (Ar+) sont fortement attirés par la cible chargée négativement. Ils accélèrent vers la cible à grande vitesse, acquérant une énergie cinétique significative.

Étape 3 : Éjection atomique par transfert d'impulsion

Lorsque ces ions de haute énergie frappent la surface de la cible, ils transfèrent leur impulsion aux atomes de la cible dans un processus similaire à une collision de boule de billard. Cet impact initial déclenche une cascade de collisions dans les premières couches atomiques du matériau cible.

Si cette cascade dirige suffisamment d'énergie vers la surface — une quantité supérieure à l'énergie de liaison surfacique du matériau — un atome cible est physiquement délogé et éjecté de la surface. Cet atome éjecté est ce que nous appelons « pulvérisé ».

Étape 4 : Dépôt et croissance du film

Les atomes pulvérisés voyagent en ligne droite à travers le vide jusqu'à ce qu'ils frappent le substrat. À leur arrivée, ils adhèrent à la surface (un processus appelé adsorption) et commencent à s'accumuler, couche par couche.

Avec le temps, cette accumulation d'atomes forme une couche mince continue, dense et hautement adhérente sur la surface du substrat.

Comprendre les compromis et les facteurs de contrôle

Les propriétés finales du film pulvérisé ne sont pas accidentelles ; elles sont le résultat direct du contrôle des paramètres clés du processus. Comprendre ces compromis est essentiel pour obtenir le résultat souhaité.

Pression du gaz

Diminuer la pression du gaz réduit la probabilité que les atomes pulvérisés entrent en collision avec les atomes de gaz sur leur chemin vers le substrat. Cela se traduit par un film plus dense et de meilleure qualité, mais diminue souvent le taux de dépôt. Inversement, une pression plus élevée peut augmenter le taux de dépôt, mais peut entraîner des films plus poreux.

Puissance et tension de la cible

Augmenter la tension (et donc la puissance) appliquée à la cible augmente l'énergie des ions bombardiers. Cela augmente le rendement de pulvérisation — le nombre d'atomes éjectés par ion incident — ce qui entraîne un taux de dépôt plus rapide. Cependant, une puissance excessive peut provoquer un chauffage indésirable du substrat et de la cible.

Choix du gaz

La masse de l'ion de gaz inerte affecte l'efficacité du transfert d'impulsion. Les gaz plus lourds comme le Krypton (Kr) ou le Xénon (Xe) sont plus efficaces pour pulvériser des matériaux cibles lourds que l'Argon, conduisant à des taux de dépôt plus élevés. Cependant, ils sont également beaucoup plus coûteux.

Géométrie du système

La distance et l'orientation entre la cible et le substrat ont un impact majeur sur l'uniformité et l'épaisseur du film. Une distance plus courte peut augmenter le taux mais peut réduire l'uniformité sur un grand substrat.

Application à votre objectif

La polyvalence de la pulvérisation cathodique provient de votre capacité à ajuster ces paramètres pour obtenir un résultat spécifique.

- Si votre objectif principal est un taux de dépôt élevé : Augmentez la puissance appliquée à la cible et envisagez d'utiliser un gaz inerte plus lourd comme le Krypton pour maximiser le transfert d'impulsion.

- Si votre objectif principal est la qualité et la densité du film : Utilisez une pression de gaz plus faible pour garantir que les atomes pulvérisés suivent un chemin dégagé et maintenez un contrôle précis de la température du substrat.

- Si votre objectif principal est de revêtir un alliage complexe : La pulvérisation cathodique est idéale, car le mécanisme d'éjection physique préserve généralement les rapports élémentaires de la cible au film.

- Si votre objectif principal est l'adhérence : La pulvérisation cathodique offre une excellente adhérence du film car les atomes arrivants ont suffisamment d'énergie pour s'intégrer légèrement à la surface du substrat, créant une liaison solide.

En maîtrisant ces principes fondamentaux, vous pouvez tirer parti de la pulvérisation cathodique pour concevoir des surfaces dotées de propriétés optiques, électriques ou mécaniques spécifiques au niveau atomique.

Tableau récapitulatif :

| Composant clé | Rôle dans le processus de pulvérisation cathodique |

|---|---|

| Chambre à vide | Fournit un environnement exempt de contamination pour le voyage des atomes. |

| Cible (Cathode) | Matériau source qui est bombardé pour libérer les atomes de revêtement. |

| Substrat | L'objet ou la surface qui reçoit le revêtement de couche mince. |

| Gaz de pulvérisation (ex. Argon) | Ionisé pour créer un plasma destiné à bombarder la cible. |

| Plasma | Un mélange d'ions et d'électrons qui énergise le processus de pulvérisation. |

Prêt à concevoir des surfaces avec des couches minces de précision ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables pour la pulvérisation cathodique et d'autres techniques de dépôt. Notre expertise aide les laboratoires à obtenir une adhérence, une densité et une uniformité de film supérieures. Que vous développiez des semi-conducteurs, des revêtements optiques ou des matériaux avancés, nous fournissons l'équipement fiable et le support dont vous avez besoin. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et découvrir comment KINTEK peut améliorer vos capacités de R&D ou de production.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Presse à moule polygonale pour laboratoire

Les gens demandent aussi

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications