En bref, le placage PVD est exceptionnellement durable. Il crée un fini de surface nettement plus dur et plus résistant à l'usure, à la corrosion et aux rayures que les méthodes de placage traditionnelles ou les métaux bruts. Pour de nombreuses applications, un revêtement PVD conservera son aspect d'origine pendant des années, dépassant souvent la durée de vie utile du produit lui-même.

La véritable mesure de la durabilité du PVD n'est pas seulement sa dureté impressionnante, mais la manière dont cette dureté est adaptée à l'épaisseur du revêtement et au matériau sous-jacent. Lorsque ces facteurs sont correctement spécifiés pour l'usage prévu, le PVD offre l'un des finis les plus résistants disponibles.

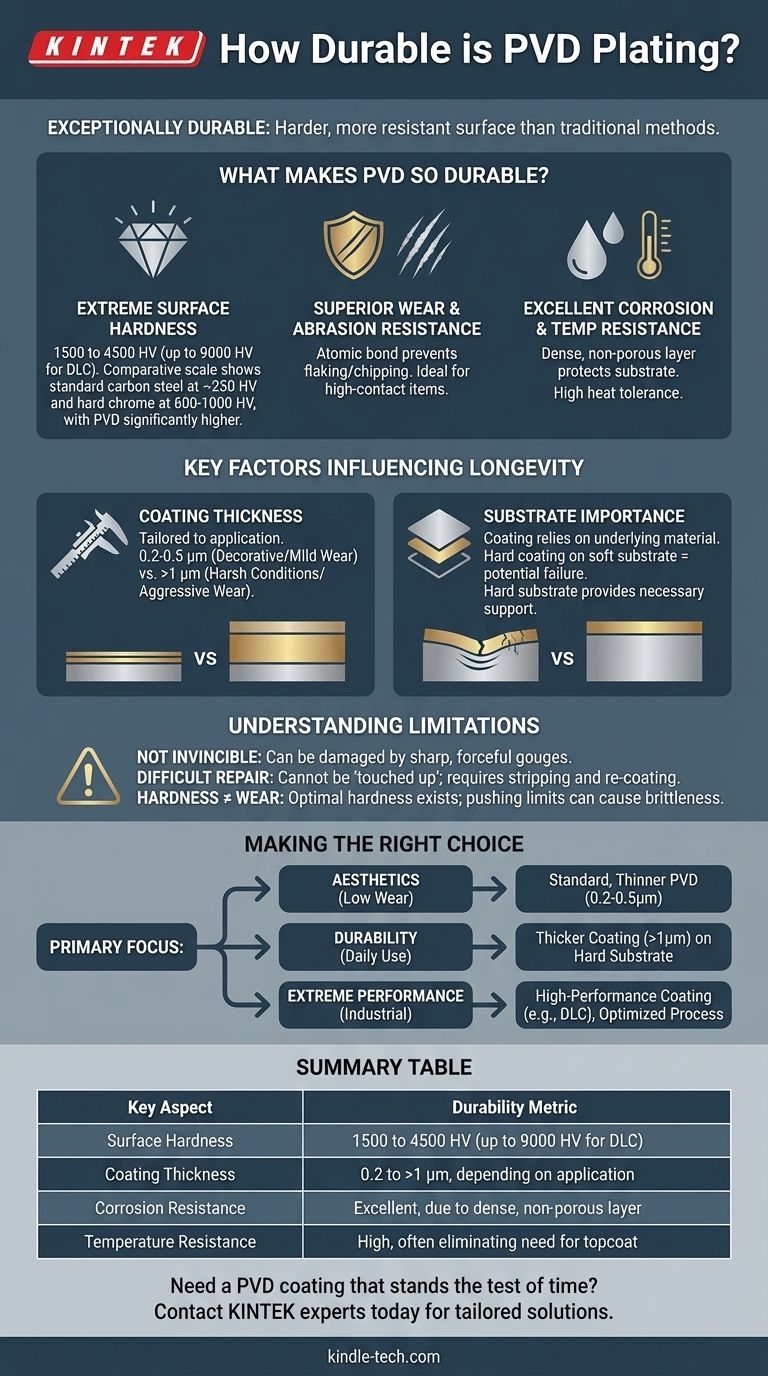

Qu'est-ce qui rend le PVD si durable ?

Le dépôt physique en phase vapeur (PVD) n'est pas un simple revêtement ; c'est un processus qui lie un film mince de métal ou de céramique à un substrat au niveau atomique. Cette différence fondamentale est la source de ses performances supérieures.

Dureté de surface extrême

Les revêtements PVD sont remarquablement durs. Leur dureté est généralement mesurée sur l'échelle de Vickers (HV), où un nombre plus élevé indique une plus grande dureté.

Un fini PVD se situe généralement entre 1500 et 4500 HV. Certains matériaux avancés comme le carbone amorphe (DLC) peuvent atteindre jusqu'à 9000 HV.

Pour mettre cela en perspective, les aciers au carbone courants ont une dureté d'environ 250 HV, tandis que le chromage dur se situe dans la gamme de 600 à 1000 HV. Cela signifie qu'un revêtement PVD standard est plusieurs fois plus dur que même le chrome.

Résistance supérieure à l'usure et à l'abrasion

Cette dureté extrême se traduit directement par une résistance exceptionnelle à l'usure quotidienne. La liaison solide empêche le revêtement de s'écailler ou de se fissurer comme une couche de peinture.

C'est pourquoi le PVD est privilégié pour les articles à contact élevé comme les boîtiers de montres, les bracelets et les robinets haut de gamme, qui conservent leur apparence même après des années d'exposition à la sueur, à l'humidité et aux frottements quotidiens.

Excellente résistance à la corrosion et à la température

Le processus PVD crée une couche très dense et non poreuse. Ce bouclier protège le matériau sous-jacent (le substrat) de l'exposition à l'oxygène, à l'humidité et à d'autres éléments corrosifs.

Pour cette raison, les articles revêtus de PVD sont très résistants au ternissement et à la corrosion. Le processus confère également à la surface une résistance à haute température, éliminant souvent le besoin d'une couche de finition protectrice.

Tout le PVD n'est pas créé égal : facteurs clés influençant la longévité

Bien que le PVD soit intrinsèquement durable, ses performances finales dépendent de plusieurs variables critiques. Le simple fait de demander du « PVD » n'est pas suffisant ; la spécification compte.

Le rôle de l'épaisseur du revêtement

L'épaisseur du revêtement est adaptée à l'application. Pour les articles décoratifs soumis à une usure légère, un revêtement mince de 0,2 à 0,5 micromètre (μm) est souvent suffisant pour durer de nombreuses années.

Pour les produits soumis à des conditions plus rudes et à une usure plus agressive, un revêtement plus épais (généralement supérieur à 1 μm) est nécessaire pour assurer une durabilité à long terme.

L'importance du substrat

Un revêtement PVD n'est jamais plus solide que sa fondation. Le revêtement lui-même est très mince, il dépend donc de la dureté du matériau sous-jacent pour son support.

Appliquer un revêtement PVD très dur sur un substrat mou est une recette pour l'échec. Un impact significatif pourrait cabosser le matériau mou en dessous, provoquant la fissuration du revêtement rigide. Un substrat dur fournit le support nécessaire pour éviter cela.

Comprendre les compromis et les limites

Aucun fini n'est indestructible. Être conscient des limites du PVD est essentiel pour l'utiliser efficacement et éviter toute déception.

Il n'est pas invincible

Bien que très résistant aux rayures et à l'usure, les revêtements PVD peuvent être endommagés par des attaques agressives. Une éraflure nette et forcée par un objet dur peut toujours pénétrer le fini.

La réparation peut être difficile, voire impossible

Le PVD est un processus de dépôt sous vide industriel. Il ne peut pas être « retouché » comme la peinture. Si un fini PVD est considérablement endommagé, la seule solution est souvent de décaper chimiquement l'objet entier et de le recouvrir à nouveau à partir de zéro.

La dureté et l'usure ne sont pas la même chose

Bien que liées, la dureté maximale n'équivaut pas toujours à la résistance maximale à l'usure. Il existe une dureté optimale pour chaque matériau PVD donné. Dépasser cette dureté peut parfois indiquer une structure inappropriée, ce qui pourrait rendre le revêtement plus cassant.

Faire le bon choix pour votre application

Sélectionner la bonne spécification PVD consiste à adapter le fini à la durée de vie et à l'environnement prévus du produit.

- Si votre objectif principal est l'esthétique pour un article peu sollicité (par exemple, quincaillerie décorative, bijoux) : Un revêtement PVD standard et plus mince (0,2-0,5 μm) offrira des années de stabilité des couleurs et de résistance au ternissement.

- Si votre objectif principal est la durabilité pour un article d'usage quotidien (par exemple, montres, robinets haut de gamme) : Un revêtement plus épais (>1 μm) sur un substrat dur comme l'acier inoxydable est nécessaire pour résister aux rayures et au contact constant.

- Si votre objectif principal est la performance extrême (par exemple, outils industriels, composants de moteur) : Vous devez spécifier un revêtement haute performance comme le DLC et vous assurer que le substrat et le processus sont optimisés pour une résilience maximale.

En comprenant ces facteurs, vous pouvez spécifier en toute confiance un fini PVD qui offre le niveau exact de durabilité requis par votre projet.

Tableau récapitulatif :

| Aspect clé | Métrique de durabilité |

|---|---|

| Dureté de surface | 1500 à 4500 HV (jusqu'à 9000 HV pour le DLC) |

| Épaisseur du revêtement | 0,2 à >1 μm, selon l'application |

| Résistance à la corrosion | Excellente, grâce à une couche dense et non poreuse |

| Résistance à la température | Élevée, éliminant souvent le besoin d'une couche de finition |

Besoin d'un revêtement PVD qui résiste à l'épreuve du temps ? Chez KINTEK, nous sommes spécialisés dans l'équipement de laboratoire et les consommables, y compris les solutions PVD adaptées à vos exigences de durabilité spécifiques. Que vous développiez des biens de consommation, des outils industriels ou des composants de précision, notre expertise garantit que vos produits atteignent une résilience et une longévité maximales. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les performances de votre projet !

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Quel est l'avantage d'utiliser le formage par presse à chaud ? Obtenir des pièces plus solides et plus complexes

- Qu'est-ce que le laminage à chaud ? Le guide ultime pour un collage de matériaux solide et durable

- Qu'est-ce que le laminage sous vide ? Obtenez une finition impeccable et durable sur des formes complexes

- Qu'est-ce que le forgeage à chaud par presse ? Création de composants métalliques complexes et à haute résistance

- Comment fonctionne le pressage à chaud ? Atteindre la densité maximale pour les matériaux avancés